半沸制皂系統(上)

黃 峻 劉偉毅 編譯,歐陽志 校譯(上海制皂有限公司)

半沸皂化是一種不含甘油去除過程的制皂工藝,通過利用初始脂肪和油中含有的甘油生產“純皂”。

半沸皂化不需要傳統沸煮大鍋制皂工藝中涉及的洗滌等步驟,也不涉及連續皂化系統的洗滌和中和步驟,后者僅能制造出含有少量甘油的純皂。

傳統的半沸皂市場主要面向各類洗衣皂。目前,半沸皂生產工藝逐漸應用于香皂生產,其原因主要有以下幾點:

(1)精制甘油的價格波動;

(2)一些原材料,尤其是用于廢堿液處理的材料的價格持續上升;

(3)整套甘油處理裝置的可獲得性。

半沸皂的制造操作簡單,一步可以完成,具有以下優點:

(1)節約能耗;

(2)資本投資低;

(3)環境影響較小(無副產品);

(4)因為工藝簡單,對技術要求較低;

(5)質量控制要求更低、更簡單。

半沸皂的甘油含量高,改變了皂的外觀,且因為皂液相黏度的增加而使其在一定濕度下能產生更加堅硬的成品皂。

基于此,半沸皂在生產時通常加入了58%~60%的總脂肪性物質(TFM),而沸煮或連續制備的純皂則加入了62%~63%的TFM。

為了比較這兩種類型的制皂工藝,“虛擬TFM”一詞被引入,目的是預測半沸皂在沸煮條件下的反應。

在沸煮工藝中,通過洗滌設計有關步驟將一部分或大部分甘油及雜質從純皂中去除。這些步驟包括:添加水和電解質以及某種混合物,以確保新加入的材料和已經存在的皂能充分接觸,然后沉淀,從而將純皂從“廢料”(如果采用的是洗滌,則為廢堿液;如果采用的是堿析,則為純皂和堿液)中分離。

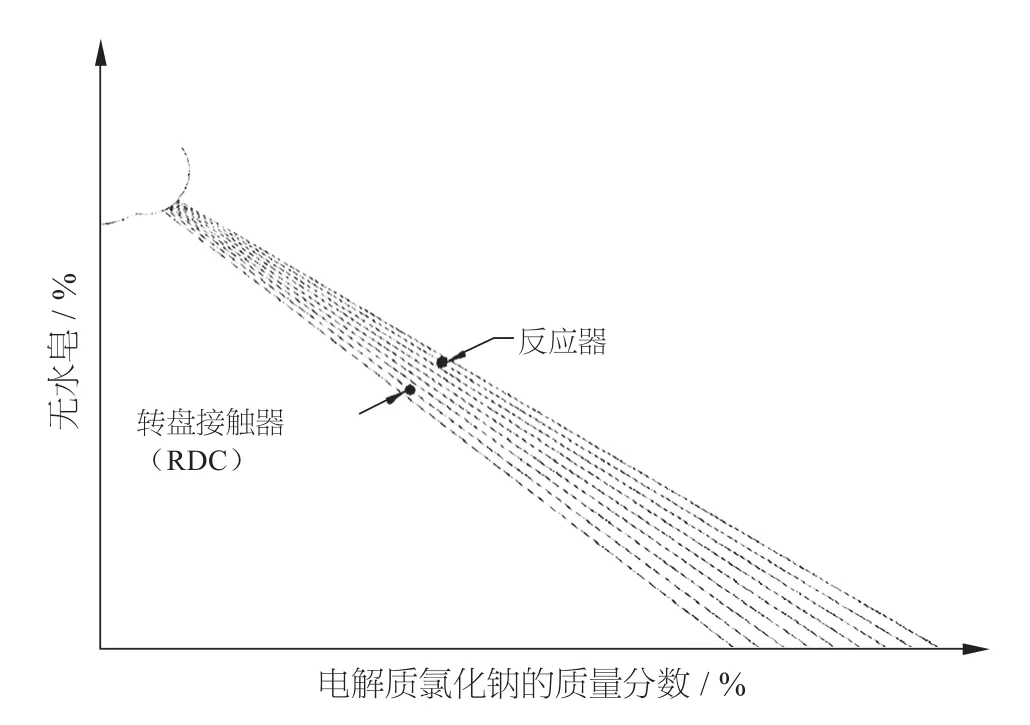

洗滌的目的有兩個:① 回收皂化反應釋放的甘油;② 去除可溶于堿液的雜質。大鍋制皂中的洗滌比較耗時,且比通常使用逆流式高效多級洗滌設備(轉盤接觸器)的連續式生產效率更低。圖1表明,洗滌在純皂-堿液區域內進行。

圖1 洗滌示意圖

大鍋制皂最后處理步驟中的“堿析”目的是:

(1)去除可溶于皂的色素;

(2)去除微型雜質;

(3)降低電解質含量;

(4)增加脂肪酸含量。

在生產半沸皂時,只能通過化學方式進行工藝操作,而無法使用物理,此處的要點包括:

(1)半沸皂是直接在純皂區域內生產的;不存在任何類型的分離或洗滌。

(2)過程開始時存在的所有原料仍然存在于制成品內。

(3)成品皂的質量直接取決于使用的原材料的質量。

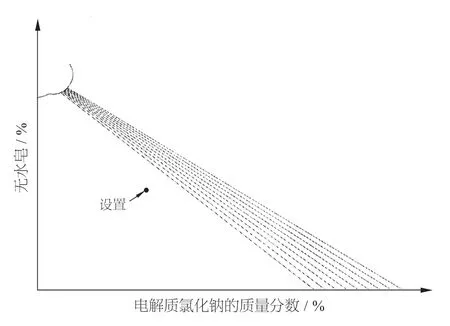

圖2 堿析示意圖

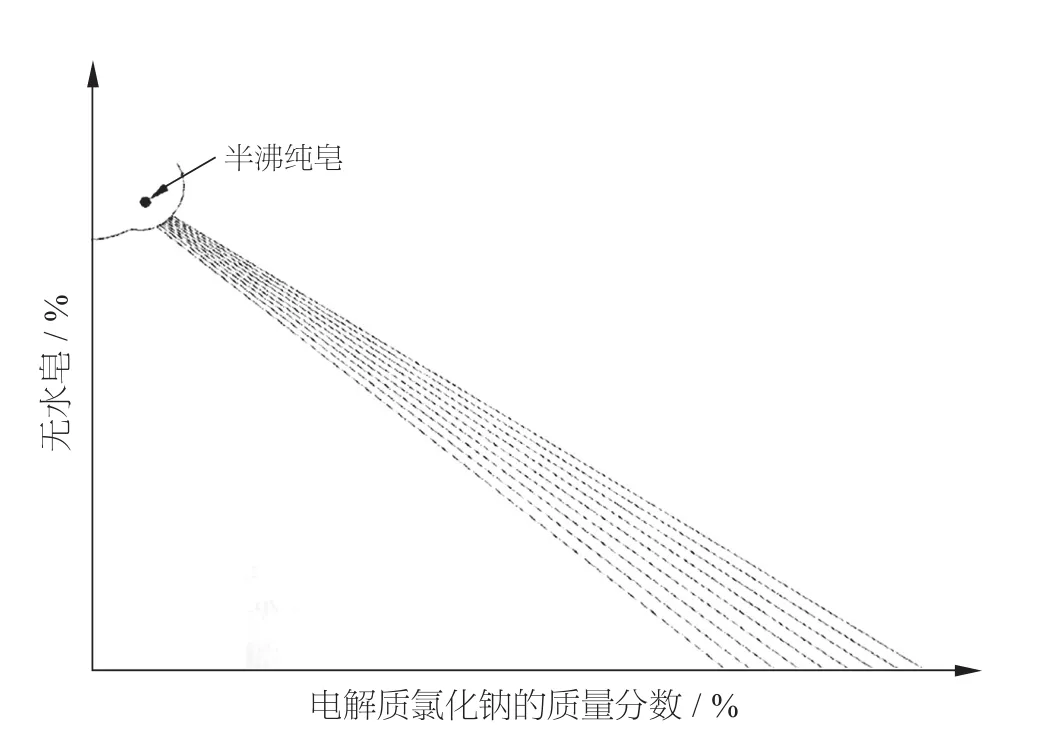

圖3 半沸純皂相區域圖

1 攪拌器-混合器/反應器

半沸皂生產過程需要大量的機械混合。大鍋制皂通常使用的直接蒸汽混合會降低TFM的百分比,并可能產生中間皂或純皂。

攪拌器是一種非常高效的混合器/反應器,依然是半沸皂化系統的第一選擇。其還能將小型添加劑和填充料很好地混合到各種類型的皂中。

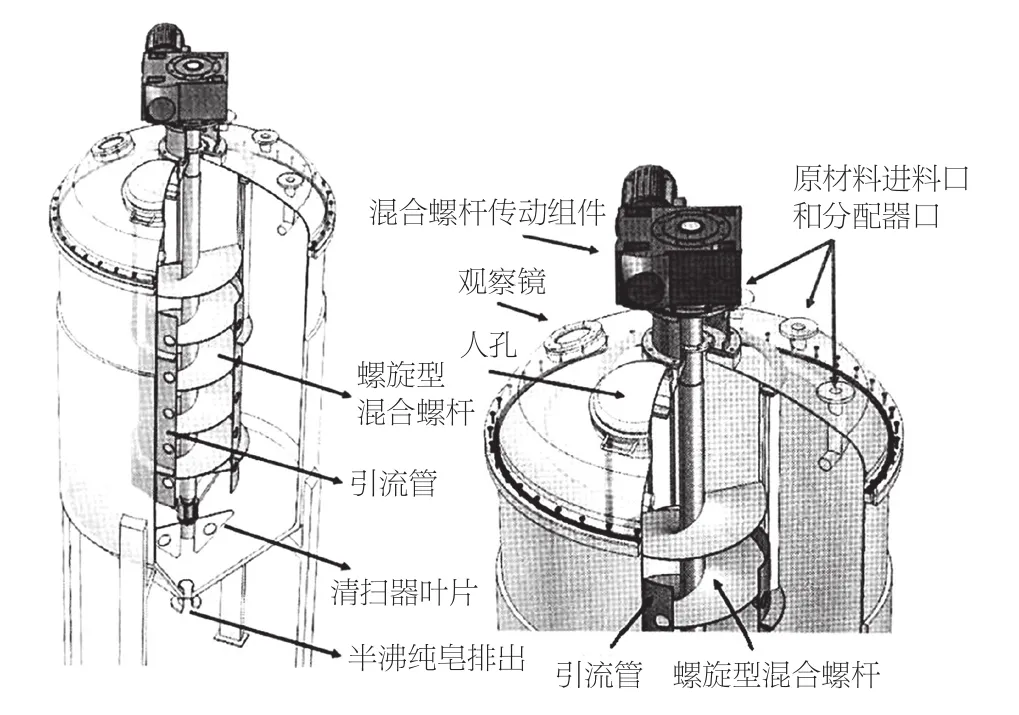

攪拌器是一種夾套式容器,其引流管中帶有螺旋式攪拌設置器。螺桿能使原材料在容器中充分流動,產生很好的混合效果(圖4)。

因為無法處理高黏度,攪拌器的多功能性受到限制。

圖4 攪拌器結構圖

1.1 常壓系統

1.1.1 皂基生產

攪拌器中注入所有油脂。然后通過環形分配器(脂肪和油的上部)在連續攪動下逐漸注入NaOH。根據概測法計算,生產一批半沸皂大約需要3h。這些時間包括加入所有原材料、反應時間和產品排出。

以下是分離一批半沸皂的詳細流程:

(1)向攪拌器中注入油脂,通過將攪拌器夾套中的水加熱到85℃的方式將油脂加熱到70℃,該過程大約需要30~45min。達到目標溫度后,在室溫下緩慢加入三分之二預定濃度的NaOH。

(2)保持本批生產物的連續攪動,因為混合物開始變稠,然后加入剩余的NaOH,直至皂化反應完成,此過程大約為90~120min。

(3)對游離堿度進行分析,以確定是否需要更多的NaOH或脂肪/油。根據需要進行調整,時間大約需要10~20min。

(4)將生成的半沸純皂排至儲存罐,此過程為大約20~30min。

總時間為150~215min。

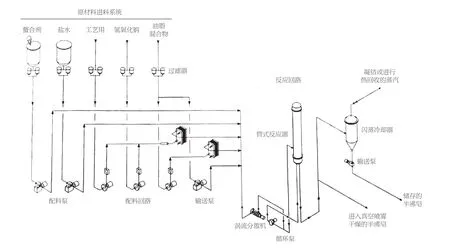

1.1.2 半沸-連續處理

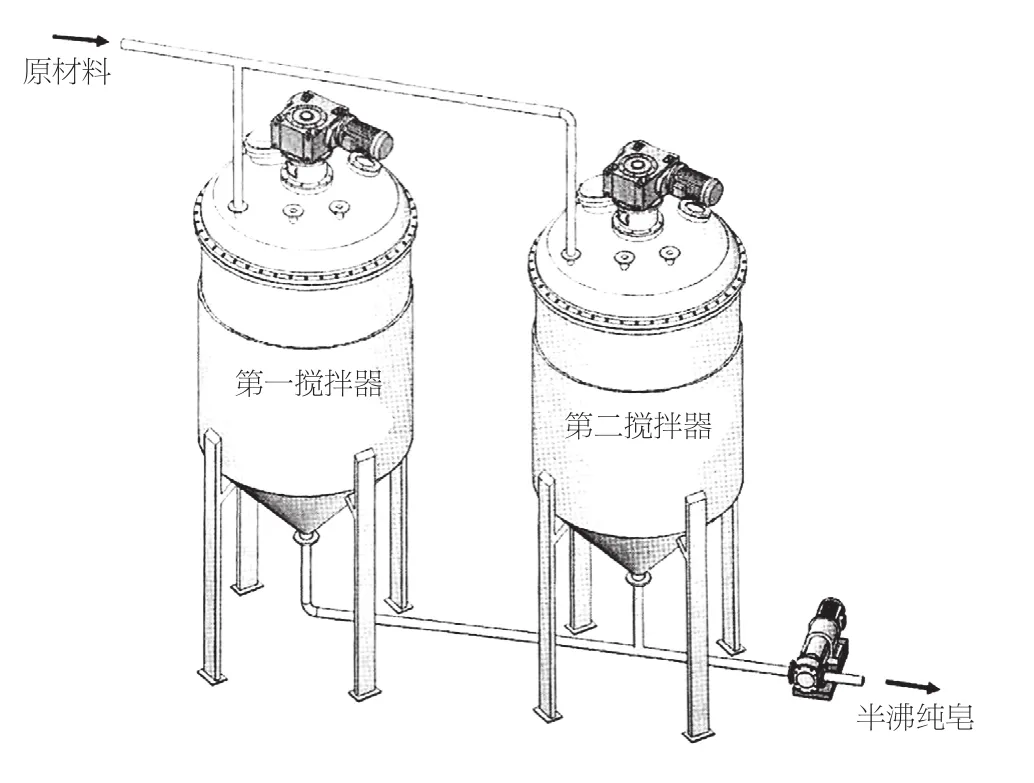

常用的半沸制皂系統通常由兩個攪拌器組成(圖5、圖6)。這種裝置有兩個處理系統(兩個攪拌器)串聯運行,以實現下游干燥系統的連續操作。當一個攪拌器中的一批生產物被皂化后,另一個攪拌器排出已經制成的另一批半沸皂。

圖5 常壓半連續系統

圖6 常壓連續系統

1.1.3 連續處理

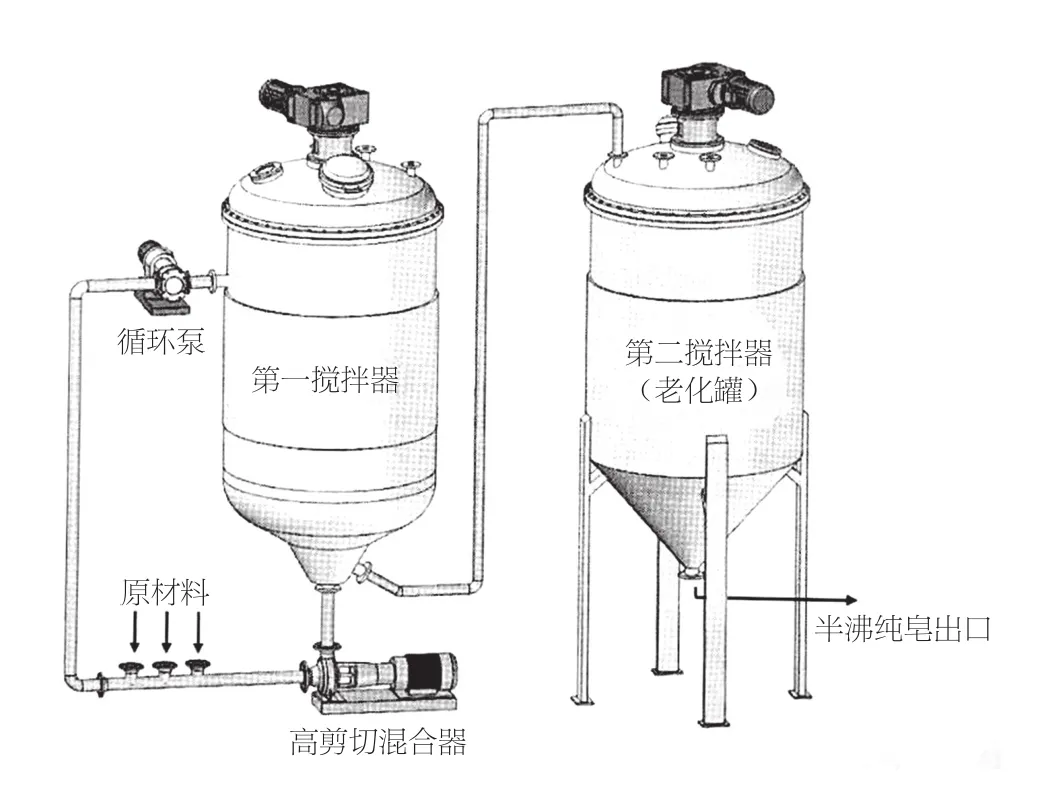

在攪拌器上添加高剪切混合器(渦流分散機)和循環泵可以將分批加工系統轉換成完全連續加工。

高剪切混合器確保了所有試劑的良好接觸。攪拌器的進一步充分混合(加上循環泵的增強作用)加快反應速度并完成反應。同時,因為少量的新鮮試劑被持續加入已經成形的皂中,不會發生分離,因此,脂肪/油和NaOH在一定時間內仍然保持接觸。

新進的原材料通過虹吸管以額定生產速度被連續排出。

在許多情況下,尤其是在干燥前未進行中間儲存的情況下,第一個攪拌器之后連接的是另一個攪拌器,即“老化罐”,其作用是增加了停留時間,確保反應能夠完成。老化罐還便于添加在許多皂配方中使用的各種輔料。

2 加壓系統

2.1 攪拌容器反應器(高壓滅菌器)

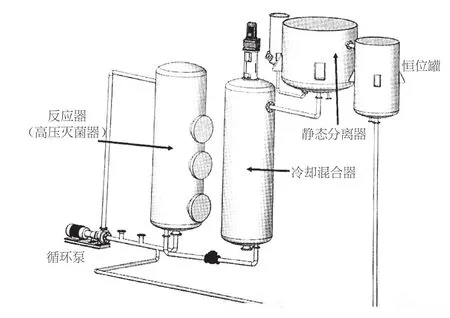

攪拌容器反應器,又稱為高壓滅菌器,是為沸煮純皂的連續皂化系統而開發的,近期才開始被用于生產香皂的半沸皂化。圖7展示了連續皂化裝置(沸煮式)內的典型攪拌容器反應器。

圖7 攪拌容器反應器(高壓滅菌器)加壓系統

立式或臥式攪拌容器反應器含有內部擋板、導管或攪拌葉片。這些反應器結合離心循環泵一起使用。

本反應器也具有上述所有功效。如果停留時間充分,循環泵的良好混合作用和充當乳化劑的已生成皂將促進試劑間的完全反應。重點需要注意的是,新生成的皂并不僅僅是被新進的原材料取代,還需通過壓力控制閥。這會對壓強和反應器內部的溫度形成一定程度的控制,從而控制反應速度和成品純皂的黏性。

這些反應器被用于生產具有穩定黏度的純皂,其設計和離心循環泵的使用不太適合處理濃縮材料。

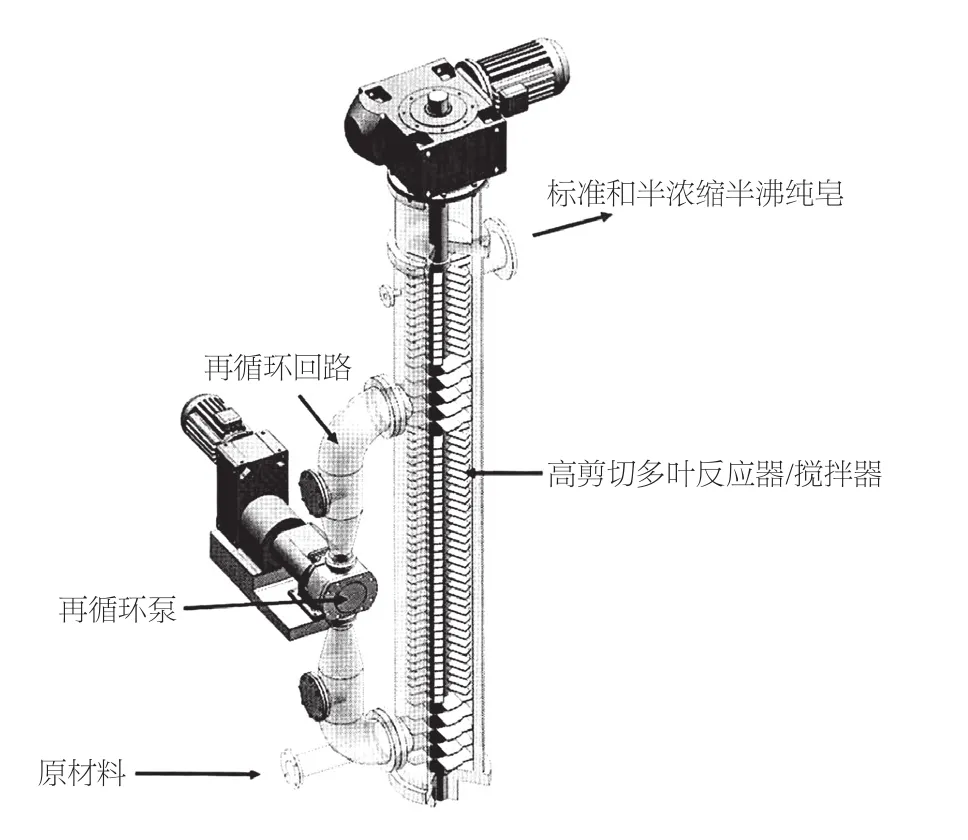

2.2 高剪切混合器/反應器

高剪切混合器/反應器內部裝有多葉攪拌軸,該攪拌軸的接觸面積較大,能夠保證皂化/中和過程的快速和充分進行(見圖8)。

圖8 高剪切混合器-反應器加壓系統

該系統既有帶循環回路的,也有不帶循環回路的。帶循環回路的系統更高效和靈活,能處理黏度更高的材料。

這些裝置可以處理常規和半濃縮的純皂。

這種反應器通過持續且強烈的混合作用,充分發揮皂的觸變性優勢,使制皂者能夠獲得因為太黏而無法以其他方式生產的高TFM含量純皂。

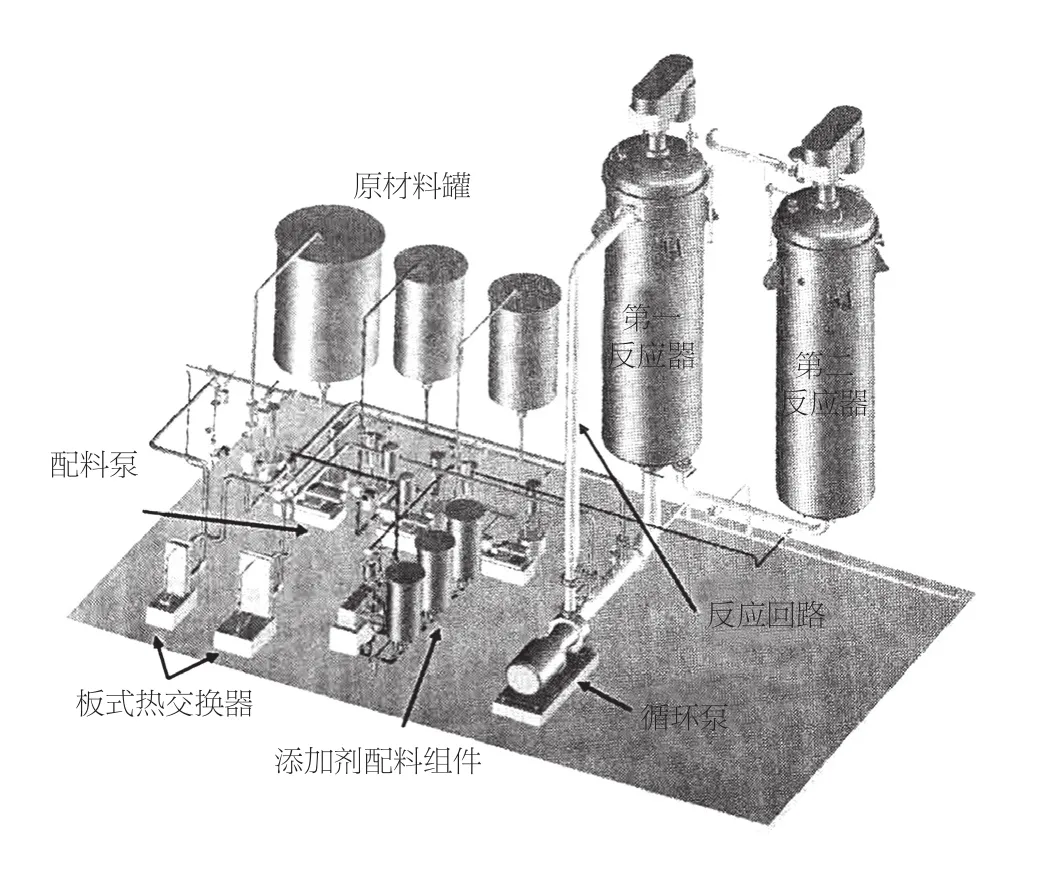

2.3 半濃縮皂化系統

設計加壓系統的目的是利用濃縮的NaOH生產TFM含量達70%~72%的半濃縮皂。

試劑濃度增大提高了反應效率,并使停留時間變短和/或產生非常充分的皂化。此外,反應效率的提高,連同停留時間的延長,能夠成功處理各種各樣的原材料;并因此增加了操作結果的靈活性。

這意味著購置設備需要在緊湊型和停留時間兩個因素之間權衡,緊湊型通常意味著更易清洗,投入少,空間占用小,但是可處理的原材料品種不多,而停留時間通常意味著處理的原材料品種更廣,但是需要更多的設備,或更大的占用空間和更多的投入。

圖9和圖10介紹了兩種典型的可商購設備:帶有管式反應器的緊湊型Mazzoni LB “SSCT”裝置(圖9)和利用兩個高容量(高停留時間)反應器、能夠處理各種原材料的Binacchi “CHBS”裝置(圖10)。

圖9 Mazzoni LB “SSCT”半沸制皂裝置

圖10 Binacchi “CHBS”半沸制皂裝置