艾薩爐噴槍的侵蝕模擬研究

涂凱路,朱 榮,王 云

(1.北京科技大學冶金與生態工程學院,北京100083;2.高端金屬材料特種熔煉與制備北京市重點實驗室,北京100083)

某銅冶煉廠采用富氧頂吹熔池熔煉方法,即艾薩熔煉法進行火法煉銅。艾薩熔煉法是一種熔池熔煉法,通過噴槍把富氧空氣強制鼓入熔池,使溶池產生強烈攪動加快化學反應的速度,充分利用精礦中的硫、鐵氧化所放出的熱量進行熔煉,同時產出高品位冰銅。

艾薩熔煉法也被稱為浸沒式噴槍頂吹熔煉技術,即艾薩爐燃油噴槍系統是頂吹熔池熔煉的核心設備之一,這種熔煉工藝的基礎是一種直立浸沒式噴槍,噴槍采用不銹鋼制成,由兩根同心內管組成,外層有一層套管,所用材料分別為普通碳鋼、316L不銹鋼和310S耐熱不銹鋼,其結構如圖1所示。

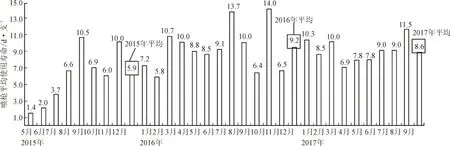

艾薩爐噴槍提供了艾薩熔煉生產所需的空氣、氧氣和反應動力,是艾薩熔煉技術的核心部件。作為艾薩冶煉工藝設備的核心,艾薩爐噴槍的使用壽命是影響艾薩爐作業率的最主要因素。就目前情況來看,艾薩噴槍的使用壽命往往都不是很長,造成噴槍壽命較短的原因主要為受到熔池中銅渣侵蝕以及空氣的氧化性燒蝕[1-2],如圖2所示為該廠噴槍使用壽命的統計表,由圖2中可以看出,噴槍平均的使用壽命不到10天。

圖1 艾薩噴槍三層結構示意圖

浸沒在銅渣中的噴槍的主要失效形式是噴槍的端部燒損,噴槍失效后頻繁的更換會極大的影響銅冶煉的節奏,從而降低生產的經濟效益。而目前所做研究均圍繞現場操作制度以及所使用噴槍材料的侵蝕機理進行[3-4],為了探究不同噴槍材料對氣氛及爐渣的耐侵蝕程度,通過設計以下的模擬實驗進行研究分析。

1 爐渣及空氣侵蝕實驗

由于噴槍在工作時,其前端需要部分浸沒入爐渣中,其余部分暴露在外部空氣以及槍管內的冷卻空氣中,因此需要研究不同的槍管材質樣品對空氣的抗氧化性能及爐渣的抗侵蝕性能,根據目前該廠所使用的噴槍,以及實驗分析的噴槍材料,以下主要研究310S、316L、904L三種耐高溫、耐腐蝕的不銹鋼品種。

圖2 某銅冶煉廠噴槍使用壽命

1.1 實驗方案設計

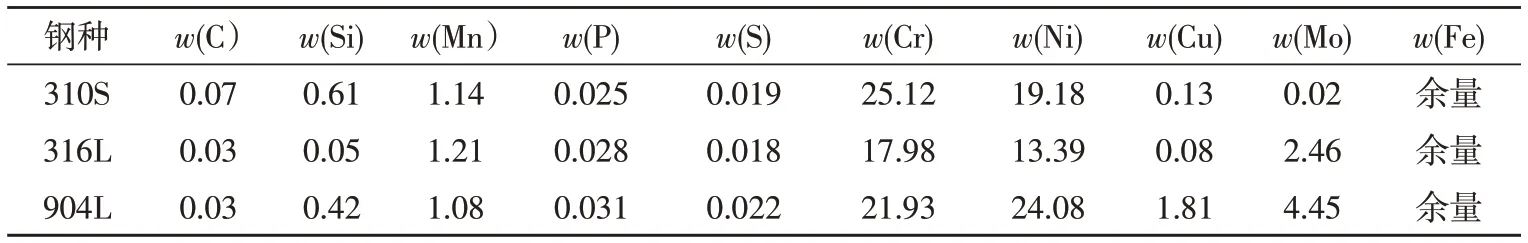

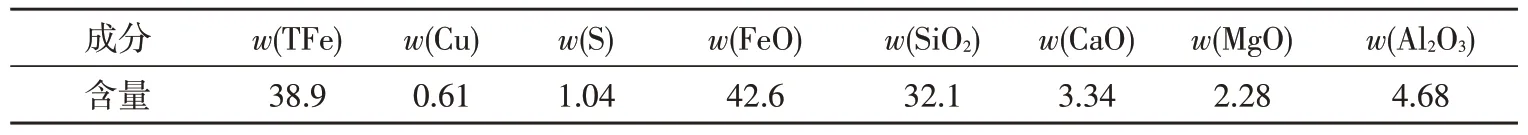

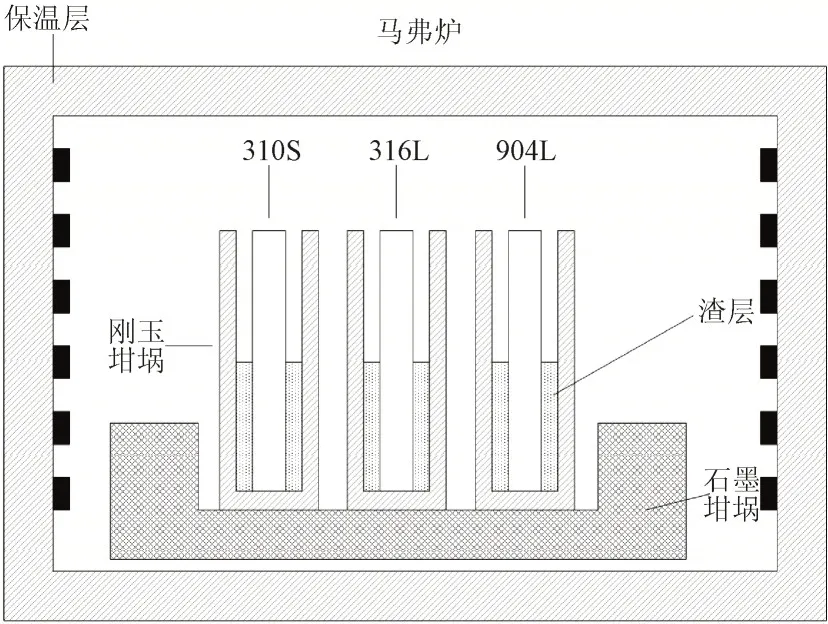

實驗在高溫馬弗爐中進行,在爐內預先放置一個石墨坩堝以保護爐襯,在石墨坩堝中放置剛玉坩堝以承裝實驗用銅渣及樣品。實驗所用310S、316L、904L三種不銹鋼材料成分如表1所示,通過與現場槍管尺寸進行比較,模擬其形狀特征,將實驗用材料通過線切割制成約為長度100 mm、寬度20 mm、厚度10 mm的棒狀樣品,并在上下兩個端面使用油漆筆涂色進行標記,來判斷侵蝕位置及程度,試樣表面經磨光清洗后除去油污,烘干待用。該銅冶煉廠冶煉過程中所取銅渣平均成分如表2所示,實驗所用銅渣通過純試劑進行配比,使各組分所占比例與現場銅渣相近,以模擬現場情況,將試劑混合均勻后在馬弗爐內進行預熔,冷卻后進行破碎并磨細保存,其化學成分如表3所示。

表1 實驗所用不銹鋼材料成分 %

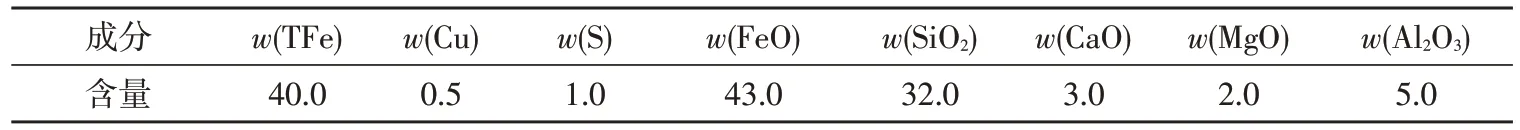

表2 現場銅渣成分 %

表3 實驗配制銅渣成分 %

侵蝕實驗在爐渣及空氣氣氛條件下進行,首先將處理后的銅渣放入剛玉坩堝中,隨爐升至1 250℃進行預熔,待銅渣熔化后將制好的樣品放入坩堝中,將樣品的下半部分浸入渣中,上半部分裸露在空氣中,實驗裝置如圖3所示,將樣品放置在1 250℃的條件下恒溫焙燒60 h,焙燒后除去樣品表面的銅渣及侵蝕產物,清洗并烘干后,測量試樣的尺寸變化以判斷侵蝕程度。觀察宏觀形貌后,將侵蝕后的樣品經過處理至合適尺寸,使用環氧樹脂進行鑲嵌,然后將鑲嵌后的樣品進行粗磨、細磨及拋光處理,通過掃描電鏡觀察侵蝕部分的微觀形貌,以便于在微觀層面比較不同材料的耐侵蝕程度。

圖3 實驗裝置示意圖

1.2 實驗結果分析

三種不銹鋼樣品在1 250℃下經60 h空氣及爐渣侵蝕,將表面爐渣及腐蝕產物清除后,其外部宏觀形貌如圖4所示。可以明顯的看出,三種樣品在空氣端侵蝕程度均大于爐渣端侵蝕程度,并且發現爐渣端所做的涂色標記仍較為完整,而空氣端已完全消失,可以說明在長度方向的侵蝕主要是在空氣氣氛中發生的,即長度的變化均記錄為空氣端侵蝕結果。并且三種樣品所發生的侵蝕均為不規則形狀,橫向對比時在不同測量位置所得到的數據會對實驗結果造成影響,因此三組實驗空氣端厚度及寬度均取圖4中指示線至空氣端頂部1/2位置的尺寸數值進行比較,長度取頂端至底端的尺寸數值進行比較,以下對實驗結果進行分析討論。

圖4 侵蝕后的樣品形貌

1.2.1 空氣端宏觀結果分析

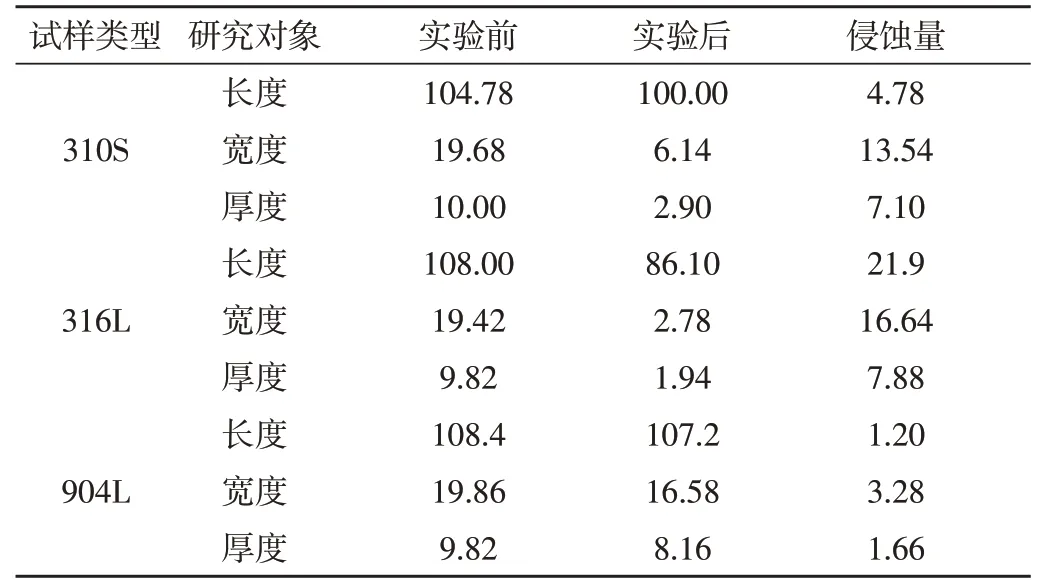

通過觀察實驗過程中暴露在空氣中的一端可以發現,在外觀上看,三個樣品的外形均發生了明顯的變化,表明其在空氣中發生了較為嚴重的氧化性燒蝕。且在三種材料的長度方向發生了較為明顯的侵蝕,因此需要考慮各個方向上的侵蝕程度,長度、寬度及厚度方向上的侵蝕量如表4所示。

表4 爐渣端侵蝕程度對比 mm

空氣端長度、寬度及厚度方向上樣品侵蝕率比較如圖5所示。

由圖5可以看出,長度方向侵蝕程度差異比較明顯,316L侵蝕率達到20.28%,而310S及904L侵蝕率均不足5%,由長度方向進行比較,310S及904L的耐侵蝕程度分別是316L的4.45倍及18.27倍。由圖4中侵蝕樣品的宏觀形貌也可以明顯的觀察到,904L樣品的端部仍保持較為完整的形態,其對空氣表現出較好的耐蝕性,而310S及316L樣品均出現了明顯的變化,長度縮短并且端部變細,受空氣氧化性燒蝕較為嚴重。

寬度及厚度方向的侵蝕結果的趨勢較為一致,以厚度方向為例,310S及316L樣品均出現較大程度的氧化性燒蝕,宏觀表現為空氣端頂部呈錐狀,侵蝕率均達到了70%以上,而904L樣品的侵蝕率僅為16.9%,其耐侵蝕性是分別是310S及316L的4.21倍及4.75倍,宏觀上904L樣品雖然也在試樣前端有變細的部分出現,但并沒有出現頂部腐蝕破壞并繼續向根部發展的趨勢,耐空氣侵蝕性較為良好,體現出在實驗條件下較310S及316L更為優良的耐侵蝕性能。

圖5 空氣端侵蝕率對比

1.2.2 空氣端微觀結果分析

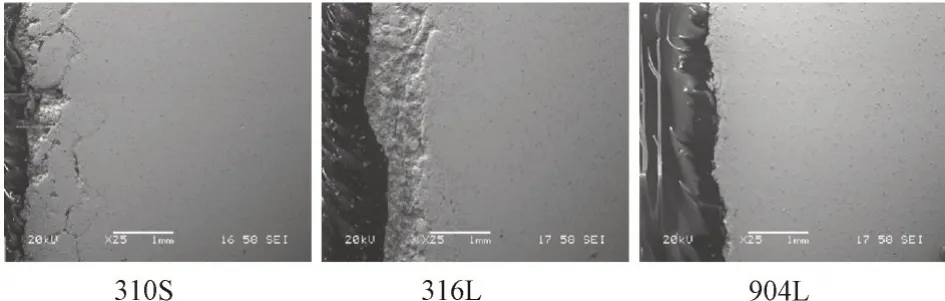

通過宏觀直接觀察及測量對比侵蝕后的樣品后,使用掃描電鏡對實驗后的三種樣品進行微觀形貌觀察,分別放大25倍及100倍,觀察樣品微觀侵蝕程度,以對比印證宏觀分析結果,結果如圖6、圖7所示。

圖6 空氣端電鏡分析(25倍)

圖7 空氣端電鏡分析(100倍)

對比宏觀的觀察及測量結果,并由圖6中的微觀觀察結果可以看出,在放大25倍的條件下,310S樣品的表面發生了破損,裂紋逐漸向內部延伸,有持續發生侵蝕的趨勢,當侵蝕時間延長,可能會發生更為嚴重的侵蝕現象。316L樣品表面已經出現嚴重的侵蝕現象,樣品表面均有侵蝕發生,較310S侵蝕結果更為嚴重。904L樣品表面最為光滑平整,未出現嚴重的侵蝕現象。

當進一步擴大放大倍數至100倍時,如圖7所示,可以更為明顯的看出310S及316L樣品表面發生的侵蝕情況,并且可以看出904L樣品表面發生的輕微侵蝕,更加證明了其在氧化性空氣中的耐蝕性要遠遠優于310S及316L。微觀觀察的結果較好的吻合了宏觀觀察及測量結果,空氣端侵蝕實驗結果表示,在三種樣品中,904L耐空氣侵蝕性能最好,310S次之,316L耐空氣侵蝕性能最差。

1.2.3 爐渣端宏觀結果分析

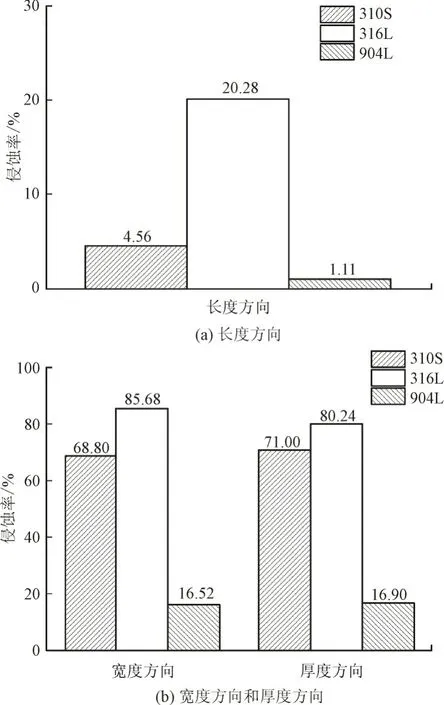

通過觀察實驗過程中浸沒在銅渣中的一端可以發現,在外觀上看,三個樣品的形狀變化不大,底面所作涂色標記仍有較為完整的保留,表明其在銅渣中均有一定的耐蝕性。且由于三種樣品在長度方向沒有發生較明顯的侵蝕,因此主要考慮寬度及厚度方向上的侵蝕程度,寬度及厚度方向上的侵蝕量如表5所示。

表5 爐渣端侵蝕程度對比 mm

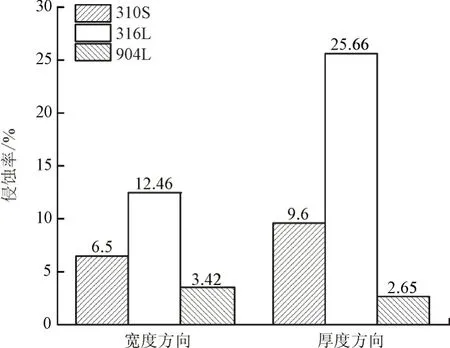

爐渣端寬度及厚度方向上樣品侵蝕率比較如圖8所示。

圖8 爐渣端侵蝕率對比

由上圖中可以看出,三種樣品在寬度及厚度方向的侵蝕率均低于30%,其對銅渣均有較為良好的耐蝕性,可以說明銅渣侵蝕不為不銹鋼材料受侵蝕破壞的主要因素。310S在寬度及厚度方向上的侵蝕結果的趨勢較為一致,而316L厚度方向的侵蝕率是其寬度方向的兩倍,可以初步判斷316L材料尺寸較大的方向可以獲得更好的耐蝕性,且增大尺寸提升侵蝕性效果較好,由本實驗可以發現,尺寸增大一倍,耐侵蝕效果也提升一倍,為線性增長關系,而更為準確的結論需要進一步實驗判斷。

以耐侵蝕效果較差的厚度方向為例,在寬度及厚度方向上,904L樣品的侵蝕率僅為2.65%,其耐侵蝕性是分別是310S及316L的3.62倍及9.68倍,雖然三種樣品在銅渣中侵蝕程度均較小,但仍表現出與空氣端侵蝕相同的結果,904L在銅渣中也表現出較310S及316L更為優良的耐侵蝕性能。

1.2.4 爐渣端微觀結果分析

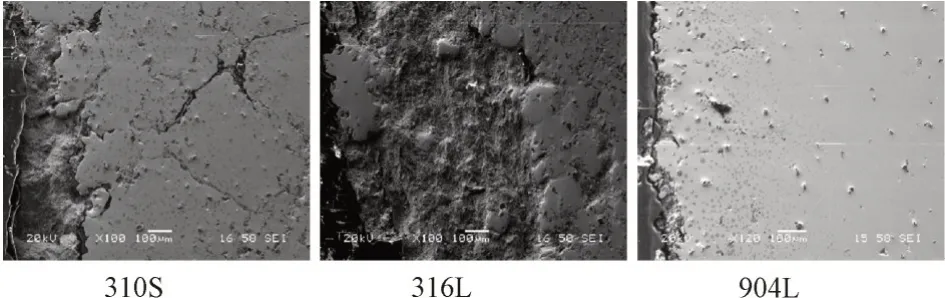

通過宏觀直接觀察及測量對比侵蝕后的樣品后,使用掃描電鏡對實驗后的三種樣品進行微觀形貌觀察,分別放大25倍及100倍,觀察樣品微觀侵蝕程度,以對比印證宏觀分析結果,結果如圖9、圖10所示。

圖9 爐渣端電鏡分析(25倍)

圖10 爐渣端電鏡分析(100倍)

對比宏觀的觀察及測量結果,并由圖9中的微觀觀察結果可以看出,在放大25倍的條件下可以看出,310S及316L樣品的表面均發生了一定的破損,有侵蝕現象出現,904L樣品表面最為光滑平整,侵蝕現象的出現不明顯,基本保持了試樣原有的形貌。

當進一步擴大放大倍數至100倍時,如圖10所示,可以更為明顯的看出310S及316L樣品表面發生的侵蝕情況,向內部出現了裂紋,有進一步擴大侵蝕程度的可能性,316L樣品的侵蝕程度則更為嚴重,并且可以看出904L樣品表面只出現了的輕微的侵蝕,更加證明了其在銅渣中的耐蝕性也要優于310S及316L。微觀觀察的結果較好地吻合了宏觀觀察及測量結果,銅渣端侵蝕實驗結果與空氣端結果相吻合,在三種樣品中,904L耐銅渣侵蝕性能最好,310S次之,316L耐銅渣侵蝕性能最差。

低倍下對侵蝕后樣品進行觀察可以看出,在空氣及爐渣兩種環境中,904L樣品表面均非常完整,316L與310S樣品各有不同程度的裂紋及破損。轉到高倍下觀察三個樣品,可以明顯的看出,310S在與爐渣及空氣接觸位置,侵蝕非常嚴重,316L侵蝕程度較輕,而904L樣品基本未受到侵蝕。

1.2.5 實驗結果對比分析

從厚度方向上進行同種材料的縱向對比,310S材料在空氣中的燒損速率是其在銅渣中的7.39倍,316L材料在空氣中的燒損速率是其在銅渣中的3.13倍,904L材料在空氣中的燒損速率是其在銅渣中的6.38倍,寬度方向上侵蝕的趨勢與厚度方向較為一致。在長度方向上,三種材料的尺寸變化均發生在空氣端的頂部,由以上的分析可以看出,三種不銹鋼噴槍材料在空氣中的燒損速度均遠大于浸沒在銅渣中的侵蝕速度。

可以得出結論,三種噴槍材料受到侵蝕發生裂紋及破損主要發生在空氣中,受其氧化性燒蝕影響,而銅渣中的侵蝕速度較慢,不會對材料的侵蝕造成主要的影響,噴槍材料受侵蝕所帶來的壽命問題,主要是受到外部及內部冷卻空氣的氧化所導致的,使用耐空氣侵蝕效果優良的材料可以有效提高噴槍壽命。

實驗過程中發現,在銅渣端侵蝕過程中,316L材料的厚度方向較寬度方向侵蝕更為嚴重,在厚度尺寸只有寬度1/2的情況下,其受侵蝕程度是寬度的2倍,可以得出初步的猜想,增大噴槍的壁厚可以有效的減少爐渣對材質的侵蝕,并且噴槍厚度增大可以延長噴槍的壽命,因此可以在噴槍浸沒入銅渣的位置局部增加壁厚,以提高噴槍壽命,但是以上的推測仍需通過實驗進行驗證。

2 結論

(1)通過不同噴槍材料在空氣及銅渣條件下的高溫侵蝕模擬研究可知,噴槍材料在空氣中的氧化性燒蝕速度遠大于銅渣的侵蝕速度,噴槍壽命主要受到外部及內部流動的空氣的燒蝕程度影響,使用耐氧化燒蝕的材料可有效提高噴槍壽命,實驗中選取的三種噴槍材質耐侵蝕的程度為:904L>310S>316L。

(2)通過銅渣侵蝕結果可以推測,增加壁厚可以有效提高噴槍壽命,而增加壁厚會增加噴槍的整體成本,可以通過局部加厚控制成本并實現噴槍壽命的延長,但以上推測仍需通過實驗進行驗證。

(3)按照空氣端的燒損速度對不同材質的噴槍壽命進行估算,若噴槍端部材質選用耐侵蝕程度較好的904L不銹鋼,噴槍壁厚為10 mm,按厚度方向1.66 mm/60h的侵蝕速度計算,壽命預期可達361小時,即15.04天,可達到預期的改進效果。但由于實驗測試環境無法與實際生產完全一致,如氣氛條件(SO2等)、爐渣沖刷、冰銅侵蝕、噴槍冷卻、熔池溫度不穩定等因素存在,故仍需對選取的材質繼續進行現場測試。