破碎頂板回采巷道支護研究與實踐

劉 源

(長治市煤礦工程質量監督站, 山西 長治 046000)

對于巖層強度較低、完整性差、自承載能力弱、節理裂隙發育的頂板巖層,一般稱之為破碎頂板。破碎頂板若支護不當極易發生漏垮型局部冒頂事故,雖然局部冒頂影響范圍較小,但是,破碎頂板冒漏事故發生概率較高,因此,破碎頂板冒頂事故占煤礦頂板事故的比率相對也較高[1-2]。針對破碎頂板支護,回采巷道以往多采用架設梯形棚或者拱形棚子支護,材料多采用礦工鋼和U 型鋼,隨著錨網索支護技術的發展,多采用錨網索支護,或者是錨網索配合架棚支護,錨網索支護施工簡單,且不影響工作面正常推進,而架棚支護需要在回采過程中對棚子進行拆卸回收,費時費力[3-4]。因此如何既能保證巷道的有效支護,又能降低投入成本和減少對施工作業的影響是破碎頂板回采巷道支護的研究重點。

1 試驗巷道概況

山西某礦1205 工作面所采煤層為山西組2 號煤層,煤層厚2.9~3.5 m,平均厚3.2 m,煤層傾角為0°~9°,平均為7.5°,可采系數為1,屬于穩定可采中厚煤層。工作面偽頂為均厚0.2 m 的泥質頁巖;直接頂為均厚1.8 m 的中粒砂巖-粉砂巖,節理裂隙發育,頂板硬度f=3.5~4.0,在工作面采掘過程中易于垮落;基本頂為均厚6.1 m 的中粒砂巖或細粒砂巖,基本頂巖層致密堅硬,硬度f=5.0 左右,巖層穩定不易垮落,底板巖層為砂質泥巖、粉砂巖和細粒砂巖。工作面回采巷道,均沿頂底板掘進,設計巷道尺寸(高×寬)3 200 mm×3 800 mm,巷道原設計支護方案為錨網索鋼筋托梁支護,但在掘進過程中多次出現頂板冒漏事故,后來在頂板破碎地段輔加架設U 型鋼棚支護,雖大幅度降低了破碎頂板冒漏幾率,但是職工勞動強度明顯增加,巷道掘進施工速度明顯降低,也不利于后期回采作業。

2 破碎頂板冒頂機理分析

1)地質作用。破碎頂板多存在于斷層、褶皺等地質構造區域,受到地質構造的影響,頂板出現升降和節理裂隙發育,頂板巖體完整性遭到破壞,尤其是斷層的存在形成導水裂隙后,更是造成構造應力和殘余應力改變原巖應力分布,致使斷層等附近頂板形成不規則塊狀,容易發生冒頂;對于褶皺形成的背斜和向斜區域內會集聚大量的彈性能,受到采掘影響,破碎頂板會進一步加劇,引起局部冒頂。

2)煤層賦存。煤層在形成過程中受到外力擠壓作用,促使煤體及周圍巖體出現薄厚不均現象,且頂板巖石受到擠壓后會形成節理和裂隙滑移面,造成頂板局部破碎嚴重;煤層上方距離含水層較近,水體會沿著煤層上方裂隙移動,造成煤層上方頂板強度減弱,如若同時受到構造、礦壓等作用的影響,頂板巖層完整性會大幅度降低,形成破碎頂板,在采掘過程中容易出現頂板冒漏現象。

3)支護體系。支護體系是否科學合理是對破碎頂板能否形成有效支護的重要因素。1205 工作面頂板局部破碎嚴重,煤巖體完整性和自承載能力較弱,同時受到采掘擾動和礦山壓力作用,頂板巖體碎裂程度進一步加劇。采用錨網索支護時會造成部分錨桿和錨索無法錨固在上方堅固巖體內,支護體系只是部分起作用;采用U 型鋼架棚支護,在控制初期不能夠給予圍巖以主動有效的支護作用,造成巷道圍巖持續變形和破壞,且對于破碎頂板而言,各區域頂板承壓能力不同,架棚支護體系受力不均,容易出現棚子傾斜和翻到,不僅難以對破碎頂板形成有效支護,且會影響正常采掘作業。

3 新支護方案的提出和實踐

3.1 原支護方案分析

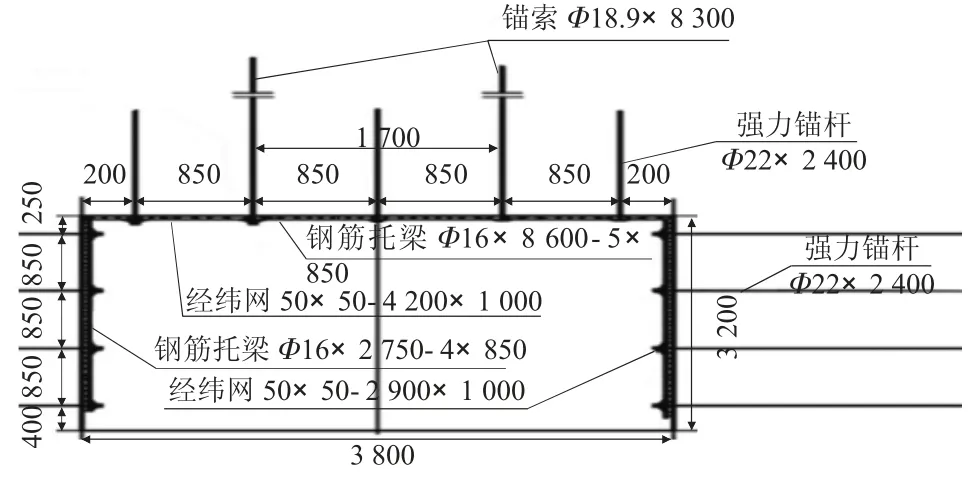

1205 工作面回采巷道原支護方式為錨網索鋼筋托梁支護,局部采用錨網索配合U29 型鋼棚子支護,具體參數為:頂錨桿采用規格Φ22 mm×2 400 mm 的強力錨桿,頂錨索采用規格為Φ18.9 mm×8 300 mm鋼絞繩,要求頂錨桿錨固力不低于75 kN,頂錨索預緊力不低于130 kN;幫錨桿采用規格Φ22 mm×2 400 mm的強力錨桿,幫錨桿錨固力要求不低于60 kN,頂錨桿和幫錨桿間排距均為850 mm×850 mm,頂錨索間排距為1 700 mm×1 700 mm;網片選用網孔規格為50 mm×50 mm 的金屬經緯網,網片搭接要求不低于200 mm,搭接處采用12 號鐵絲捆扎;頂板所用鋼筋托梁規格為Φ16 mm-3 600 mm-5 mm-850 mm,兩幫鋼筋托梁規格為Φ16 mm-2 750 mm-4 mm-850 mm;局部破碎嚴重地帶除了施工錨網索鋼筋托梁支護外,另架設U29 型鋼拱形棚支護,棚子間距為800 mm,棚間要求采用鋼筋進行連鎖(見圖1)。在該支護方式下,在掘進期間可以有效對頂板進行支護,但是在施工進行后3 個月后,巷道收斂變形嚴重,個別地段出現錨索和錨桿被拉出現象,造成支護體系失效,且架棚支護不能有效保證掘進施工速度,且對回采影響不利。

圖1 1205 工作面回采巷道錨網索鋼筋托梁支護示意圖(mm)

3.2 支護方案優化

鑒于1205 工作面回采巷道原支護方案下支護效果,分析認為該工作面頂板破碎,部分頂錨桿和頂錨索不能夠有效錨固在上方堅固巖體內,造成巷道在采掘影響和礦山壓力作用下支護體系不能夠有效發揮應有作用,出現錨桿和錨索被拉出失效的現象,同時,考慮到拱形棚子的弊端,決定更改支護方式,即對破碎頂板進行注漿加固,然后采用錨網索鋼筋托梁進行支護,錨網索鋼筋托梁支護參數與原支護參數相同。

當前,煤礦頂板注漿加固所用的材料主要有固安特、馬麗散等有機材料和水泥等無機材料,經過成本、操作、效果等多方面對比,最終決定選用水泥-水玻璃漿液對破碎頂板進行加固,提高頂板巖體的強度和完整性。通過頂板鉆孔窺視結果可知,工作面頂板裂隙發育一般在工作面上方3~7 m,故注漿孔采用深孔和淺孔交錯布置,深孔規格為Φ42 mm×2 200 mm,淺孔規格為Φ32 mm×8 100 mm,深孔和淺孔間排距分別為1 700 mm×1 700 mm 和850 mm×850 mm。注漿壓力要求不低于2.5 MPa,封孔長度要求不低于0.5 m,以注不進去漿液為結束注漿時間。

3.3 支護效果分析

通過實施對1205 工作面回采巷道破碎頂板進行預先加固后再實施錨網索鋼筋托梁支護,工作面回采巷道支護效果得到了明顯改善,在掘進期間巷道兩幫變形量累計為450 mm,頂板下沉量累計為105 mm,均在支護效果預期范圍內。通過對頂板施工鉆孔窺視可知,通過注漿加固,上方7 m 范圍內孔壁基本完整,說明注漿后頂板裂隙大幅度減少,說明通過注漿能夠有效提高頂板巖體的強度和完整性。在采掘期間,未出現頂板冒漏現象,取代了以往的U型鋼架棚補強支護,由利于提高巷道掘進施工速度,且頂板注漿加固后,回采期間的安全作業環境也得到了大幅度提升。

4 結語

破碎頂板具有巖體強度低、完整性差、節理裂隙發育高、自承載能力弱等特點,選擇合理的破碎頂板支護方式是確保工作面回采巷道采掘作業安全進行的重要基礎。通過對破碎頂板注漿預先加固,可有效提高其強度和完整性,而后采用錨網索鋼筋托梁可充分的利用錨網索主動支護作用,對于保證巷道的穩定性和采掘作業的安全性具有重要的意義。