320 t 魚雷罐耳軸潤滑不良的原因分析與探討

王選平

(山西太鋼不銹鋼股份有限公司物流中心, 山西 太原 030003)

魚雷型混鐵車是山西太鋼不銹鋼股份有限公司(全文簡稱太鋼)煉鐵與煉鋼系統的重要物流運輸工具,魚雷型混鐵車的正常運行對于保證煉鐵、煉鋼的正常運轉具有極其重要的意義。主副軸承潤滑是魚雷型混鐵車的關鍵傳動部位,其狀態的好壞直接關系到魚雷型混鐵車的運行安全與運行效率。國內同行業對魚雷型混鐵車的潤滑系統均極為重視。因潤滑系統不正常曾經造成太鋼的魚雷型混鐵車頻繁回庫檢修,引發混鐵車現場運用數量緊張;潤滑系統不正常會造成混鐵車耳軸拉傷或磨損嚴重,可能導致車輛在運用過程中不能正常傾翻鐵水,影響正常的煉鐵、煉鋼生產。太鋼魚雷罐耳軸的潤滑方式是在庫內檢修時分解潤滑、魚雷罐傾翻鐵水時外接油泵倒罐站潤滑。

1 問題的提出

目前太鋼現有的魚雷型混鐵車經過多年的運用實踐,其潤滑系統在其原始結構設計中還存在不完善,逐步表現出來,主要問題有:

1)油膜形成不完全,軸承承載不均勻,潤滑系統僅能在軸承表面形成段狀表面油膜,在整個軸承表面形成局部承載油膜,使混鐵車在鐵水傾翻過程阻力增大,造成耳軸局部磨損。潤滑不暢,高溫作業形成局部結碳如圖1,圖2 所示。

圖1 軸瓦磨損照片

圖2 檢修耳軸打磨照片

2)耳軸回庫檢修頻繁。因潤滑不良造成造成耳軸頻繁回庫檢修,僅2017 年標準回庫檢修36 臺次,實際回庫檢修47 臺次,超過標準檢修臺次11 次。

3)加油脂潤滑時間長。耳軸軸瓦在倒罐站進行外接油泵潤滑加脂,每周潤滑一次,每次加油規定10 min,實際加油時間為17.8 min。

2 原因分析

組織相關技術人員對造成魚雷罐耳軸潤滑不良的原因進行分析,主要有一下幾個方面:

1)耳軸與軸瓦頂間隙配合偏小,配合不良。

2)耳軸與軸瓦徑向間隙過小,魚雷罐傾翻鐵水旋轉時造成卡阻現象。

3)魚雷罐耳軸軸瓦潤滑油路分布單一,在高溫下造成潤滑油路堵塞;內部油槽分布為直線型,潤滑加油時潤滑油為線段分布而非面狀分布。

4)加油方式不合理,造成局部潤滑。

3 方案實施分析

根據以上分析對魚雷罐的耳軸及潤滑系統進行了技術改造。

3.1 耳軸與軸瓦蓋頂間隙的改進

1)耳軸與軸瓦蓋頂間隙現狀調查。改進前,采用壓鉛法對部分魚雷罐耳軸軸瓦蓋與耳軸頂間隙進行了測量:主動段頂間隙平均值2.88 mm,從動端頂間隙平均值2.86 mm;18 輛魚雷罐軸承蓋故障6 處;魚雷罐運用35 d。

2)頂間隙方案討論。經過技術人員一致討論認為不足3 mm 的頂間隙無法滿足線路接縫、坡道等因素的影響,如繼續使用將造成太鋼18 輛魚雷罐集中故障。建議頂間隙留6 mm 以上比較妥當。

3)改進方案:根據現場實際利用立式車床耳軸上瓦蓋進行加工,半徑增大3 mm 確保耳軸與軸瓦間隙大于等于6 mm。

3.2 徑向間隙的改進

1)徑向間隙的的現狀調查。320 t 魚雷罐耳軸軸軸承徑向間隙為主動端平均值為1.14 mm,從動端平均值為1.18 mm。魚雷罐運用35 d,魚雷罐耳軸根部缺陷平均4.8 個地方;徑向間隙過小造成魚雷罐耳軸根部故障的原因。

2)方案論證。技術人員一致討論認為不足1 mm的徑向隙如繼續使用將造成魚雷罐耳軸磨損。結合10 號、14 號的徑向間隙2~4 mm,魚雷罐耳軸根部無拉傷痕跡。而這兩輛魚雷罐運輸罐次分別為128 次、146 次,其他魚雷罐均小于80 次。建議徑向隙留2~4 mm 以上比較妥當。

3)徑向間隙方案改進實施。先對軸瓦表面清洗,然后修整耳軸根部圓弧,使用135 mm 外圓弧樣板測量,同時在軸瓦內側上部達3×45°倒角,修平自潤滑面,對耳軸軸瓦的圓弧半徑進行加工,然后用圓弧樣板測量。測量徑向間隙符合2~4 mm

3.3 耳軸潤滑油路的改進

3.3.1 改進前的現狀調查

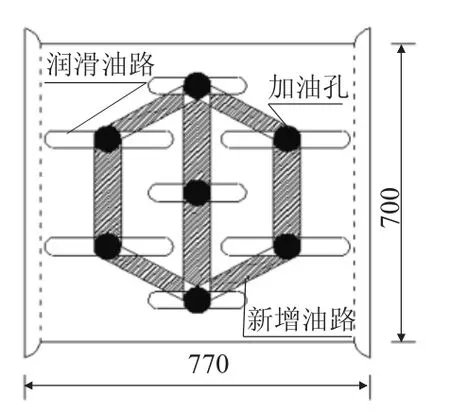

原320 t 魚雷罐軸瓦外形尺寸775 mm×700 mm,軸瓦直徑755mm。軸瓦內設油槽7 條,尺寸為150mm×10 mm×5 mm,在軸瓦下表面分布7 段。呈線段分布。當外接加油時,魚雷罐耳軸表面7 段油柱,當魚雷罐傾翻鐵水時,在耳軸表面形成段狀油膜,使得耳軸承載時只能依靠局部油膜承載。后果是易造成耳軸局部拉傷。

圖3 改造前油孔槽分布圖(mm)

3.3.2 段狀油路對潤滑的影響

現場調查從魚雷罐傾翻時啟動電流、加油時間長短的影響分析,標準的魚雷罐工作電流的標準為16~25 A,加油時間15 min。

3.3.3 改進設計

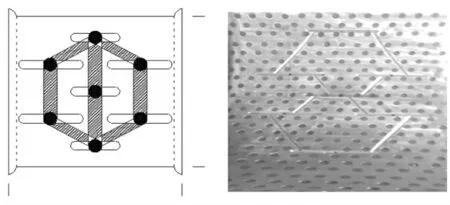

將耳軸的7 個段狀潤滑油槽改進為循環網格式潤滑油路;加油方式變更為單點式外接加油泵潤滑。在原有潤滑油路的基礎上將7 段線段式油槽聯通,形成循環網格式潤滑油路分布。如圖4、5 所示,當魚雷罐傾翻鐵水時,通過外接油泵給油潤滑時,能在耳軸表面形成整體油膜;整體油膜承載能避免耳軸拉傷。

圖4 改造后的潤滑油路分布圖(mm)

圖5 改進后的魚雷罐軸瓦循環網格時軸瓦實物照片

3.3.4 循環式耳軸潤滑的改進對比試驗

先對8 號魚雷罐作為試驗模型進行循環網格油槽改造,回庫檢修時與未改造的4 號進行潤滑對比,試驗結果如表1。網格循環式潤滑綜合效果明顯效果。

表1 循環式耳軸潤滑的改進對比

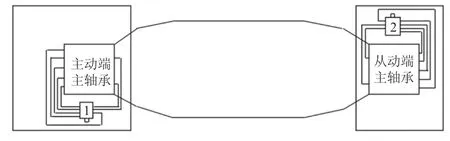

8 號魚雷罐潤滑良好,油膜均勻,回庫魚雷罐耳軸油膜圖如圖6,圖7。

圖6 回庫魚雷罐耳軸油膜圖

后期對8 號魚雷罐進行持續三個月的跟蹤,每周一次,共計跟蹤12 次,點檢無異常傾翻平穩無異音,回庫檢查油膜均勻一致。

后期陸續完成其余魚雷罐網格循環式油路的改造改造后,顯著縮短魚雷罐耳軸的潤滑時間,改善潤滑品質。

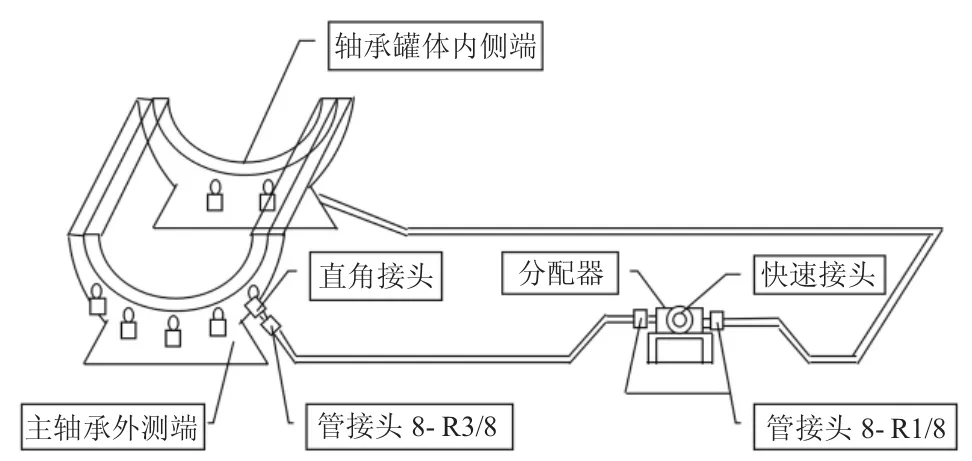

圖8 主動端外接管道局部圖

圖9 魚雷罐潤滑油路整體圖

3.3.5 單點式加油潤滑的改進

加油方式通過軸承底座的加油孔進行。潤滑一端需安裝油管4 根,職工需登上軸承臺架,操作安全性差;頻繁拆卸易損壞軸承底座螺紋。

圖10 魚雷罐潤滑管路改進后的實物照片

外接分配器集中潤滑如圖8、圖9。

利用回庫檢修時間按照上述方案陸續對魚雷罐潤滑系統進行改造,將魚雷罐軸承底座使用管件、快速接頭連接至軸承臺架兩端。倒罐站潤滑時外接油管直接與快速接頭連接,潤滑油脂直接進入耳軸軸瓦形成全面潤滑,如圖10 所示。

4 實施效果跟蹤驗證

1)頂間隙、徑向間隙改進后對魚雷罐耳軸根部、及軸瓦拉傷情況進行跟蹤檢查抽查18 輛車沒有發現耳軸根部及軸瓦拉傷情況改進效果明顯。

2)魚雷罐檢修潤滑時間。跟蹤統計34 次加油作業,平均時間7.6 min,較改進前16.8 min 縮短55%,改進效果明顯。

3)作安全性及效率。加油方式通過軸承底座的加油孔實現了魚雷罐現場單點式潤滑。提高職工操作安全性差;減少軸承底座螺紋損壞。

5 結論

根據對混鐵車檢修率的規定,大修是按計劃修為依據,臨修和事故修是狀態為依據,在目前的檢修形式和體制下,兩種檢修模式都有存在的必要性,而且臨修和事故修有時還要重于計劃性檢修,而此次技術改進無疑很大程度減少了狀態修的比重,降低了檢修率,提高經濟效益。

通過對320 t 混鐵車耳軸潤滑改進后,實際應用到生產中,經過跟蹤、檢查、記錄,燃軸事故沒有發生,生產過程故障減少,提高運用安全系數,使魚雷罐運用管理技術的取得較大的進步。

魚雷罐車罐體耳軸潤滑是魚雷罐車維護保養的關鍵環節,循環網格式潤滑,合理的耳軸頂間隙、徑向間隙及現場潤滑對于提高魚雷罐的使用壽命,降低魚雷罐的故障具有積極地推廣意義。