SUH409L 鐵素體不銹鋼焊管焊縫開裂分析與預防措施

趙 暉

(山西太鋼不銹鋼股份有限公司冷軋廠, 山西 太原 030003)

SUH409L 鐵素體不銹鋼與碳鋼相比具有優異的耐蝕性和抗高溫氧化性,此外還具有優好的成型性和焊接性能,且價格低廉,滿足于汽車多個排氣系統部件制造的技術要求[1-2]。汽車排氣管部件加工工藝以焊管的彎管、擴徑以及旋壓變徑等工藝為主,本文針對SUH409L 鐵素體不銹鋼冷板在焊管后旋壓過程出現的開裂問題進行了分析,并在此基礎上提出相應的解決措施。

1 旋壓焊管失效情況

旋壓焊管采用厚1.2 mm 規格SUH409L 冷軋退火板進行焊管制作,先將板材分條,在連續焊管生產線上使用不填絲鎢極氬弧焊進行焊接,焊接電流范圍80~120 A,焊接速度為0.8~1.0 m/min,制成為Φ120 mm×400 mm 的管件,管件進行旋壓成型時,在垂直于焊縫方向焊縫處出現橫向開裂,部分裂口撕裂其橫向母材;其裂紋起源于焊縫區域,詳見圖1。

圖1 SUH409L 旋壓成型時焊縫產生的裂紋

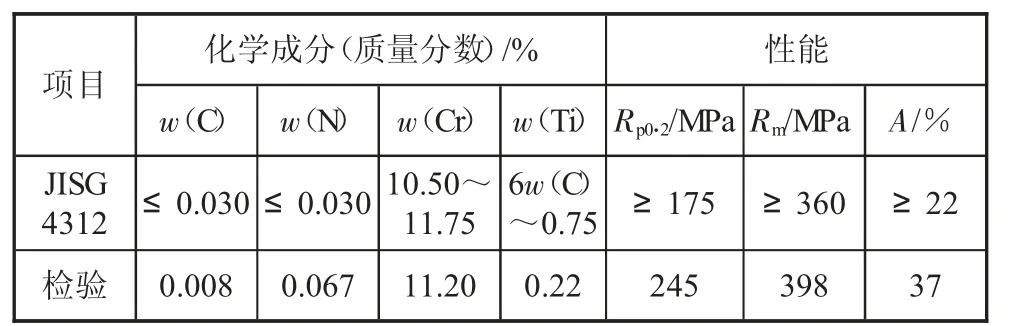

SUH409L 焊管旋壓失效材料的成分及性能見表1。從分析結果可以看出,焊管樣品能滿足標準要求。

表1 不銹鋼板材的主要化學成分和性能

2 失效分析

首先對1.2 mm 厚的SUH409L 旋壓成型時材料的厚度變化進行了分析,其次在焊接鋼管沿焊縫開裂部位截取試樣,進行掃描電子顯微鏡的斷口形貌觀察,以確定其斷裂機理;然后制取缺陷試樣未變形焊接部位材料截面金相試樣,使用金相顯微鏡觀察其組織。

2.1 管件壁厚變形分析

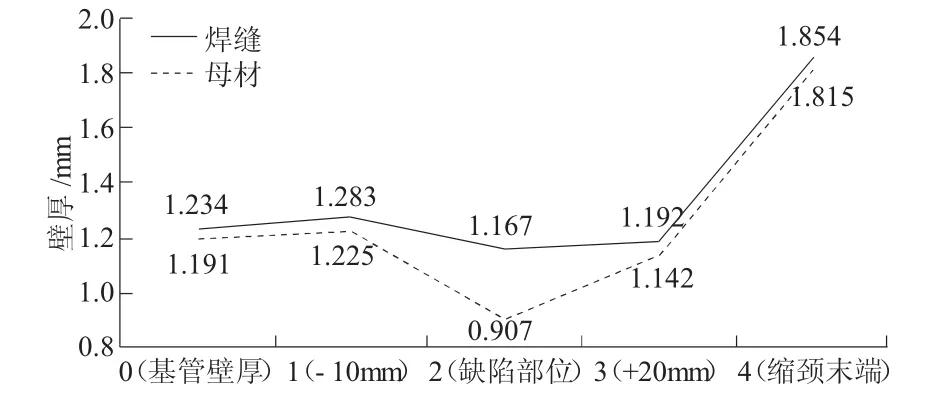

測量工作以圖1 綠色標記缺陷下端為起始位置,使用千分尺測量了焊接部位以及左側母材厚度變化,如下頁圖2 所示。在旋壓成形過程中,焊縫存在三項應力作用,其中兩項為延焊縫和垂直焊縫的拉應力,另一項為壓應力,在三項應力的作用下發生旋壓成形[3,4]。

從下頁圖2 可見,缺陷部分壁厚為整個強力旋壓加工后最薄弱部位,且焊縫區域與母材厚度減薄差異最大區域,從旋壓過程中母材及焊縫厚度的變化可以看出,母材厚度方向的延伸性優于焊縫厚度方向的延伸性,間接證明了母材的塑性優于焊縫。

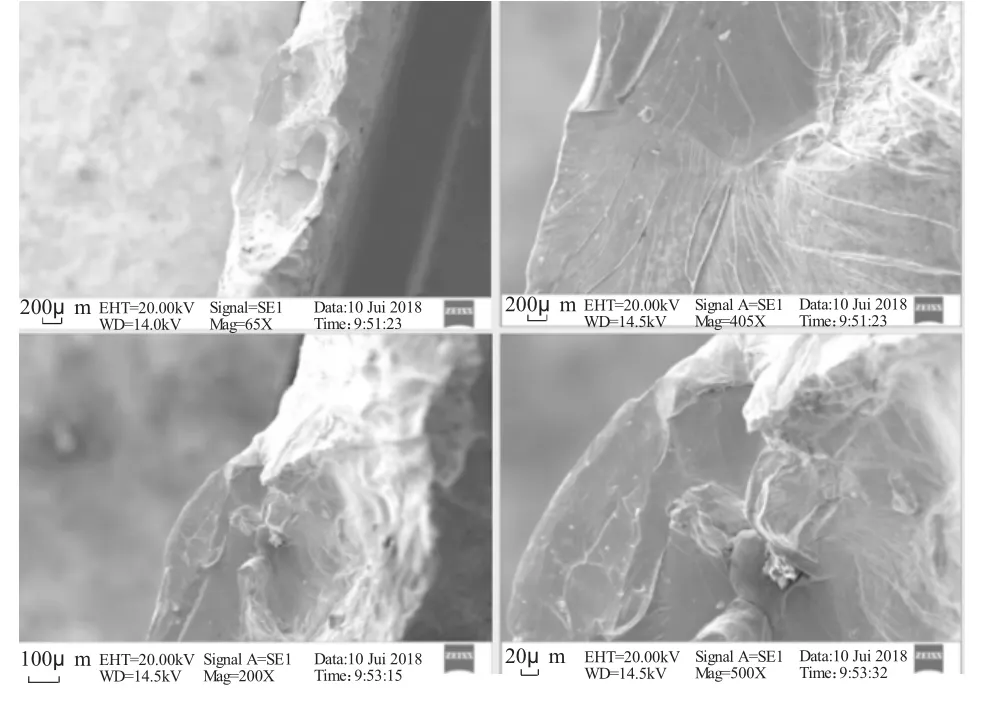

2.2 斷口形貌電鏡分析

利用掃描電子顯微鏡對開裂試樣的焊縫斷口進行形貌觀察見下頁圖3。由焊縫斷口可見焊縫在彎曲拉力下,裂紋沿不同的解理面擴展,即沿著相互平行的許多平面裂開,并在不同解理面間形成不同的梯度或塑性變形脊線,形成類似“河流花樣”的斷口形貌,故認為其為脆性斷口。在焊縫斷口解理面上未發現夾雜物源,其成分為基體成分。

圖2 旋壓加工后壁厚變化

圖3 斷口微觀形貌

2.3 顯微組織金相分析

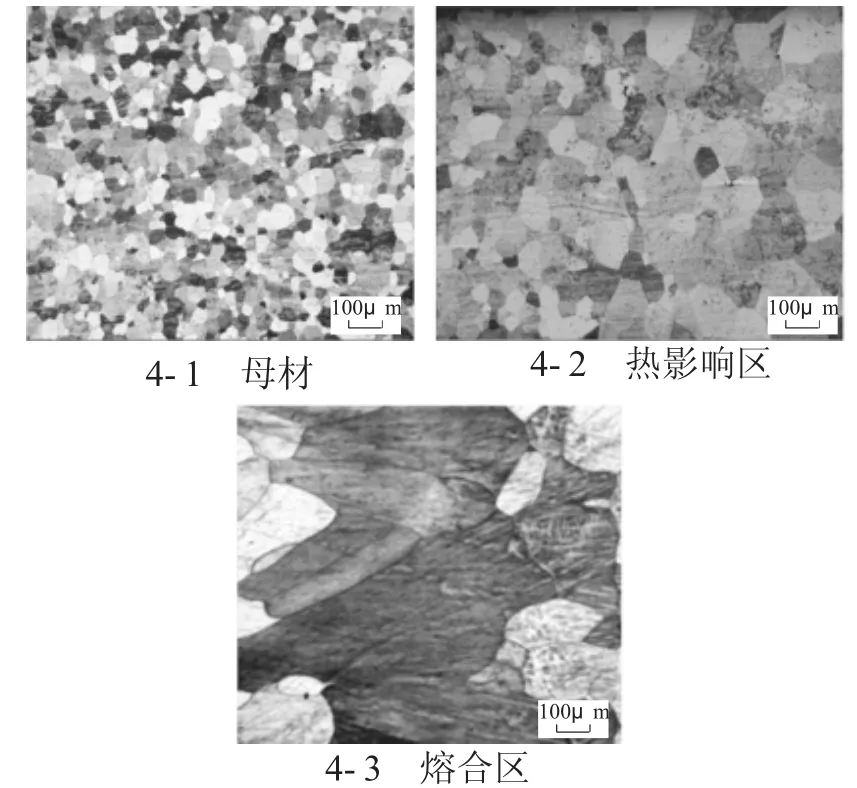

SUH409L 旋壓成型前焊管存在加工缺陷材料進行顯微組織見圖4。從圖4 可見,焊縫區域組織晶粒粗化嚴重,無法評級,而母材區組織母材晶粒大小不均,晶粒度評級7-6 級,存在混晶現象,在靠近焊縫位置的母材(熱影響區)晶粒略有長大且不均勻,焊縫處晶粒同樣長大嚴重,且焊縫熔合線不清晰。材料內混晶現象的發生,將導致其性能不均性增加,影響材料的后續加工性。

圖4 409L 焊管顯微組織圖(×100)

2.4 開裂原因分析

SUH409L 鐵素體不銹鋼由室溫到高溫均為單一的鐵素體,無法通過相變來細化組織。在加熱時鐵素體不銹鋼有強烈的晶粒長大傾向,大約在600 ℃時晶粒就開始長大,溫度越高晶粒長大的趨勢越強烈,致使室溫時的塑性和韌性降低[5,6]。開裂材料由于退火溫度或退火時間不合適,造成母材晶粒不均勻。在焊接時,焊縫和熱影響區的近縫區會被加熱到l 000 ℃以上,使晶粒嚴重長大,又不能通過熱處理的方法使之細化,顯著降低了熱影響區的韌性[7]。而母材結晶晶粒大小不均勻使得高溫下部分晶粒長大異常,使得晶界結合嚴重脆弱。

在旋壓過程中,焊管在滾輪厚度方向上圓弧接處面的壓延作用下被緩慢滾壓成需要的旋轉曲面[8]。焊縫組織晶粒與母材晶粒存在明顯的級差,造成焊縫組織與母材塑性不一致,且焊縫顯微組織粗化嚴重,焊接接頭承受橫向變形的能力變差,當滾壓輪沿不同的切向角對管坯上的直線焊縫產生作用,使其產生彎曲和拉延變形時,應力集中造成的塑性變形是造成焊縫、熱影響區撕裂的主要原因。

3 改進措施與結果

1)優化SUH409L 鐵素體不銹鋼熱軋卷退火和冷軋卷退火工藝,近一步使材料晶粒度均勻,并控制在5-7 級。

2)基于鐵素體不銹鋼的焊接特性,優化現有焊接工藝,增加焊后保溫段實現在線退火后快冷,使焊縫組織晶粒度控制在3-5 級,與基體晶粒度接近。

3)通過上述2 項措施,旋壓成形過程開裂率由11.3%降為2%以下。

4 結語

SUH409L 鐵素體不銹鋼由于母材和焊縫組織晶粒度差異巨大,造成物性差異是焊管焊縫旋壓開裂的主要原因。為此,通過工藝優化使SUH409L 鋼晶粒度趨于均勻化可大大提高焊管旋壓加工的良品率。