基于循環神經網絡的抽油桿柱壽命預測新方法

邴紹強 王振 段鴻杰 張旭躍 邢雷

摘要:當前抽油桿柱易發生異常甚至發生抽油桿脫斷,因此預測抽油桿柱的剩余壽命變得越來越重要。而當前傳統的抽油桿柱剩余壽命預測方法效率低,準確度差,計算模型較為復雜。基于此,本文借助循環神經網絡方法,訓練建立一套油井桿柱壽命預測的神經網絡新方法。結果表明:對于抽油桿柱可以通過循環神經網絡(RNN)準確預測抽油桿柱剩余壽命。

關鍵詞:抽油桿柱;壽命預測;循環神經網絡

中圖分類號:TP183 文獻標識碼:A

文章編號:1009-3044(2019)35-0178-05

全國油田的生產油井中約有80%是使用有桿抽油機生產,75%的產油量是有桿抽油機采出的,而每年新增加抽油桿達到幾千萬米,可見抽油桿在石油開采中占有著相當重要的地位[1]。抽油桿斷脫所造成的井下作業工作量在油田開發后期及含水率90%以上的時期占相當大的比重,作業成本快速上升,嚴重影響油田的經濟效益。在國外,有桿泵抽油機是油田的主要采油設備,其不但使用數量大,用電量大,而且系統效率低,節電潛力巨大,雖然也有很多節能型抽油機用于油田,也確實起到了一定的節能效果,但由于多方面原因,大部分節能機不能很好地適應油田的生產,因此在世界各油田機采井采油中,機采井抽油桿的斷裂損傷問題都不同程度地存在。這是一個世界范圍內需要急需解決的困難課題。因此加大技術投入和過程強化管理,減少抽油桿斷脫的發生,已成為改善井下作業質量的必由之路。通過抽油桿柱壽命預測可以有效且及時杜絕抽油桿斷脫對油田采油生產過程的影響,對于減少抽油桿斷脫而帶來的維修費用和減少對油田生產效益影響具有重要意義[2]。

傳統抽油桿壽命的預測方法分兩種:一是基于斷裂力學的疲勞裂紋擴展剩余壽命預測方法[3],研究了桿柱裂紋擴散速率隨時間的變化規律。二是基于疲勞累積損傷理論的桿管柱疲勞壽命的預測方法[4],分析了桿柱在井下的交變應力狀態,得出了桿柱疲勞裂紋擴展與時間的變化關系。抽油桿柱使用壽命的預測與估算多數是針對某一具體失效形式、對給定缺陷尺寸下的壽命計算,所得到的壽命多是一確定值。但是影響抽油桿柱剩余壽命的各種因素都具有隨機的內在不確定性,是服從某種統計分布規律的,所以抽油桿柱的使用壽命是一個隨機變量。因此,除了考核抽油桿柱的靜強度、疲勞強度等指標外,還必須通過影響抽油桿柱的相關機械和生產參數的綜合評定對抽油桿柱的壽命進行預測。當前抽油桿壽命的預測方法有模糊數學[5]、人工神經網絡[6]等方法

人工神經網絡壽命預測方法是近年來興起的新方法[7],其中包括卷積神經網絡、循環神經網絡(RNN)等方法。卷積神經網絡人工神經網絡在長時間的序列數據上構建模型,對數據時間前后相關性關系的記憶與分析能力較差[8]。RNN方法能記憶發生在數據序列,有助于系統基于當前數據點上下游的信息判斷工況,目前在文本識別、交通、醫學、金融等領域得到廣泛應用。

本文采用循環神經網絡,建立了基于循環神經網絡的抽油桿柱壽命預測方法,提高了有桿泵抽油桿柱壽命預測的準確度。

1 模型內容及研究過程

1.1循環神經網絡

RNN是一種強大的用于處理和預測序列數據的神經網絡模型,已被成功應用于多領域工作,尤其是當數據中存在著時間依賴性的時候[9]。

標準的RNN傳播過程為,給定n維輸入序列x1,x2,…,xn,m維網絡的隱層狀態序列h1,h2,…,hm,k維輸出序列y1,y2,…,yk,迭代公式如下[10]:

其中,Whx、Whh、Wyh為權值矩陣;bh、by為基底;ti為隱層的輸入,si為輸出單元的輸入,同為k維變量;e(x)、g(x)為預定義的非線性向量值函數。

RNN之所以稱為循環神經網絡,即一個序列當前的輸出與前面的輸出也有關。具體的表現形式為網絡會對前面的信息進行記憶并應用于當前輸出的計算中,即隱藏層之間的節點不再無連接而是有連接的,并且隱藏層的輸入不僅包括輸入層的輸出還包括上一時刻隱藏層的輸出。它的結構如下所示:

t一1、t、t+1表示時間序列。X表示輸入的樣本。S表示樣本在時間t處的記憶,W表示輸入的權重,U表示此刻輸入的樣本的權重,V表示輸出的樣本權重。通過當前時刻和上一時刻的輸出結果來預測下一時刻的輸出,進而得到壽命預測結果。

1.2模型搭建

1.2.1特征數據選擇

根據油田數據采集情況,分析各類油井監測數據和抽油桿柱異常之間的相關性,最終確定3種與抽油桿柱壽命相關性強的特征參數:載荷、電流和沖次[11,12]。數據的類型為按時間序列數據展開的矩陣,符合循環神經網絡訓練所具備的輸入特征要求。

1.2.2模型的選擇和建立

將桿柱異常的發生趨勢預測以數據變化趨勢問題進行處理,建立基于RNN的抽油桿柱壽命預測模型。其結構如下圖所示:

(1)原始數據處理。原始數據經常存在缺失或停機無采集數據的現象。若將這些值拋棄掉,會嚴重影響壽命預測的結果。為了達到較好的建模效果,需要對缺失值進行處理。本文采用缺失點前一刻數值填充的方法進行缺失值處理,保證時間序列數據的穩定性。

(2)歸一化標準化處理。不同參數往往具有不同的量綱和量綱單位,這樣的情況會影響到數據分析的結果,為了消除指標之間的量綱影響,需要進行數據標準化處理,以解決數據指標之間的可比陛。原始數據經過數據標準化處理后,各指標處于同一數量級,適合進行綜合對比。本文采用最大最小值歸一化標準化方式,去除數據量綱,提高模型訓練速度。歸一化方式為離差法(最大值一最小值法),其公式為:

其中max(x)、min(x)分別為數據x的最大值和最小值,x為歸一化后的數值。

(3)特征參數的處理。經過前兩步處理之后得到了標準的特征參數,將多參數按時間排序,形成了RNN識別的特征參數,將特征參數制作成數據集并拆分為訓練集和測試集。

(4)預測模型的搭建。根據實際應用數據情況,通過正交實驗確定網絡模型的神經元數量、網絡結構、優化器的選擇、損失函數等參數,搭建最優的神經網絡預測模型,保證模型預測結果最佳。

1.3應用

1.3.1數據分析

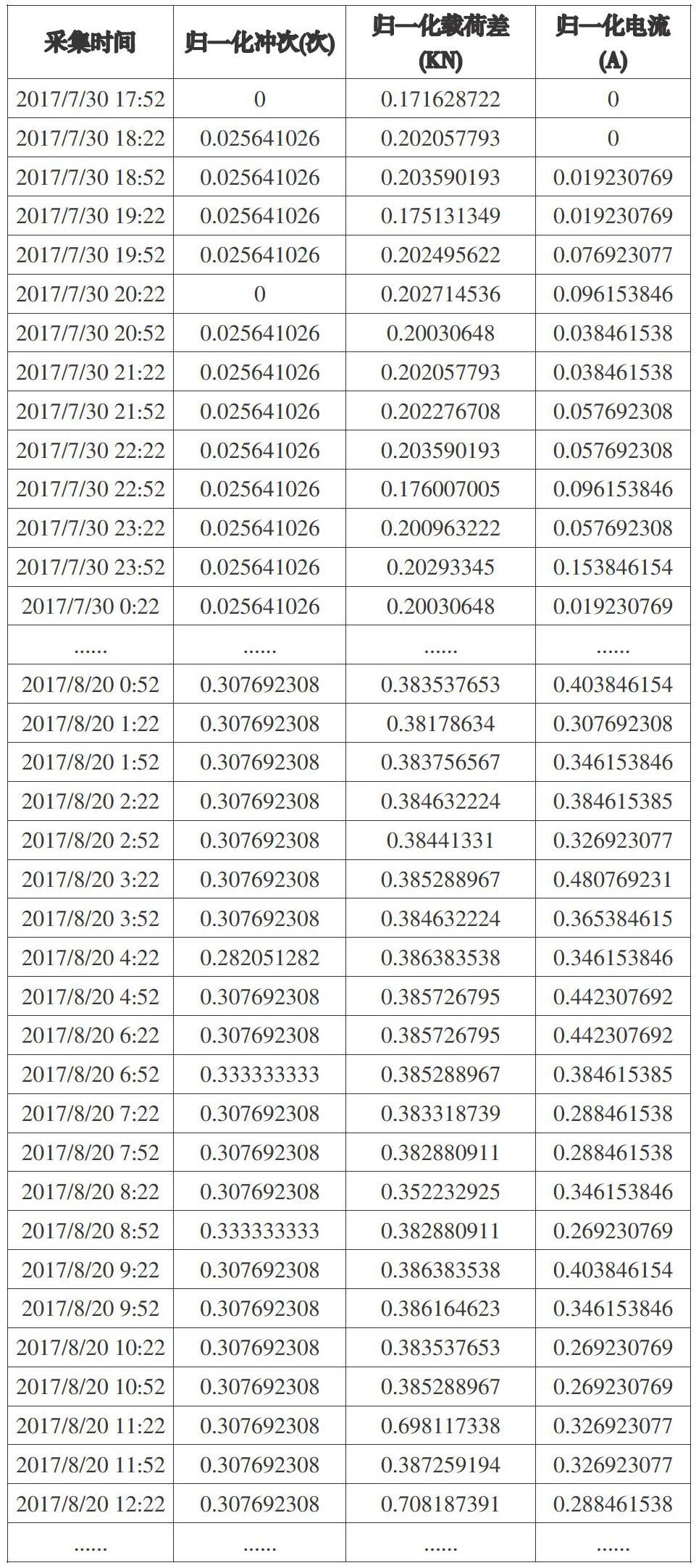

根據油田數據采集情況,選擇某井故障前100天的數據實際生產數據,參數是油井運行參數,在油井出現故障前會有相應的變化趨勢,在發生桿斷的之前,由于抽油桿柱的腐蝕、偏磨、裂縫等問題會引起載荷差、電流和沖次不同程度的變化。其中載荷差會隨時間不斷增大[14],電流和沖次也會有不同程度的增加[11,12]。其中部分參數如下表1。其中可以看到:從2017.7.22-2017.8.20,三種特征參數數值均有不同程度的增加,這也就表示當前抽油桿柱處于帶病作業的狀態,特征參數根據時間變化,到達一定程度之后即會發生抽油桿柱斷脫的故障。

在2017/8/20 2:22行的數據是空缺值,因為數據變化過程是緩變的,故應該采用缺失點上下條數據填充的方法,使用前一刻數值填充將其填充完整,不會對整個序列產生過大影響,填充后的表格如下表2:

通過數據填充和歸一化標準化處理,得到了制作數據集所需標準數據。將數據組制作為RNN數據集,并按照一定比例拆分為訓練數據集和測試集。

1.3.2數據的準備與處理

1)根據3種特征參數,對4800組油田采集數據進行歸一化處理并制作RNN訓練數據集和測試數據集。

歸一化后的數據如下表:

2)使用上文的最大一最小值歸一化方式將數據進行歸一化處理,統一量綱。將歸一化標準化后的4800組特征參數按3:1比例劃分為訓練參數集和測試參數集,其中3600組作為訓練樣本集和1200組測試樣本集。按時間序列矩陣輸入循環神經網絡。

1.3.3誤差分析

本文可計算出與變量本身相同的單位產生誤差的均方根誤差(RMSE),均方根誤差的越小,說明預測結果與實際結果相符的程度越高,既RMSE可作為評價模型預測效果的重要指標。在RNN訓練之前進行正交實驗對比網絡模型的最優組合,實驗結果入下表:

由表4可知:在訓練輪數為30次,損失函數和優化器組合為Mae+Adam時模型的RMSE最低為:0.550,訓練損失為:0.0009。隨著訓練次數的減少,模型擬合不理想;訓練次數增加,模型會過擬合。因此取30次訓練次數,能得到較好的預測模型。

1.3.4模型訓練

根據上述最優參數組合搭建RNN網絡模型,將訓練參數集和測試參數集輸入搭建的RNN,訓練損失變化如下圖所示:

其中橫坐標為訓練輪數(單位:次),縱坐標為訓練誤差變化,藍色曲線為訓練集損失變化情況,紅色曲線為測試集損失變化情況,經過30輪訓練后損失為0.0009,損失變化如下表5,達到了理想結果。

1.3.5結果分析

經過RNN模型計算出的訓練過程RMSE為0.550,測試過程的RMSE為0.774,取得了理想的效果。預測結果如下圖:

其中橫坐標為測試樣本編號(及為樣本所處的時間位置),縱坐標為當前抽油桿柱的剩余壽命值,單位(天),直線為真實剩余壽命,波動曲線為預測的剩余壽命。上圖可以表明,預測的剩余壽命和真實壽命擬合結果較好,成功預測了抽油桿柱的剩余壽命。通過輸入到循環神經網絡的某一組數據,可以通過已訓練的壽命預測模型得到該時刻對應的抽油桿剩余壽命。真實值與預測值對比如表6。

從表5可以看出,真實值與預測值誤差較小,達到了準確預測的效果。實時證明,通過循環神經網絡對抽油桿柱壽命的預測的方法具有一定的可行性。

2 結論

1)本文提出的基于循環神經網絡的抽油桿柱壽命預測新方法,訓練結果表明,該方法取得了較好的模型收斂性,具有較好的壽命預測能力。

2)基于桿斷井生產數據所建立的基于RNN的抽油桿柱壽命預測方法,開創性地建立一套具有普遍適用性的高精度油井桿斷預測模型,從而在全油田范圍內實現抽油桿斷脫風險的超前管理,從而有效控制桿斷發生,提高生產時率、降低維護成本。

3)應用抽油井桿柱壽命預測方法,可以避免因抽油桿超期使用造成的躺井,延長油井生產周期,經濟效益較為顯著。可以延長油井的開井時間,從而增加油井的產量,降低施工和修井的復雜性。

參考文獻:

[1]李成彬.抽油桿表面裂紋仿真分析及剩余壽命預測[D].長江大學,2016.

[2]王海斌.抽油桿受力分析及優化管理[J].石油天然氣學報,2005,27(1):122-123.

[3]駱競唏,黃淑菊.D級抽油桿疲勞裂紋擴展期剩余壽命預測[J].石油機械,1995(12):27-31.

[4]張莉,唐立強,付德龍.基于損傷累積理論的多軸疲勞壽命預測方法[J].哈爾濱工業大學學報,2009(4):123-125.

[5]劉克格,閻楚良,張書明.模糊數學在疲勞壽命估算中的應用[J].航空學報,2006,27(2):227-231.

[6]周劍鋒,顧伯勤.基于人工神經網絡的機械密封壽命預測[J].流體機械,2006,34(3):19-23.

[7]蘇亮.基于概率神經網絡的焊接結構疲勞壽命分類與預測[D].長安大學,2012.

[8]黃有為,高燕.基于循環神經網絡的金融數據預測系統[J].軟件導刊,2019,18(01):28-33+226.

[9]楊麗,吳雨茜,王俊麗,等.循環神經網絡研究綜述[J].計算機

[10]陳強,朱立新,夏德深.結合Canny算子的圖像二值化[J].計算機輔助設計與圖形學學報,2005,17(6):1302-1306.

[11]張海萌.淺析抽油桿斷脫影響因素及預防措施[J].工程技術:文摘版,2016(3):00265-00265.

[12]王巖.運用電流判斷抽油機井故障的研究[J].中國石油和化工標準與質量,2017,37(2):17-18.

[13]王家映.地球物理資料非線性反演方法講座(五)人工神經網絡反演法[J].工程地球物理學報,2008,5(3):255-265.

[14]董其宏,牛宗華,趙暑生.抽油桿斷裂原因分析[J].內蒙古石油化工,2014(17):46-48.

【通聯編輯:唐一東】

收稿日期:2019-08-20

作者簡介:邴紹強(1974-),男,1996年獲石油大學(華東)學士學位,2007年獲石油大學(華東)碩士學位,現為勝利油田分公司信息化管理中心高級工程師,主要從事信息自動化應用工作。