銀產品生產過程中貴金屬銀的綜合回收工藝

冉龍國,焦丕玉

銀產品生產過程中貴金屬銀的綜合回收工藝

冉龍國,焦丕玉

(武漢船用電力推進裝置研究所,武漢 430064)

本文闡述了銀系列產品生產過程中貴金屬銀回收的價值和意義,介紹了工業上常見的火法和濕法銀回收技術及其工藝路線,并比較了濕法銀回收技術中不同工藝之間的區別。綜合考慮不同種類銀回收方法的優缺點,本文確定了硝酸溶解—NaCl沉淀—氨水絡合—水合肼還原—電解的工藝路線,對銀粉和AgNO3生產過程中的含銀廢料進行綜合回收處理。檢測結果顯示,通過該工藝回收得到的銀粉純度達到99.9 %。

銀回收 溶解 氨-肼還原 電解

0 引言

銀系列產品廣泛地應用于化工、電子電鍍、材料和工業催化等領域,具有重要的意義[1]。尤其是在工業催化領域,銀是多種氧化還原反應催化劑活性組分。隨著世界經濟的快速發展,各種銀系列產品的需求越來越大,銀系列產品生產過程中所產生的含銀廢料量也不斷增加[2]。與原礦相比,含銀廢料中銀含量較高、成分較為單一、回收簡單、污染少,已成為各國貴金屬銀系列產品的重要來源[3]。因此,對含銀廢料中貴金屬銀的綜合回收具有重要的研究意義。

1 貴金屬銀回收技術

對于不同類型的含銀廢料,其綜合回收工藝并不相同:固態含銀廢料中銀的綜合回收方法主要分為火法和濕法兩種,火法回收技術直接在高溫下對含銀廢料進行焙燒以除去其中含有的雜質;濕法回收技術則先用酸溶液對含銀廢料進行溶解,再通過還原方法進行貴金屬銀的提取。而含銀廢液中銀離子的回收方法則主要是對溶液中的銀離子進行還原處理,生成還原態銀粉后再進行純化處理。

1.1 火法回收技術

火法銀回收技術的優點是工藝簡單、容易工業化生產,缺點是回收率不高、消耗大量能量、產生二次污染等。目前,工業上使用火法銀回收技術處理的含銀廢料主要包括PDP廢電子漿料和廢銀基電觸頭及其邊角料[4]。

孫蓉[5]等采用熔融法回收PDP廢電子漿料中的貴金屬銀,其主要用于制備厚膜電子元件。首先,將漿料在400 °C高溫下進行灰化處理2 h,冷卻后加入適量硼砂和碳酸鈉還原。當還原溫度為400 °C、保溫時間為3 h、熔融溫度為1000 °C時,得到的貴金屬銀回收率為99.69%、純度為99.74%。

王永根[6]等采用空氣脫碳法回收擠壓型銀石墨邊角料中的貴金屬銀,其銀含量為95~97%。當脫碳溫度為500~700 °C、空氣流量為0.4~0.8 m3·h-1、脫碳時間為60~180 min時,粉狀邊角料中的貴金屬銀幾乎全部回收。

1.2 濕法回收技術

濕法銀回收技術主要是指先用酸溶液將含銀廢料中的單質態銀溶解為銀離子,再用電解、化學還原、離子交換、置換等方法將離子態銀轉化為純度較高的固態銀,即包括溶解過程和還原過程[3]。

1.2.1 溶解過程

工業上一般采用強酸溶液將固態銀溶解為銀離子,并在溶液中進行貴金屬銀的綜合回收過程。根據溶液種類的不同,銀溶解過程主要有硝酸溶解法、硫酸溶解法、亞硫酸鈉溶解法和氨水溶解法等,當含銀廢料中銀含量較高時適合采用硝酸溶解法[3]。

1)硝酸溶解法

硝酸浸出含銀廢料中的貴金屬銀是工業生產中常用的溶解方法,尤其適用于銀含量較高的時候,主要用于溶解單質態銀和銀的氧化物等形態的固態銀[7]。

采用濃硝酸溶解銀時,其化學反應過程為:

采用稀硝酸溶解銀時,其化學反應過程為:

硝酸溶解法的優點是對銀的溶解能力強、浸出率高,缺點是其他金屬會同時溶解,同時在反應過程中會產生大量氮氧化物氣體,對人體傷害較大[7]。

2)濃硫酸溶解法

濃硫酸溶解含銀廢料中的貴金屬銀具有工藝簡單、設備投資少、操作費用低等優點。采用濃硫酸溶解銀時,其化學反應過程為:

含銀廢料在160~180°C下浸取2.5 h,冷卻后用去離子水洗滌、過濾,并在濾液中進行銀回收操作[7]。

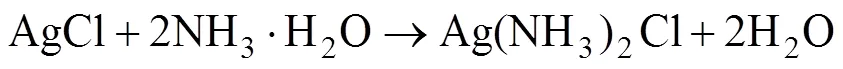

3)氨水溶解法

氨水溶解含銀廢料中銀的原理是銀可以與氨水在溶液中形成穩定的[Ag(NH3)2]+絡合離子,主要用于溶解AgCl沉淀。其化學反應過程為:

在AgCl-NH3·H2O體系中,當反應溶液的pH>7.7時,AgCl沉淀才可以轉化為穩定的[Ag(NH3)2]+絡合離子[8,9]。

1.2.2 還原過程

溶液中的銀離子轉化為銀單質的過程,即含銀廢液中銀的綜合回收過程,一般主要有電解、化學還原、離子交換、置換等方法。目前,工業上主要使用電解法和化學還原法來還原溶液中的銀離子。

1)電解法

電解法是利用金屬電極電位不同,使陽極板上的金屬失去電子,陰極板上金屬離子得到電子轉化為金屬單質[2]。銀的電解過程為:陽極銀板上的銀失去電子轉化為銀離子進入到溶液中,而溶液中銀離子在電場作用下向陰極移動,并在陰極板上得到電子轉化為單質銀[10]。

浦忠民[10]等對銀電解過程中電解液成分、溫度、循環量以及電流密度等影響因素進行了研究,認為銀電解時,電解液中添加HNO3/KNO3/NaNO3有利于增加溶液的導電性,同時電解液溫度為30~50 °C、電流密度為250~350 A·m-2時,有利于提高回收率。

張選冬[11]等對電解廢液的凈化工藝進行了研究,提出硝酸鹽熔融分解法處理銀電解廢液可以降低成本、提高資源利用率。李偉[12]等研究了銻、鉍、鉛、銅等雜質對電解過程的影響及其含量控制方法。容智梅[13]等對銀電解過程中雜質的影響機理及其控制方法進行了研究,并提出根據雜質金屬電極電位不同(如表1所示)分為三種情況進行除雜操作。

表1 298.15K時水溶液中部分電極的標準電極電位[13]

電解法適用于溶液中銀離子濃度較高時的情況,具有投資小、工藝簡單、污染小、不引入新雜質等優點[3],但其缺點是需要消耗大量的電能。

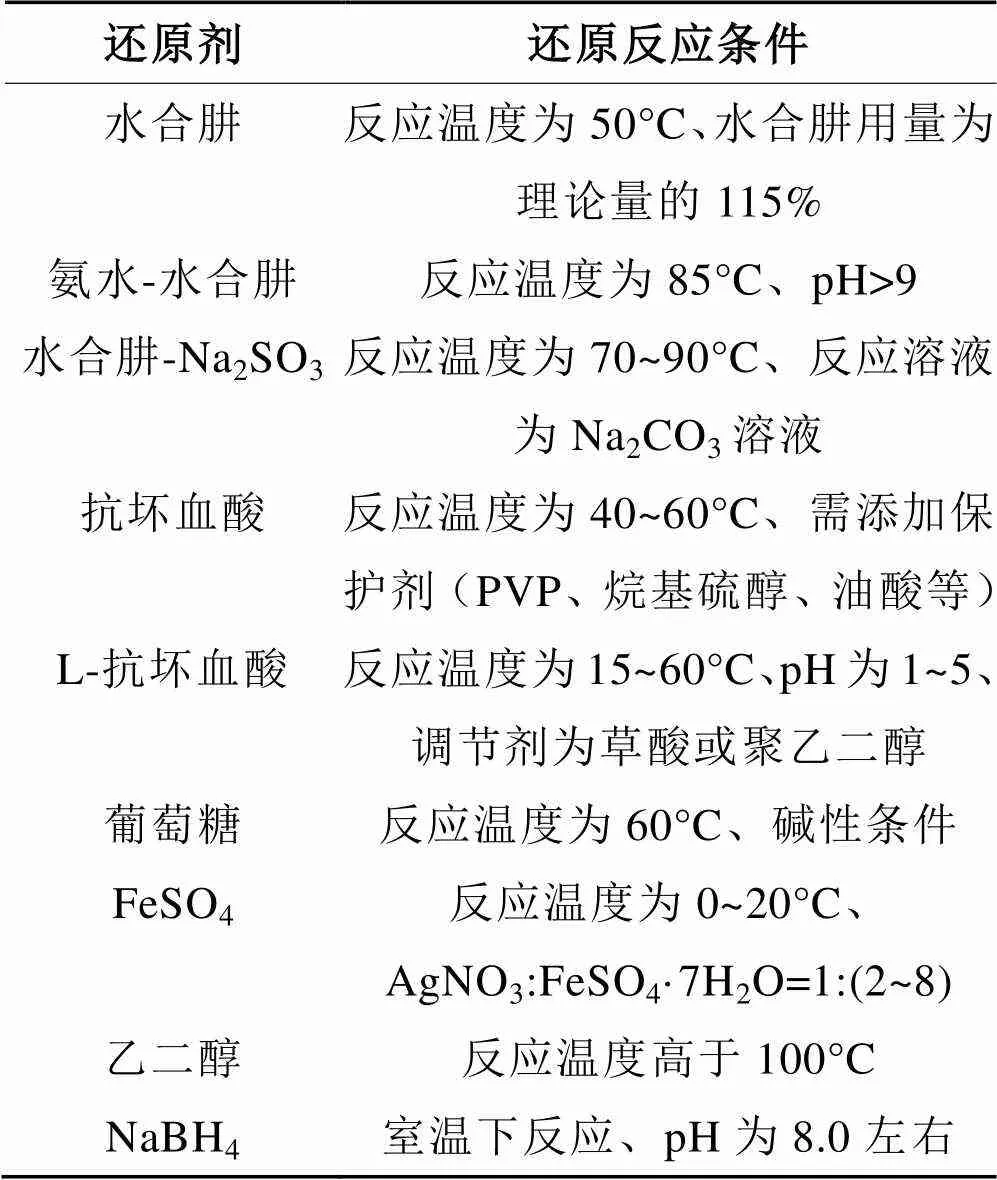

2)化學還原法

化學還原法是指在溶液中,添加用化學還原劑將銀離子還原為銀單質的過程。

目前,化學還原法中常用的還原劑包括金屬活動順序在銀前面的金屬(Fe、Al、Zn等)、還原性較強的無機物(NaBH4、H2O2、亞硫酸鹽等)和部分的有機物(醛類、醇類、有機胺、有機酸等)[3]。銀的化學還原過程中常用的還原劑及其還原反應條件,如表2所示[3]。

工業生產中銀的化學還原反應中最常用的還原劑主要為NaBH4、水合肼、抗壞血酸、Na2SO3、H2O2等,其主要的化學反應過程為[14,15]:

2 貴金屬銀回收實驗

2.1 銀回收實驗藥品

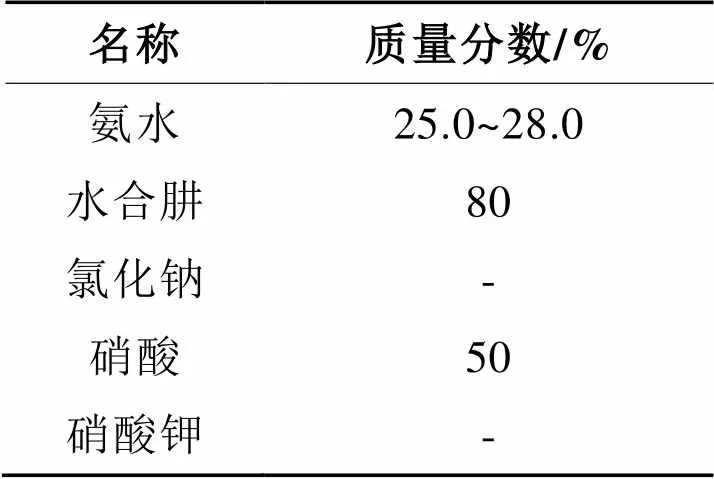

含銀廢料中貴金屬銀綜合回收實驗用到的實驗藥品,如表3所示。

2.2 銀回收工藝流程

本工藝是對銀粉和AgNO3生產過程中產生的含銀廢料以及車間清洗廢液沉淀池中的含銀沉淀物進行綜合回收處理,通過硝酸溶解—NaCl沉淀—氨水絡合—水合肼還原—電解的工藝流程,綜合回收含銀廢料和含銀沉淀物中的貴金屬銀。含銀廢料中銀的綜合回收工藝流程圖,如圖1所示。

表2 工業上銀還原過程常用還原劑及其還原反應條件[3]

表3 貴金屬銀綜合回收實驗藥品

3 貴金屬銀回收工藝過程

3.1 銀的溶解過程

取銀粉和AgNO3生產過程中產生的含銀廢料以及車間清洗廢液沉淀池中的含銀沉淀物(呈土黃色)10 kg,加入過量的稀硝酸(質量分數為50%)溶解,將含銀廢料和含銀沉淀物中的固態銀溶解、轉移到溶液中。

銀溶解過程中的化學反應過程為:

3.2 銀的沉淀過程

將3.1節中反應后的溶液過濾,并向濾液中加入過量NaCl固體以沉淀溶液中的Ag+,其化學反應過程為:

待溶液中的Ag+沉淀完全后,過濾、洗滌,并將濾渣移出。

3.3 銀的絡合過程

向3.2節得到的濾渣中加入1000 mL氨水(質量分數為25.0~28.0%),將濾渣中的AgCl沉淀完全絡合,使AgCl沉淀中的銀轉化為可溶性的Ag(NH3)2Cl絡合物,其化學反應過程為:

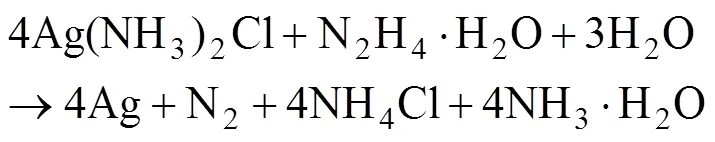

3.4 銀的還原過程

向3.3節得到的溶液中加入1000 mL水合肼(質量分數為80%),將上步操作中絡合反應生成的Ag(NH3)2Cl絡合物還原為Ag(堿性條件下)。

銀還原過程中的化學反應過程為:

待Ag(NH3)2Cl絡合物還原完全后,過濾,用去離子水洗滌,待洗滌液電導率低于50 S·m-1時結束,并將濾渣中的水分擠壓干凈。檢測結果表明,固體濾渣中的銀含量為67.35%。

將濾渣轉移至石墨坩堝中,烘干。將烘干后的濾渣轉移至中頻爐中焙燒(焙燒溫度為1000 °C),進行灰化處理,以除去其中含有的雜質。

3.5 銀的電解過程

將3.4節中焙燒后熔融態的銀漿倒入陽極板模具中,冷卻后得到陽極銀板,采用電解法進一步純化鑄錠成型的陽極銀板。同時,檢測結果表明陽極銀板中的銀含量為95.8%。

電解過程中,陽極板為銀板,陰極板為不銹鋼板,電解液為AgNO3、HNO3、KNO3混合溶液(為提高電解液的導電性和調節電解液的pH,分別加入適量的HNO3和KNO3)。陽極上發生的反應過程為:

陰極上發生的反應過程為:

銀電解具體操作過程為:

將陽極銀板掛在陽極棒上,不銹鋼板掛在陰極棒上,陽極和陰極分別接入到直流整流器的正負極,接通電源開始電解。陽極銀板中的銀單質失去電子變成銀離子進入電解液,陰極銀離子得到電子變成銀單質在陰極不銹鋼板上析出。陽極和陰極間采用攪拌棒往返運動,將陰極不銹鋼板上析出的電解銀粉刮落,同時避免造成陽極和陰極之間的短路。

當電解液溫度較高時溶液會產生酸性氣體,通過電解槽上面的抽風罩收集后直接接入廢氣處理塔進行處理。隨著電解過程的進行,電解液中雜質離子的含量逐漸升高,最終造成電解銀粉的質量不合格,此時需要對電解液進行凈化處理。電解液的凈化過程為:將電解液抽出,加入NaOH調節溶液pH至堿性,使電解液中的雜質離子沉淀,經過濾后電解液重復使用。待電解結束后,將電解銀粉從電解槽中取出,過濾并用去離子水洗滌。

本工藝中的銀電解過程設定槽電壓為1.5 ~3.5 V、槽電流為300~500 A、極間距為14 mm、電解液溫度為室溫,同時控制電解液中的硝酸銀含量為80~150 g/L、硝酸含量為8~10 g/L。

電解結束后,將陰極板上的電解銀粉刮落、過濾、洗滌、烘干、焙燒、鑄錠,得到純度較高的銀板。檢測結果表明,該回收工藝最終得到的銀板中銀含量達到99.9%。

4 結論

本工藝是對銀粉和AgNO3生產過程中產生的含銀廢料以及車間清洗廢液沉淀池中的含銀沉淀物進行綜合回收處理的有效方法,通過采用硝酸溶解—NaCl沉淀—氨水絡合—水合肼還原—電解的工藝方法,回收得到的銀板中貴金屬銀含量達到99.9%。

[1] 曹夢竺, 張韌. 從含銀廢液中回收銀的研究現狀[J]. 河南科技, 2013, (13): 57-58.

[2] 范傳勇. 貴金屬二次資源的回收利用與展望[J]. 銅業工程, 2014, (3): 28-31.

[3] 張敏宏, 蔣紹洋, 史建公等. 廢銀催化劑中銀的回收技術進展[J]. 中外能源, 2010, 15(1): 90-98.

[4] 黃美榮, 李振宇, 李新貴. 含銀廢液來源及其回收方法[J]. 工業用水與廢水, 2005, (1): 9-12.

[5] 孫蓉, 劉君玉, 莊志紅等. PDP廢電子漿料中銀的回收及其含量分析[J]. 西南科技大學學報, 2012, 27(1): 25-28.

[6] 王永根, 費家祥. 擠壓型銀石墨邊角料銀回收工藝[J]. 電工材料, 2006, (2): 6-8.

[7] 張華. 從富銀渣中回收銀的方法的研究[J]. 四川有色金屬, 2000, (1): 32-35.

[8] 王敏. 從含銀的廢催化劑中回收白銀[J]. 再生資源研究, 2007, (1): 12-13.

[9] 張欽發, 龔竹青, 李景升. 用硫代硫酸鈉從分銀渣中提取銀的研究[J]. 貴金屬, 2003, 24(1): 5-9.

[10] 浦忠民. 銀電解精煉工藝研究[J]. 有色金屬(冶煉部分), 2005, (5): 41-42.

[11] 張選冬, 王歡, 趙雨等. 銀電解廢液凈化工藝分析[J]. 黃金, 2018, 39(3): 74-76.

[12] 李偉, 秦慶偉. 銀電解過程質量控制[J]. 銅業工程, 2008, (1): 28-30.

[13] 容智梅. 銀電解過程中雜質的行為及其控制[J]. 湖南有色金屬, 2003, (3): 16-18.

[14] 夏士朋. 利用硼氫化鈉從含銀廢液中回收銀[J]. 化學世界, 1994, (7): 379-380.

[15] 宋建恒, 鄭學軍. 雙氧水還原制備超細銀粉[J]. 中國有色金屬學報, 1998, (S2): 242-243.

The Comprehensive Recovery Process of the Precious Metal Silver in the Productive Process of Silver Products

Ran Longguo, Jiao Piyu

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

The value and significance of the recovery of the precious metal silver in the productive process of silver series products are expounded in this paper, the common technologies and process routes of the silver recovery including the pyrometallurgical process and the wet process in industry are introduced, and the differences between different processes in the wet recovering technology of silver are compared. The Advantages and disadvantages of different methods of the silver recovery through overall consideration, the processing route of dissolution by nitric acid—precipitation by NaCl—complexation by ammonia—reduction by hydrazine hydrate—electrolyzation is determined, and the waste containing silver is recovered comprehensively in the productive process of the silver powder and AgNO. The detection results show that the purity of the silver powder recovered by this process reaches 99.9%.

TF832

A

1003-4862(2019)02-005-05

2018-09-11

冉龍國(1977-),男,高級工程師。研究方向:電化學。E-mail: 812840619@qq.com