響應面試驗優化紅棗乳酸發酵飲料工藝

張春嶺,劉 慧,劉杰超,陳大磊,焦中高

(中國農業科學院鄭州果樹研究所,鄭州 450009)

近年來,隨著人們對健康飲食的關注,滿足不同消費人群的紅棗加工新產品開發需求逐漸提升。乳酸發酵的代謝產物可增強人體免疫力,現階段,牛奶乳酸飲料已形成市場規模,發展果蔬乳酸發酵制品是水果加工產業今后的研究熱點。根據紅棗含糖量高的特點,利用乳酸菌進行發酵,使一部分糖轉化為乳酸,通過代謝產物之間的協同作用,使產品風味濃郁柔和,具有典型的發酵香氣和棗香氣,而且可以較好地保持紅棗原有的營養物質和功能性成分[1-2]。本文以總酸含量作為評價指標,考察了發酵時間、發酵溫度和乳酸菌接種量等發酵條件對紅棗乳酸飲料的影響,通過響應面試驗對發酵條件進行優化,同時分析了發酵前后產品中功能性成分的變化情況,以期為高營養、功能性紅棗乳酸發酵飲料的開發提供科學依據。

1 材料與方法

1.1 材料與試劑

紅棗,市售優質新疆灰棗;乳酸菌,中國工業微生物菌種保藏中心;FD試劑,美國Sigma公司;MRS,青島高科園海博生物技術有限公司;鄰苯二甲酸氫鉀,北京北化精細化學品有限責任公司;其他試劑均為國產分析純。

1.2 儀器與設備

SP-DJ超凈工作臺,上海浦東物理光學儀器廠;DHP-9052型電熱恒溫培養箱,上海浦東榮豐科學儀器有限公司;DSX-280B手提式壓力蒸汽滅菌鍋,上海申安醫療器械廠;FE 20 pH計,梅特勒-托利多儀器(上海有限公司;TGL-16G-A 臺式離心機,上海安亭科學儀器廠;Specord 50紫外可見分光光度計,德國Analytic Jena公司。

1.3 方法

1.3.1紅棗漿的制備 選取無病蟲害的優質紅棗,用清水清洗干凈,然后浸泡3~4h,復水飽滿為止,依據前期試驗的優化結果,以料水比1∶8的比例加水煮沸,去核、打漿、過濾,得到固形物15%的棗漿。

1.3.2發酵劑的制備 菌種活化:采用脫脂奶粉加入5~7倍熱水溶解,分裝在洗凈的試管中115℃、15min滅菌制成培養基,冷卻至室溫,將菌種接入液體培養基中,37℃培養6h。擴大培養:將活化菌種接種于已滅菌的棗漿奶培養液中,42℃培養3h,放入冰箱備用。

1.3.3調配、均質 依據前期試驗的優化結果,將脫脂乳和乳糖分別按照7.5%和3%的比例加入棗漿中攪拌均勻,然后進行均質處理。

1.3.4接種、發酵、取樣 把均質好的棗漿進行巴氏殺菌,然后冷卻至室溫,按照不同接種量接入乳酸發酵劑,在一定溫度下恒溫發酵,每隔一定時間取樣,迅速移至冰箱中冷藏待測。

1.3.5紅棗乳酸發酵單因素試驗 (1)發酵時間對紅棗乳酸發酵的影響:固定發酵溫度為40℃、乳酸菌接種量9%,考察不同發酵時間12、18、24、30、36、44h對紅棗乳酸發酵的影響。(2)發酵溫度對紅棗乳酸發酵的影響:固定發酵時間為24h、乳酸菌接種量9%,考察不同發酵溫度30、35、40、45、50℃對紅棗乳酸發酵的影響。(3)乳酸菌接種量對紅棗乳酸發酵的影響:固定發酵時間為24h、發酵溫度40℃,考察不同乳酸菌接種量3%、5%、7%、9%、11%對紅棗乳酸發酵的影響。

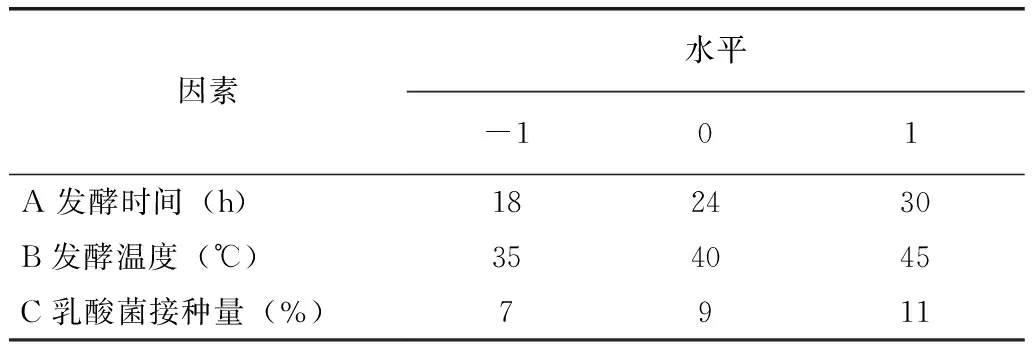

1.3.6紅棗乳酸發酵工藝優化 根據單因素試驗結果,選擇發酵時間、發酵溫度、乳酸菌接種量3個因素,應用Design-Expert 8.0軟件,根據Box-Behnken原理設計三因素三水平(共17 個試驗點4 個中心點)的響應面試驗(表1),以紅棗乳酸發酵飲料中的總酸含量為響應值,利用響應面分析法對紅棗乳酸發酵飲料工藝進行優化[3]。

表1 響應面試驗因素與水平設計

1.3.7類黃酮和總酚含量的測定

(1)提取液的制備:取2.0g樣品于離心管中,加入4mL 80%的甲醇,30℃超聲提取30min,然后9 000r/min離心10min,收集上清液,殘渣用甲醇溶液重復提取2次,合并上清液,定容后于-80℃冰箱中保存,用于類黃酮和總酚的測定。(2)類黃酮含量的測定:硝酸鋁比色法[4],以蘆丁為標準品。(3)總酚含量的測定:Folin-Ciocalteus法[5],以沒食子酸為標準品。

1.3.8總酸的測定 參照GB/T 12456-2008 食品中總酸的測定方法,以乳酸計。

1.3.9還原糖的測定 參照GB/T 5009.7-2008 食品中還原糖的測定方法。

1.3.10pH的測定 用pH計進行測定。

1.3.11菌落總數的測定 采用MRS培養基平板計數法[1]。

1.4 數據統計分析

每個試驗重復3次,數據采用Design-expert 8.0軟件進行統計處理和差異顯著性分析。

2 結果與分析

2.1 單因素試驗

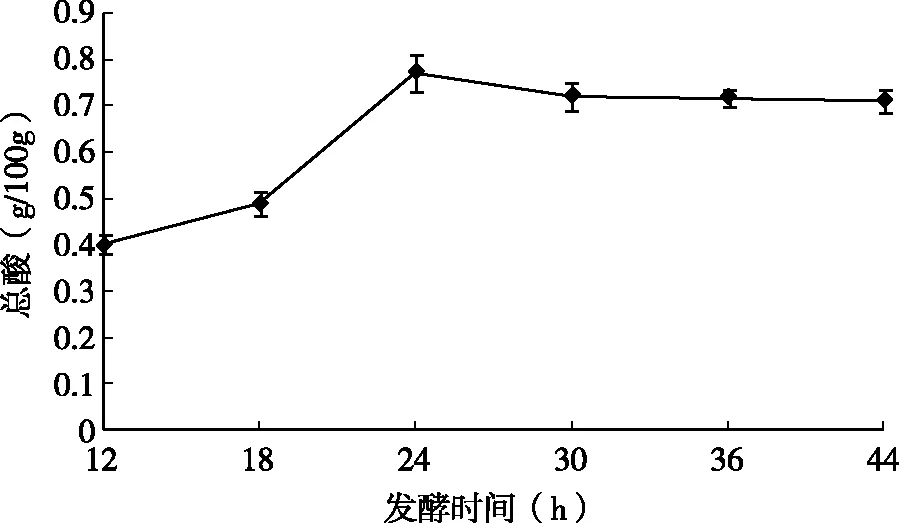

2.1.1發酵時間對紅棗乳酸發酵飲料總酸含量的影響 由圖1可知,隨著發酵時間的延長,樣品中總酸含量先升高,當發酵時間達到24h時,總酸含量最高,然后總酸含量基本趨于穩定。可能是由于前期乳酸菌利用底物繁殖,產酸率較快,而隨著發酵時間的延長,一部分乳酸菌衰老死亡,另外隨著產酸量的升高,乳酸菌也會受到不同程度的抑制而使產酸量下降,總酸含量基本不再改變[6]。在試驗條件下,發酵時間以24h為宜。

圖1 發酵時間對紅棗乳酸發酵飲料總酸含量的影響

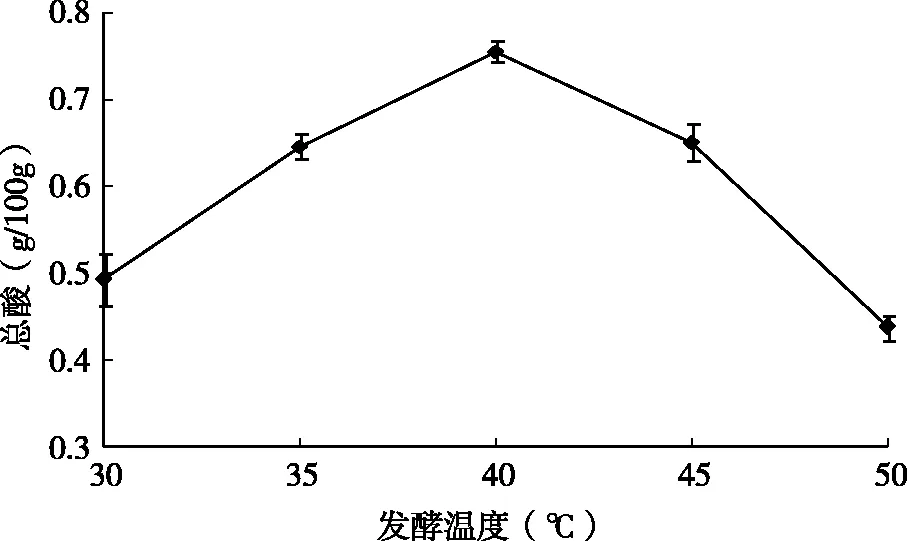

2.1.2發酵溫度對紅棗乳酸發酵飲料總酸含量的影響 由圖2可知,隨著發酵溫度的升高,樣品中總酸含量先升高后降低。乳酸菌的活性和溫度密切相關。發酵溫度過低,乳酸菌繁殖緩慢,產酸量低;發酵溫度過高,乳酸菌繁殖迅速,代謝旺盛,甚至使乳酸菌死亡而影響產酸量[7-8]。因此,發酵溫度以40℃為宜。

圖2 發酵溫度對紅棗乳酸發酵飲料總酸含量的影響

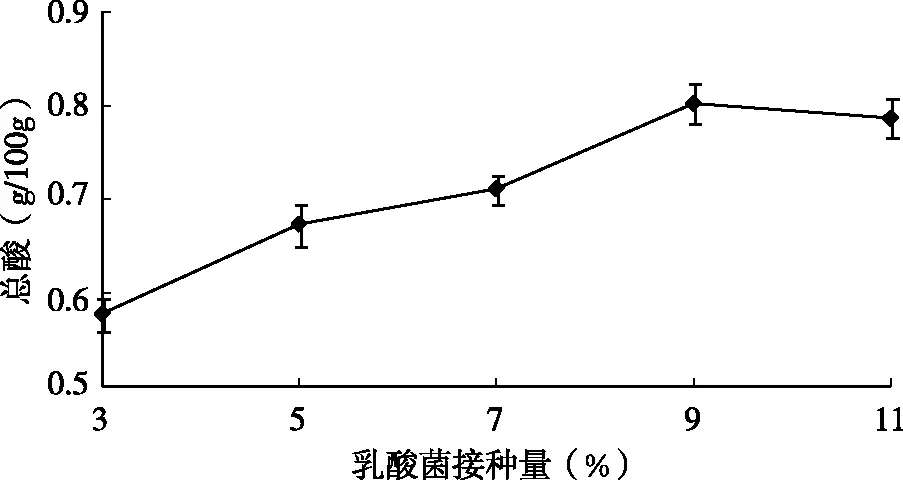

2.1.3接種量對紅棗乳酸發酵飲料總酸含量的影響 由圖3可知,樣品中總酸含量隨著接種量的增加呈現先升高后下降的趨勢。這是由于接種量較低時,乳酸菌繁殖基數少,活菌數增加相對較慢;接種量過大,會導致底物消耗過快,產酸過快以及乳酸菌代謝產物的增加都會抑制乳酸菌的活性[9-10],只有適宜的接種量才能使乳酸菌的繁殖和產酸能力達到最佳。本試驗確定接種量以9%為宜。

圖3 接種量對紅棗乳酸發酵飲料總酸含量的影響

2.2 紅棗乳酸發酵工藝的響應面試驗結果

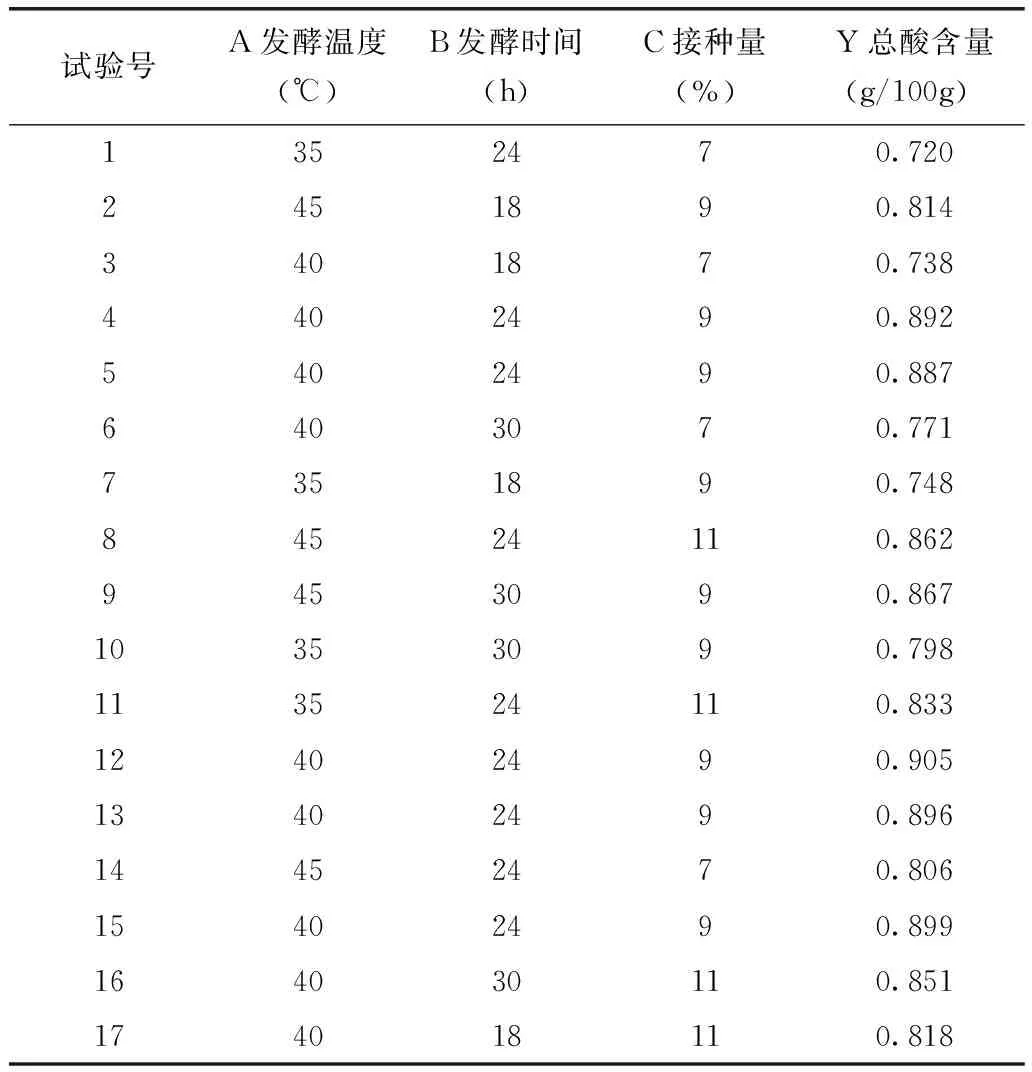

2.2.1響應面多元回歸模型的建立與分析 根據單因素試驗結果,設計三因素三水平的響應面試驗(表2)。采用Design-Expert 8.0軟件對試驗數據進行多元回歸擬合,得到紅棗乳酸發酵飲料中總酸含量的二次回歸方程為:Y=0.90+0.031A+0.021B+0.041C+4.5*10-4AB-0.014AC-0.039A2-0.050B2-0.052C2。

表2 響應面試驗設計及結果

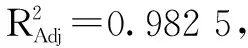

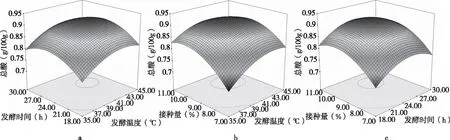

2.2.2各因素間交互作用響應面分析 圖4是通過上述多元二次回歸模型所得到的響應面圖,可用于評價當發酵溫度、接種量、發酵時間任意一個因素位于中心水平時,其余兩個因素間的交互作用及對紅棗乳酸發酵飲料產酸量的影響[12]。由圖4c可以看出,發酵溫度(A)與接種量(C)之間的交互作用對紅棗乳酸發酵飲料中的總酸含量影響較大,表現為曲面較陡峭,其他各因素間交互作用的影響較小。同時由表3方差分析結果顯示,發酵溫度(A)與接種量(C)之間的交互作用對產酸量具有極顯著影響(P<0.01),而其他各因素間交互作用的影響不顯著(P>0.05)。試驗條件下,各因素間交互作用對紅棗乳酸發酵飲料中總酸含量的影響大小依次為AC>AB>BC。

表3 回歸方程系數顯著性檢驗

注:* *差異極顯著,P<0.01;*差異顯著,P<0.05

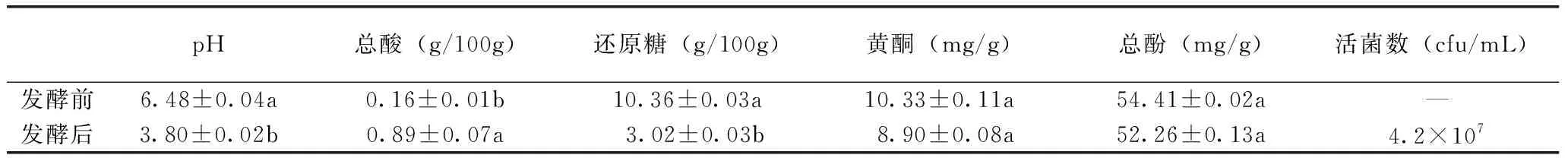

2.2.3最佳工藝條件預測與驗證試驗結果 根據回歸模型,預測得到紅棗乳酸發酵在穩定狀態下的最佳工藝條件為發酵溫度42.81℃、發酵時間24.18h、接種量9.64%。在此條件下,制備得到的紅棗乳酸發酵飲料中的總酸含量理論上可以達到0.907g/100g。考慮到實際操作的可行性,將工藝條件在回歸方程得到的理論值基礎上修正為發酵溫度43℃、發酵時間24 h、接種量10%。采用此工藝條件進行驗證試驗,實際測得的紅棗乳酸發酵飲料中的總酸含量平均值為0.897g/100g,基本與預測值相符,說明優化結果可靠,具有實際應用價值。由表4可以看出,發酵前后pH和還原糖含量下降,總酸和活菌數升高,而黃酮和總酚含量可能由于發生氧化有所降低[13],但是差異不明顯,說明在此發酵條件下紅棗乳酸發酵飲料中的活性成分得到了很好地保留。

圖4 各因素交互作用響應面圖

表4 乳酸發酵前后棗漿中活性物質含量的變化

注:同列均值有共同字母表示差異不顯著,P>0.05;無共同字母表示差異顯著,P<0.05

3 結論

本研究在單因素試驗基礎上,采用響應面分析法對紅棗乳酸發酵飲料的工藝進行了優化,得出最優工藝條件為發酵溫度43℃、發酵時間24h、接種量10%,在此條件下,紅棗乳酸發酵飲料中的總酸含量可以達到0.897g/100g,黃酮和總酚的含量與發酵前相比無顯著差異,活菌數4.2×107cfu/mL,紅棗乳酸發酵飲料中的活性成分得到了很好地保留,得到的回歸模型對試驗擬合較好,為紅棗乳酸發酵飲料的開發提供了科學依據。◇