高速船螺旋槳油壓無鍵安裝推入量計算分析

,,

(1.武漢易華船舶設計有限公司,武漢 430063;2.武漢理工大學 能源與動力工程學院,武漢 430063)

螺旋槳油壓無鍵安裝作為一種成熟的的安裝方式,具有諸多優點,螺旋槳的轉矩通過接觸面壓力所產成的摩擦力傳遞,槳轂和軸沒有鍵槽,不易發生應力集中而產生裂紋[1-2]。螺旋槳油壓無鍵安裝時,槳轂與螺旋槳軸的連接屬于不帶中間套的圓錐過盈連接。滿足最小推入量要求槳轂才能有效傳遞載荷,工作時才不會出現滑動的情況;滿足最大推入量才能保證槳轂和艉軸不產生塑性變形[3]。

在進行某型海上高速船新船螺旋槳油壓無鍵安裝設計時,使用上述計算公式出現了最小徑向推入量大于最大徑向推入量的不合理情況,為此展開分析。

1 公式及設計使用問題

CCS在最新的《海上高速船入級與建造規范》和《內河高速船入級與建造規范》中采用了相同的螺旋槳油壓無鍵安裝推入量計算方法,并提供了如下的計算公式。

1)最小徑向推入量S1[4-5]。

(1)

2)最大徑向推入量S2。

(2)

根據安裝需要,螺旋槳套合到軸上的軸向推入量S應滿足[6-8]:S1≤S≤S2。

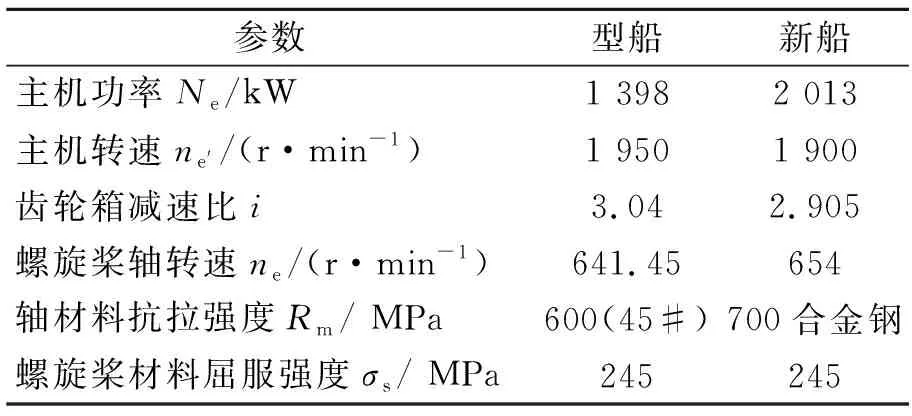

經驗算,軸系設計無誤,為進一步分析此問題,參考某完工的型船,兩船動力系統選型和參數對比見表1。螺旋槳材料選用鎳鉆青銅Cu3。

表1 兩船動力系統造型和參數對比

根據《海上高速船入級與建造規范》的計算公式,軸徑為[9]

(3)

兩者均為無鍵套合的螺旋槳軸,推進型式系數F=100,無鍵套合軸設計特性系數C=1.22,合金鋼軸直徑可以取計算值的0.9倍,將所有參數代入公式計算可得:

型船螺旋槳軸計算直徑為142.87 mm

新船螺旋槳軸計算直徑為138.43 mm(計算值153.82 mm,取0.9倍后為138.43 mm)。

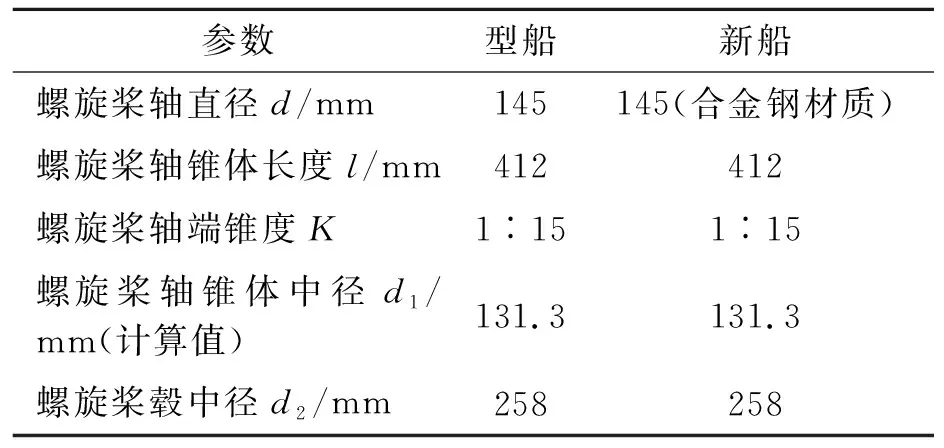

新船與型船的螺旋槳軸計算直徑數值接近,經過設計取值后,兩船螺旋槳軸相關數據見表2。

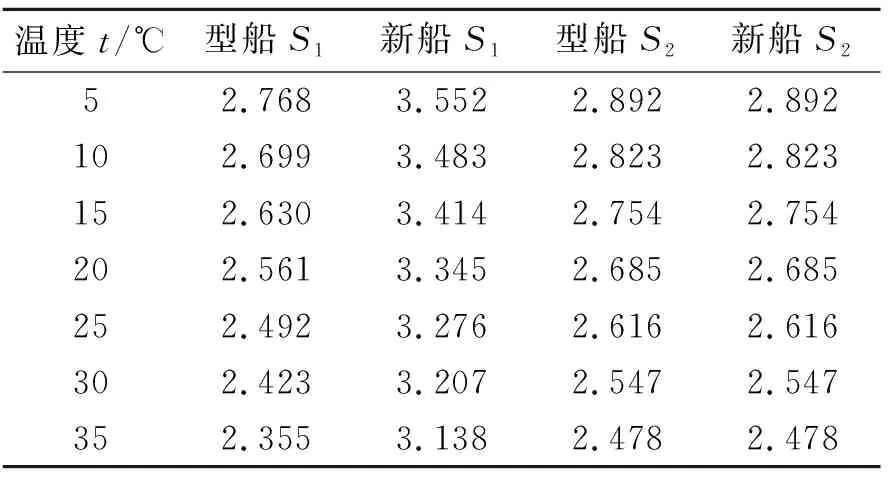

將表2參數代入公式(1)和(2),由此得到5~35 ℃范圍內兩條船的油壓無鍵安裝徑向推入量,見表3。

對比表3數據得到型船在5~35 ℃的推入量范圍,其數值是合理的;新船的最小推入量S1大于最大推入量S2,推入量差值S2-S1<0,計算結果不合理,不能指導施工。

表2 兩船螺旋槳軸數據對比

表3兩船在不同溫度的推入量數據對比mm

溫度t/℃型船S1新船S1型船S2新船S252.7683.5522.8922.892102.6993.4832.8232.823152.6303.4142.7542.754202.5613.3452.6852.685252.4923.2762.6162.616302.4233.2072.5472.547352.3553.1382.4782.478

對比表1數據,新船為減輕重量,螺旋槳軸材料采用了抗拉強度較大的合金鋼,合金鋼軸徑可以取計算值的0.9倍[10]。新船的主機功率相對型船大,螺旋槳軸的計算直徑反而比型船小。設計取值后,兩船的螺旋槳軸直徑相同,其余涉及油壓無鍵安裝計算的螺旋槳軸參數也相同。

對比表3數據,兩船的最大推入量S2在各溫度條件下相同;新船最小推入量S1大于型船,甚至大于最大推入量S2。最小推入量S1是槳轂傳遞載荷的保證,新船主機功率較大,需要傳遞更大的轉矩,較大的徑向推入量可以獲得更大的摩擦力,工作時才不會出現滑動。

2 推入量計算分析及公式簡化設計

分析規范公式,要使S1和S2獲得合理結果,S2應大于S1,即S2-S1>0,對于常規鋼質實心軸和銅質螺旋槳,式(1)和(2)里部分參數是規范規定的定值,另外是設計中的可控參數。

根據規范公式計算可得:

S2-S1=

(4)

根據式(4)可知,S2-S1的值與安裝溫度無關,在溫度范圍內是定值。

螺旋槳軸材料彈性模數(鋼質E1,銅質E2)分別為E1=20.6×104N/mm2,E2=11.77×104N/mm2。將上述參數代入計算式,對于鋼質實心軸:

將C1、C2、K1、K2、E1、E2、A和α1、α2值分別代入公式(4),得到式(5)。

S1-S1=

(5)

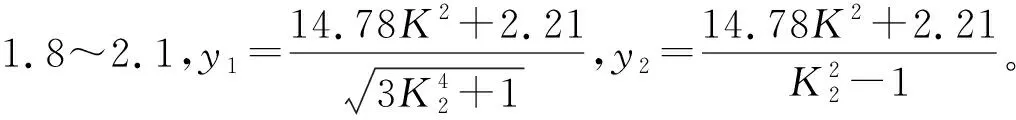

在K2取值范圍內獲得函數圖形見圖1。

圖1 y1和y2與K2的關系

由圖1可知,y1和y2的值均隨K2值加大而變小;但y1變化較平滑,y2隨K2值變小的趨勢更明顯。在K2取值區間內,函數的變化近似于線性的。根據函數曲線和計算值,上述y1可以近似簡化為y1=-0.133K2+9.03。y2可以近似簡化為y2=-8.67K2+37.96。

將簡化計算的函數代入式(5)可得

S2-S1=

(6)

將K2=d2/d1代入公式(6)可得:

S2-S1=

(7)

經過簡化后,計算式所需的參數均可在設計初期確定。

主機功率和螺旋槳軸轉速在設計初期定設備時確認;在確定螺旋槳軸材料后,還可以通過計算獲得螺旋槳軸軸徑;錐體錐度和錐體長度按設計需要選定;錐體中徑可以通過螺旋槳軸軸徑、錐體錐度和錐體長度計算獲得;槳轂的平均外徑由船體專業根據螺旋槳軸軸徑和螺旋槳設計需要確定。

在設計初期進行簡單驗算時,要獲得合理結果,算式需要滿足:

47 750×104Ne(8.67d2-37.96d1)-

(8)

由于d2=(1.8~2.1)d1,選取d2=2.1d1,進一步簡化公式(8),獲得簡單驗算公式:

47 750×104Ne(18.2d1-37.96d1)-

(9)

3 可控參數值對推入量計算的影響

對式(1)和(2)和推入量S2-S1的計算過程進行分析,討論規范計算式中各參數對計算結果的影響。

根據規范要求,錐度K取值不大于1/15,一般取1/20[12]。錐度越小下滑力越小,不易發生螺旋槳脫離的事故。從公式(1)、(2)、(6)可知,螺旋槳軸端錐度K對S1、S2和推入量差值S2-S1的影響是線性的,隨K值增大或縮小。錐度K還會對套合面積A有影響。由于實際施工中船廠需要一定余量,推入量差值S2-S1不宜太小。

σs是螺旋槳材料的屈服強度。從式(1)、(2)可知,選取屈服強度大的材料對S1沒有影響,但可以使最大推入量S2變大。從式(9)可知,σs值越大,推入量S2-S1越大。規范對銅質螺旋槳的材料只規定了鎳鋁青銅的Cu1、Cu2、Cu3和Cu4,其規定非比例延伸強度(屈服強度)依次為175、175、245和275 MPa[10]。如果需要選用其他銅合金,應提交有關技術資料提供給CCS,經批準后方可使用。使用新材料需要試驗驗證,耗時較長,成本較高,也不便于工廠備料。除非特殊情況,設計時較少采用。

從公式(1)(2)可知,d1值和套合面積A值對S1的值有影響。螺旋槳軸和螺旋槳的摩擦面摩擦系數規范提供的值為0.13,同等壓力狀態下,套合面積越大,所能傳遞的轉矩越大,傳遞的功率就越大。理論上,螺旋槳與軸套合的部分是個標準的圓臺,根據圓臺的面積計算公式可以獲得套合面積A。錐體長度(槳轂長度)根據經驗公式要求取值,一般要求l≥2.5d。根據圓臺面積計算公式,套合面積A=πld1,A值隨和的取值線性增大。從式(9)可知,推入量差值S2-S1隨l增大而增大,但椎體長度l值會影響螺旋槳中心位置,需要由總體專業根據尾部線型、槳直徑和舵裝置位置及槳可拆空間等情況確定,不能為了安裝需要無限制增大l值。

C1、C2、K1和K2是規范公式引入的參數。對于實心軸,C1和K1為定值,K2的值來自經驗公式,C2由K2取值計算得到。

從式(1)(2)可知,主機功率Ne不影響最大推入量S2,但最小推入量S1的影響是隨Ne線性增大的。主機功率越大,需要傳遞的轉矩越大,S1的計算值也越大。從式(9)可知,推入量差值S2-S1隨Ne增大而減小。高速船為滿足高航速要求,通常選配功率大、重量輕的高性能高速柴油機作為主推進動力,以保證船舶性能[14]。主機選型通常在船舶設計初期即選型確定,不會因為螺旋槳連接方式而做改變,不屬于可以調整的參數。

從式(1)(2)可知,ne越小,最小推入量S1的計算值越大。從式(9)可知,ne值越大,推入量差值S2-S1越大。

從式(4)可知,套合溫度t對于推入量差值S2-S1沒有影響,施工時注意環境溫度在規范要求的范圍內即可。一般軸系施工要求在沒有振動,夜晚等溫差較小的時候,按規范要求一般取溫度5~35 ℃之間,設計時帶入相應的值調整即可。隨著溫度的下降,接觸面上的壓力會不斷上升,推入量需要不斷增加。

4 結論

設計初期,通過易獲得的參數按簡單驗算公式(9)進行核算,可以對螺旋槳油壓無鍵安裝設計結果獲得預判。公式(9)計算結果不大于0時,即S2-S1為0或負數,甚至在值較小時,都應提前調整設計參數,或者改換安裝方式,以避免后期修改。

根據實船結果及對規范計算公式的分析,在進行大功率的高速船螺旋槳和螺旋槳軸設計時,可以多選用抗拉強度大的螺旋槳材料,比如Cu4或其他新型的高強度材料;在螺旋槳軸設計時,不僅要考慮減輕軸系重量,必要時需要增大軸徑以滿足油壓無鍵安裝需要;在條件允許的情況下可以通過加長槳轂和減小錐體錐度的方式,使螺旋槳油壓無鍵安裝計算獲得合理結果。