基于LabVIEW 的通用飛機電源系統的測試研究

呂偉,胡天翔,徐宇恒,張逸群

(中國民用航空飛行學院航空工程學院,廣漢618307)

0 引言

通用航空是指民用航空器從事非公共航空運輸的民用航空活動,通用航空飛機機型種類多,數量大,在科學實驗、教育訓練、工業、搶險救災等多個領域發揮著至關重要的作用。通用飛機與現代運輸機系統構成基本相同。

現代飛機電源系統是飛機上一個關鍵系統,是產生、存儲、變換、調節以及分配電能的系統,一般由電源、調節電路、穩壓電路、控制電路、檢測電路、保護電路等組合而成[1]。隨著技術的發展,機載電子設備越來越多,需要電源系統提供高質量、穩定可靠的電能,飛機電源系統各個部件能否達到要求正常工作,是影響飛行訓練任務和飛行安全的重要因素[2]。在傳統的維護工作中,對電源系統的各部附件檢測和校驗采用人工使用儀表手動檢測的方式進行,人工讀取檢測數據,按照相關技術文件人為判斷性能是否異常或存在故障。傳統檢測方式由于檢測工序復雜,項目多,人工讀取監測數據會引入一定的誤差,對檢測標準無法嚴格統一,并不能較好地保證飛機電源系統的品質;且操作不便,效率低,只能局部、間接反映出電源品質,對飛行任務可能產生隱患。

現代測試技術采用計算機控制技術和測試技術相結合,可以使用軟件對采集的數據分析處理,并且根據需要來對采集數據進行調整,減小檢測誤差,提高維護效率[3-4]。本文設計了基于LabVIEW 軟件對飛機電源測試系統進行編程,數據采集使用NI 公司生產的CompactDAQ 采集平臺。該系統能夠對飛機電源系統中的各部附件進行性能檢測及校驗,對采集數據存儲分析記錄,提高檢測效率,檢測飛機電源系統的供電品質,及時發現存在的異常與隱患。

1 系統方案設計

現代通用飛機通常由發動機帶動交流發電機產生交流電(AC),由整流器轉換為直流電(DC),為飛機上的用電設備進行供電。本文主要以通用飛機發電機為測試對象。

通用飛機電源測試系統可用于通用飛機發電機的檢修維護。根據機務維修手冊對發電機進行檢測與校驗,發現存在的異常與故障,保證電源品質。

此電源測試平臺分為硬件系統部分和軟件系統部分,可以實現對測試的部附件的數據采集和分析功能。硬件部分采用三相異步電機模擬飛機發動機運行的真實狀態,通過數據采集模塊和信號調理電路采集處理數據,測控計算機采用便攜式工控機,方便在外場和內場進行檢測維修工作;軟件部分基于LabVIEW 軟件,實現數據存儲、分析等功能,測試系統框圖如圖1所示。

圖1 飛機電源系統測試系統結構框圖

2 硬件系統設計

硬件系統主要由高速拖動系統、傳感器模塊、信號調理電路、數據采集電路、測控計算機等構成。

2.1 高速拖動系統

大功率的高速拖動系統在該測試系統中用來模擬飛機發動機驅動航空發電機的運行狀態。該系統采用高速三相異步電動機作為驅動裝置,該電動機結構簡單,不需要增速齒輪及滑油散熱油箱,使整個拖動系統的體積、質量大幅降低,可靠性高,便于維護。

驅動電源采用380V 交流電,通過變頻器后連接三相異步電動機作為驅動電源。變頻器根據需要可通過改變輸出頻率和電壓對發電機轉速進行調節。按照通用飛機的發動機功率,采用7.5kW 變頻器,可以模擬出航空發動機驅動發電機的轉速狀態。

2.2 傳感器模塊

傳感器模塊的設計主要由電壓、電流傳感器、轉速傳感器等構成。傳感器將電壓、電流等信號經過信號調理電路進行變換、濾波和放大等處理達到接受范圍后傳遞給數據采集模塊,發送給測控計算機。

2.3 信號調理電路

信號調理電路主要負責將航空發電機輸出的電壓、電流等信號經過信號調理成能夠與數據采集卡相匹配的信號量。主要包括對電流信號轉換為電壓信號;對交直流電壓的幅值調理和信號隔離等功能。

2.4 數據采集卡

測控計算機和外部設備的連接使用數據采集卡,數據采集卡可以將航空發電機產生的模擬信號轉換為測控計算機可以讀取的數字信號。由于飛機電源系統的動態時間較短、數據存儲量大、采樣周期短等特殊性,采用美國NI 公司生產的獨立式CompactDAQ 采集卡,采集卡如圖2 所示。CompactDAQ 采集卡具有高性能的嵌入式采集和記錄的獨立數據采集系統,內置Intel 雙核處理器,具有較強的數據處理和分析能力。獨立式NI-CompactDAQ 系統可提供用以大多數傳感器類型的信號調理模塊選項以及各類標準連接,如USB、以太網、串口等,可用于擴展I/O 和連接其他第三方外部設備。其屬于模塊化系統,通過插入其他模塊即可添加更多測量類型和通道。CompactDAQ 數據采集模塊便于攜帶,方便在外場和內場進行檢測維修工作。

2.5 測控計算機

工控機應具有良好的工作性能,面對外場和內場的工作環境,保證良好的測試性能還應具有較強的抗干擾和防震能力,作為測控計算機的工控機是測試系統的核心,使用測控計算機控制整個檢測過程,對經過信號調理電路調理后的電壓、電流、轉速等信號傳遞給測控計算機,使用軟件系統進行數據存儲、數據處理和分析,輸出測量結果。

3 系統軟件設計

飛機電源測試系統軟件設計是在Windows 操作系統環境下使用LabVIEW 軟件開發平臺編寫。Lab-VIEW 是基于C/C++開發的專門用于數據采集和儀器控制及自動測試系統的可視化編程語言,無文本代碼圖形化框圖(“G”語言),編寫程序擴展名為VI,Lab-VIEW 提供了豐富的函數數據庫,提供了大量的圖形控制和工具,使人機界面變得友好和方便。對于飛機電源測試系統來說,LabVIEW 的編程具有更強的靈活性和擴展性,使用人員可以根據不同任務的測試需要便可對系統功能進行擴展。

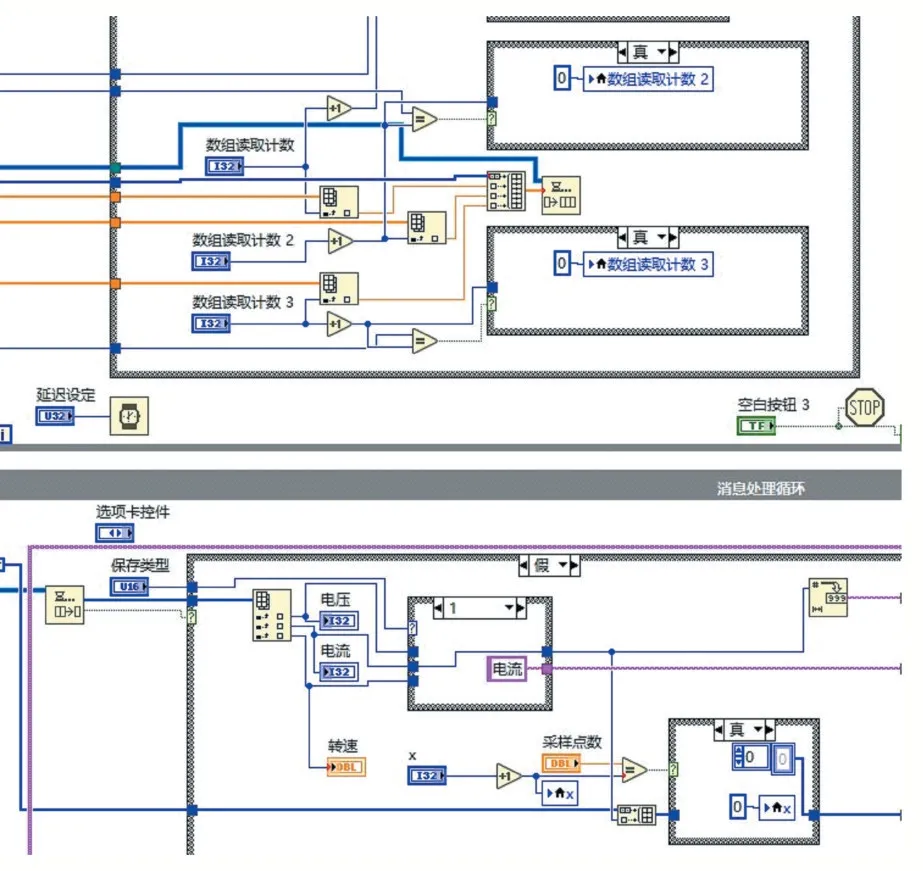

軟件編寫采用“自頂向下逐層分解”的方式,將各測試系統模塊化,這樣的方式提高了靈活性和擴展性[5]。測試系統測試軟件流程圖如圖3 所示。測試軟件由初始化參數模塊、機型選擇模塊、電壓和電流模塊、結果顯示、生成報告等模塊組成。在該系統中,首先需要進行初始化參數,重新設置采樣頻率和通道,避免采集數據時產生錯誤,其次對測試機型進行選擇,選擇后可以根據測試要求對交流發電機進行電壓和電流的測試,采集和測試完成后可以選擇是否進行其他項目,若要進行其他項目的測試,上一個測試結果會自動存儲在計算機中,若不進行其他項目測試,則會在計算機中顯示結果并生成報告。在該系統中采用模塊化設計,可以根據機型需要對測試對象進行修改。通用飛機電源測試系統主界面如圖4 所示。程序局部圖如圖5所示。

圖3 測試系統軟件流程圖

圖4 通用飛機電源測試系統主界面

圖5 測試程序局部圖

4 實驗結果

本系統選取Cessna172R 型飛機和TB-200 型飛機的交流發電機,測試過程依據各機型機務維護手冊確定。

4.1 測試結果一

選取Cessna172R 型通用飛機的ASG10001-17 型號飛機交流發電機為測試對象。在測試前首先要對發電機轉子進行靜態測量,按照Cessna172R 型飛機維修手冊要求在靜態下測得轉子電阻值,測得的電阻值滿足要求后對交流發電機的轉子加載12V 額定電壓測得電流滿足維修手冊要求,以保證測試結果準確性。其次,將交流發電機在拖動臺上固定,驅動裝置與發電機使用皮帶連接拖動,對測試平臺加載380V/50Hz 交流電作為驅動電源,使用變頻器對發電機轉速進行調節,發電機輸出端與負載相連,發電機輸出的電壓電流信號經過傳感器、信號調理電路的處理傳輸給數據采集卡后傳送給工控機。根據手冊進行低轉速和高轉速兩種情況下的電壓和電流檢測。

(1)低轉速下發電機電壓和電流測試:根據測試要求,加載一定量的負載,利用測試平臺將轉速調至4000r/min。觀察虛擬儀器顯示的電壓讀數為28V 時,其輸出電流為42A,如圖6 所示。滿足機務維修手冊規定的低轉速(4000rpm)時輸出電壓28V,輸出電流不小于35A 的要求。

圖6 4000rpm狀態下電壓、電流測試值

(2)高轉速下發電機電壓和電流測試:根據測試要求,加載一定量的負載,利用測試平臺將轉速調至8000r/min。觀察虛擬儀器顯示的電壓讀數為28V 時,其輸出電流為63A,如圖7 所示。滿足機務維修手冊規定的高轉速(8000rpm)時輸出電壓28V,輸出電流不小于55A 的要求。

4.2 測試結果二

選取TB-200 型飛機ALU6500 系列交流發電機為測試對象。首相,同樣要對TB-200 型ALU6500 系列飛機交流發電機的轉子在靜態下做加載電壓的測試,保證測試結果準確性。將測試平臺與TB-200 型飛機交流發電機相連,連接方式與Cessna172R 型飛機交流發電機相同,對測試平臺加載380V/50Hz 交流電作為驅動電源。根據維修手冊要求在低轉速和高轉速情況下對發電機的輸出電壓與電流進行檢測。

(1)低轉速下發電機電壓和電流測試:根據測試要求,加載一定量的負載,利用測試平臺將轉速調至4000r/min。觀察虛擬儀器顯示的電壓讀數為28V 時,其輸出電流為32A,如圖8 所示。滿足機務維修手冊規定的低轉速(4000rpm)時輸出電壓28V,輸出電流不小于23A 的要求。

圖8 4000rpm狀態下電壓、電流測試值

(2)高轉速下發電機電壓和電流測試:根據測試要求,加載一定量的負載,利用測試平臺將轉速調至8000r/min。觀察虛擬儀器顯示的電壓讀數為28V 時,其輸出電流為72A,如圖10 所示。滿足機務維修手冊規定的高轉速(8000rpm)時輸出電壓28V,輸出電流不小于61A 的要求。

圖9 8000rpm狀態下電壓、電流測試值

通過以上對Cessna172R 型飛機交流發電機和TB-200 型飛機交流發電機的測試結果來看,本通用飛機電源系統測試系統可以準確、便捷地測出通用飛機交流發電機維修檢測所需數據,同時可以保存測試數據,形成測試報告。滿足內、外場對電源系統維護的要求。

5 結語

本文設計的通用飛機電源系統測試平臺,使用獨立式采集卡能夠高速準確地采集測試數據,使用Lab-VIEW 軟件操作簡單,人機界面友好,采用模塊化設計方式。基于LabVIEW 的測試系統采用便攜式工控機,維修人員在內、外場測試維修便捷。通過測試實驗表明該系統能夠滿足測試要求且該系統能夠準確、快速地量所需測試數據,相較于傳統測試方式來說,準確度增高,人為誤差減小,有利于提高維修人員對飛機電源品質的檢測工作的效率。