抽油機井現場節能管理與實踐

鐘意 林發枝 孫向文(大慶油田有限責任公司第五采油廠)

電能是油田設備的主要動力,隨著油田開發的深入,用總耗電量不斷增大。其中,抽油機作為主要的舉升設備,其耗電量占總耗電量的40%,且由于多種因素影響導致系統效率偏低,造成生產成本居高不下,電量浪費十分嚴重。因此,針對抽油機井電量利用效率偏低,浪費嚴重的問題,采取相應的節能措施,提高抽油機井開發經濟效益具有重要意義。

1 系統效率影響因素分析

根據系統效率計算公式可知,影響系統效率因素主要為日產液量、舉升高度、測試有功功率。以上三項因素在節能措施實施過程中,都存在相互影響的關系,所以節能措施的實施需同時考慮三項因素變化情況。據統計,影響日產液量和舉升高度的主要因素:沖程、沖速、泵型、泵掛深度、間抽[1-2];提高設備效率主要措施:應用節能電動機、控制箱、抽油機調平衡;影響傳動的節點:盤根、井口回壓、皮帶[3]。

2 節能措施制定與實施

統計抽油機系統效率測試井3512口,平均系統效率25.12%。其中系統效率低于22%井1941口(系統效率低于22%視為效率低),平均日產液16.2t,平均沉沒度261m,平均沖程2.8m,平均沖速4.9次/min,平均單井日耗電161kWh,節能電動機比例98.2%,節能控制箱比例96.4%。

為提升抽油機井系統效率,根據以上三項系統效率影響因素制定相應的節能措施,同時根據措施類別將措施分為管理措施、技術措施、節點節能操作方法。

2.1 管理措施

眾所周知,在沒有增產措施或地層條件變化的情況下產量不會改變。為提升系統效率只能在盡可能保障產量不變或小幅度降低產量的條件下減少抽油機能耗損失,目前普遍應用的節能措施有調整沖程、沖速、泵型、泵深和間抽達到降低能耗措施,且一般按照先調參后間抽再換泵的調整原則。依據每月示功圖、沉沒度測試,顯示供液不足井,篩選沖速大于或等于4次/min、沖程、泵型具有下調余地井。根據產量需求,結合IPR曲線,如圖1所示:按照長沖程低沖速的調整原則,實施沖程、沖速、泵型調整[4]。比較理想的狀態是將沉沒度調整至180~250m,既能保障抽油泵高泵效抽吸,又能將沖程損失控制在較小范圍內。

圖1 組合型IPR曲線

兩項流流壓低于飽和壓力產量表示為:

式中:qo——產量,m3/d;

qb——飽和壓力產量,m3/d;

qc——低于飽和壓力最大產量,m3/d;

pwf——井底流壓,MPa;

pb——飽和壓力,MPa。

同時,在生產參數沒有下調余地情況下,針對沉沒度低于200m,功圖顯示供液不足井,采取間抽措施降低抽油機能耗。由于間抽節能效果與間抽制度密切相關,所以間抽制度的確定顯得尤為重要[5]。間抽制度的確定比較直觀有效的方法是向油層中部深度下入壓力計,通過壓力測試反映沉沒度變化情況,再根據現場實際情況(例如:工作時間、產量需求等)確定合理的開關井時間。同時結合現場實際情況和間抽設備數量,將間抽制度分為人工間抽制度和多頻次間抽制度,如表1所示,減少影響油量,增加節電效果。

表1 現場間抽制度表

3.2 技術措施

據統計,在用電動機主要包括高轉差、高啟動力矩、永磁、Y系列電動機。由于抽油機啟動扭矩遠遠高于正常運行扭矩的特點,現場在用電動機荷載過低的問題很突出[6]。由于每年資金投入有限,不能完全依靠采用新設備提升設備效率,只能有針對性的淘汰Y系列和老舊電動機,且目前節能電動機應用比例已達98.2%,所以提升電動機效率存在相當大的難度。

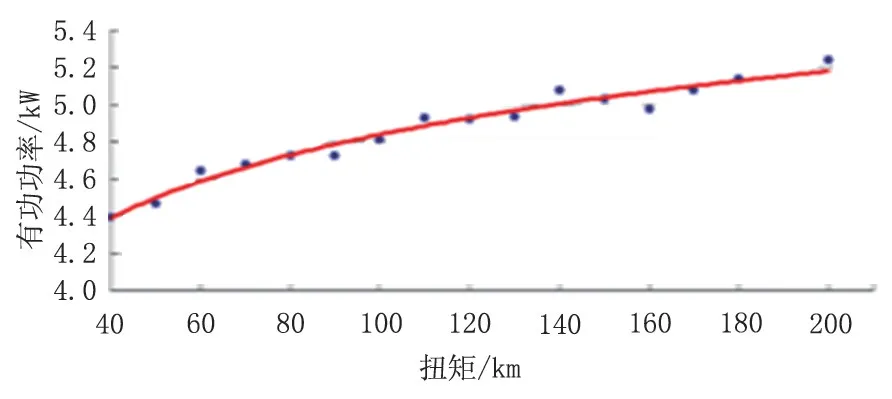

目前現場針對電動機問題主要做法是“調整為主、更換為輔”,首先進行電動機功率利用率排查,篩選功率利用率低于20%和高于60%井,結合電動機效率曲線,如圖2所示:篩選低效運轉電動機。同時根據實測抽油機懸點載荷,計算出實際需求功率,在考慮電動機啟動扭矩的情況下實施電動機對調,將電動機功率利用率調整至30%左右,在高功率利用率電動機效率小幅降低的情況下大幅度提高低功率利用率電動機效率,從而實現電動機效率的提升。

圖2 電動機效率曲線圖

通過電動機更換、對調,現場仍然存在部分井負荷過大、啟動扭矩大、啟動困難現象。即使更換了新電動機,只能是載荷過低運轉,且容易造成皮帶磨損和斷裂,傳動效率無法保證的問題。為此,近年試驗應用了抽油機永磁半直驅拖動裝置,設備啟動力矩大,取消了皮帶傳動,減少5%左右皮帶損耗,同時降低電動機容量提升電動機效率,綜合節電率22.20%(表2)。

表2 永磁半直驅現場測試節電效果統計表

2.3 節點控制

通過現場試驗與總結,證明合理的盤根扭矩、井口回壓、皮帶撓度能夠收到較好的節點效果(圖3~圖6)。以往的節點調整均處于經驗操作,通過研究應用相關測試儀器,測試各節點與能耗之間的關系,從而確定各節點合理運行范圍。研究表明水驅盤根扭矩40~60N·m,可實現盤根密封,穩定時間長,能耗相對較低;井口回壓每降低0.1MPa,電量下降1.0kWh;六型拉皮帶下壓力14~15kgf,十型機皮帶下壓力14~15kgf,皮帶撓度2cm,能耗相對較低。

圖3 盤根扭矩與能耗關系曲線

圖4 井口回壓與能耗關系曲線

圖5 六型機皮帶撓度與能耗關系曲線

圖6 十型機皮帶撓度與能耗關系曲線

3 實施效果

通過應用節能新技術、優化地面參數運行、細化間抽執行、推廣節點操作方法,降低單井能耗。累積實施措施井5042井次,平均單井節電時間63天,實現措施井平均日節電10.6kWh,節電率5.9%,累積節電602.82×104kWh,節約費用384.05萬元(表3)。

表3 節能措施效果統計表

4 結論與認識

1)針對針對系統效率偏低井實施調整地面參數調整、泵徑更換、節點控制、間抽、拖動設備優化措施,能夠收到較好措施效果。

2)盤根和皮帶節點作為現場管理的基本項目,周期對節點進行優化調整,保障節點處于低能耗狀態運行,平均單井日節電量3.5kWh。

3)各項優化措施效果明顯,但不能保障抽油機處于系統效率最優狀態下運行,為實現最優狀態運行,還需進行抽油機系統優化摸索。