棉針織物近中性快速氧漂技術

熊劍波,劉總軍,周勇,尹斯斯,林肇茂,楊中寶

(1.汕頭市創新化工有限公司,廣東汕頭515141;2.佛山市澳棉紡織有限公司,廣東佛山528143)

棉針織物前處理通常采用堿氧一浴法進行,需要在高溫、強堿和大量蒸汽下長時間處理,能耗高,織物強力損傷大,且存在氧漂破洞風險[1]。由于能源消耗和污水處理費用不斷攀升,企業效益受到嚴重影響。因此,開發環保、高效的前處理工藝具有重要意義。用于漂白的雙氧水活化劑可分為有機類漂白活化劑(酰胺類化合物、烷酰氧基類化合物、N-酰基內酰胺化合物、胍類衍生物等)和金屬仿酶催化劑(金屬酞菁配合物、金屬卟啉配合物、三聯吡啶金屬配合物、希夫堿金屬配合物、大環多胺金屬配合物等)兩大類[2-8]。

本實驗將自制的高效快速精練劑白凈靈LB(仿酶金屬活化劑、精練劑、穩定劑的復合物)用于棉針織物精練漂白,以白度、毛效作為評價指標,研究漂白溫度、NaOH用量、白凈靈LB用量、雙氧水用量對織物練漂效果的影響,得到優化的近中性快速練漂工藝;并且對比了快速練漂工藝與傳統工藝對棉針織物的練漂效果。

1 實驗

1.1 材料

織物:40S純棉雙面針織布(佛山市澳棉紡織有限公司)。藥品:30%雙氧水(分析純,天津市富宇精細化工有限公司),粒狀NaOH(工業品,山東濱化集團有限責任公司),高效快速精練劑白凈靈LB(藍色透明液體)、除油精練劑(微黃色透明液體)(工業品,汕頭市創新化工有限公司),活性紅3BS、活性黃3RS、活性翠蘭BGFN、活性艷蘭KN-R(錦雞染料),雙氧水試紙(德國MN)。

1.2 儀器

WSE-3A智能式數字白度儀(溫州市鹿東儀器廠),全能試色機(中國臺灣瑞比精密機械有限公司),101烘箱、YG026G型電子織物強力機(寧波紡織儀器廠),PHS-3C型pH計(上海儀電科學儀器股份有限公司),Datacolor 600測配色儀。

1.3 漂白工藝

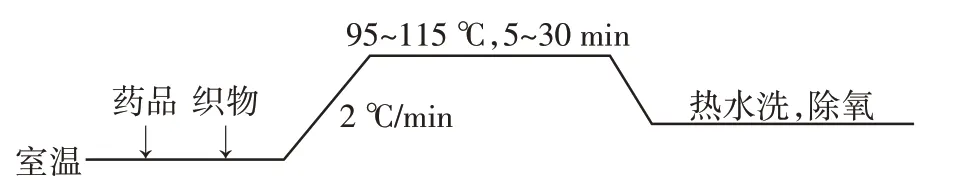

1.3.1 快速練漂工藝

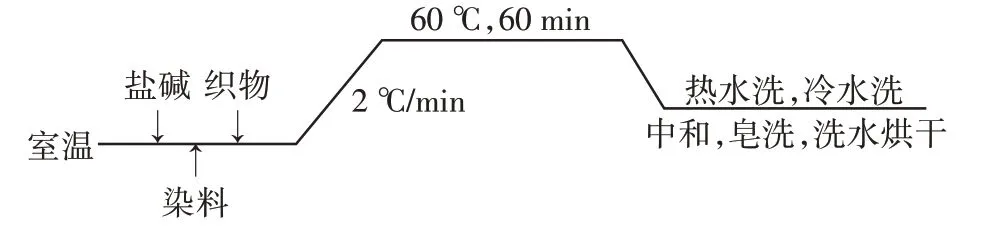

工藝配方:NaOH 0.2~1.0 g/L,30%雙氧水2~12 g/L,白凈靈LB 0~2.5 g/L,溫度95~115℃,時間5~30 min,浴比1∶10。工藝流程如下:

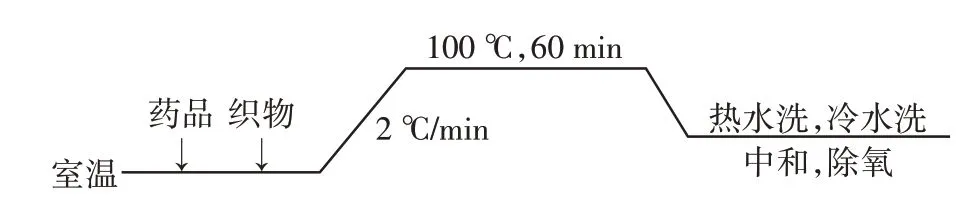

1.3.2 傳統練漂工藝

工藝配方:NaOH 1.5 g/L,30%雙氧水6.0 g/L,除油精練劑2.0 g/L,穩定劑0.5 g/L,溫度100℃,時間45 min,浴比1∶10。工藝流程如下:

1.4 活性染色工藝

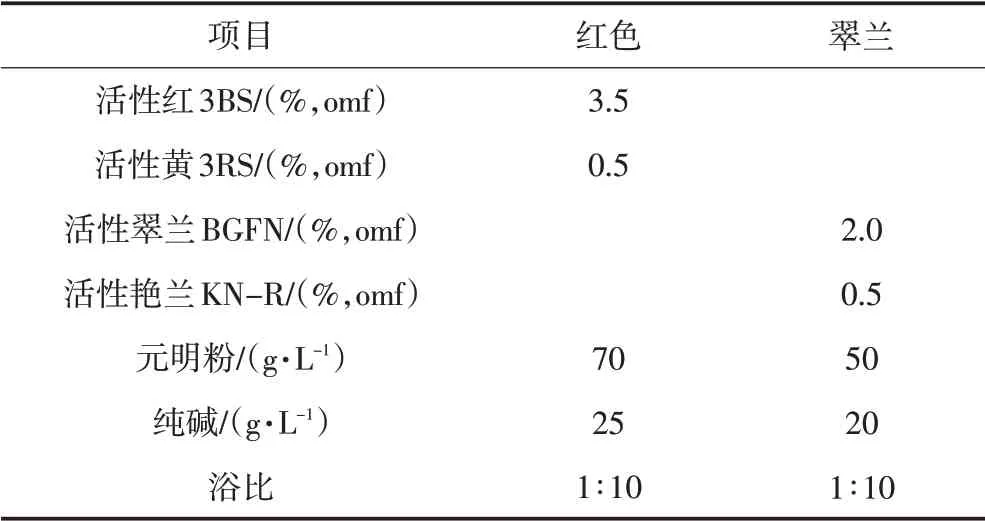

活性染色工藝配方如表1所示。

表1 染色配方

工藝流程如下:

1.5 測試

白度:試樣折疊4層,用智能式數字白度儀按照GB/T 8424.2—2001《紡織品色牢度試驗相對白度的儀器評定方法》測定。測4次,取平均值。

毛細效應:按FZ/T 01071—2008《紡織品毛細效應試驗方法》測定,做3個平行實驗,取平均值。

頂破強力:取5塊試樣,按GB/T 19976—2005《紡織品頂破強力的測定鋼球法》在電子織物強力機上測試。強力保留率=N2/N1×100%,式中,N1為處理前織物的頂破強力;N2為處理后織物的頂破強力。

K/S值和CIE DE:采用測配色儀測定。

耐摩擦色牢度:按照GB/T 3920—2008《紡織品色牢度試驗耐摩擦色牢度》測定;耐皂洗色牢度:按照GB/T 3921—2008《紡織品色牢度試驗耐皂洗色牢度》中的B(2)試驗方法測定。按照GB/T 250—2008《紡織品色牢度試驗評定變色用灰色樣卡》和GB/T 251—2008《紡織品色牢度試驗評定沾色用灰色樣卡》進行評級。

2 結果與討論

2.1 近中性快速練漂工藝優化

2.1.1 工作液pH

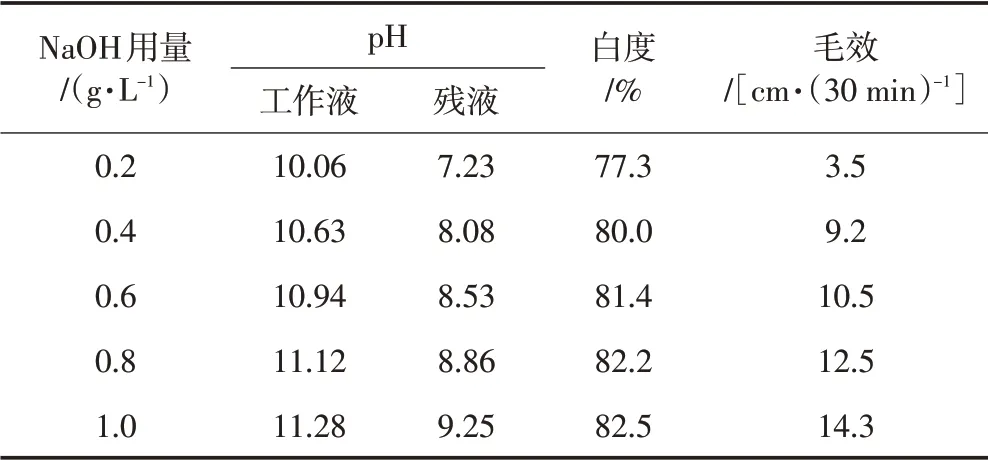

pH對織物練漂白度、毛效的影響見表2。

表2 pH對織物練漂白度、毛效的影響

由表2可見,NaOH用量為0.2 g/L、精練浴pH約10.0時,白度、毛效均不理想;NaOH用量為0.6 g/L、pH約11時,白度為81.4%,毛效為10.5 cm/30 min,已經完全滿足后續印染加工要求,繼續加大NaOH用量,對白度、毛效提升不明顯。主要原因是白凈靈LB在pH低于10時,雙氧水分解率低,漂白效果不好;pH高于11.5,雙氧水過早分解,同樣影響漂白效果,因此優化NaOH用量為0.6 g/L(pH約11.0)。

2.1.2 練漂溫度

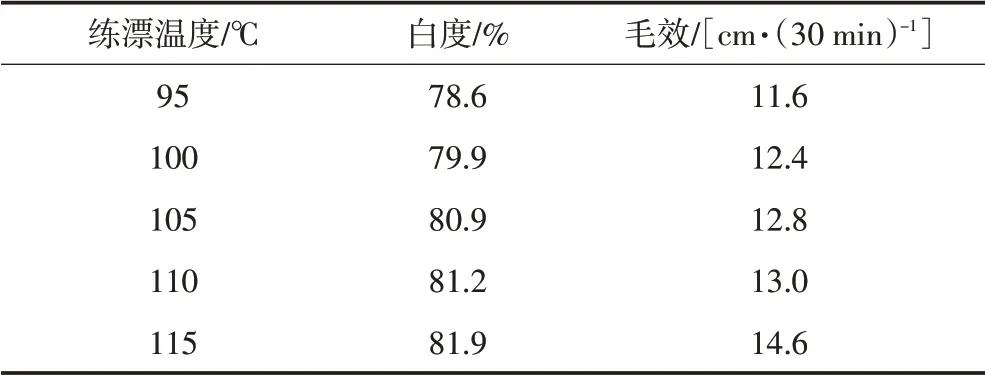

由表3可以看出,隨著練漂溫度的升高,織物白度明顯上升,毛效略有升高;100~110℃時,白度為80%~81%,毛效為12~13 cm/30 min,可滿足后續印染加工要求。

表3 練漂溫度對織物白度、毛效的影響

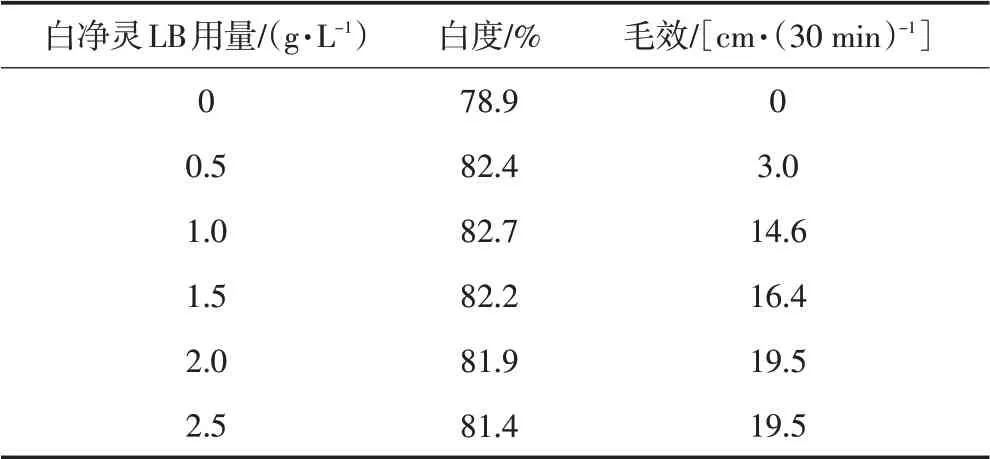

2.1.3 白凈靈LB用量

由表4可以看出,隨白凈靈LB用量的增加,毛效明顯變好;白度在白凈靈用量為1.0 g/L時達到最高值82.7%,主要原因是用量低時,雙氧水活化劑量太少,分解率不高,用量大時,雙氧水活化劑量太大,分解過快,有效分解率低,漂白效果差。綜合考慮,白凈靈用量選擇1.0 g/L。

表4 白凈靈LB用量對織物白度、毛效的影響

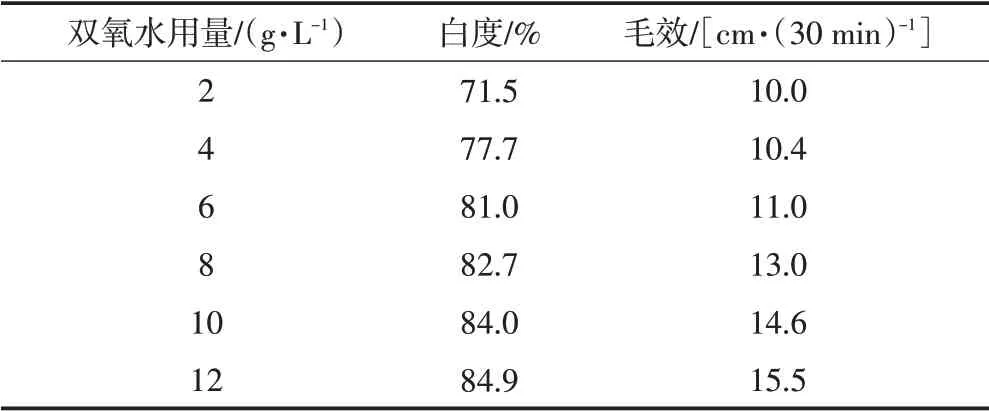

2.1.4 雙氧水用量

由表5可以看出,雙氧水用量小于8 g/L時,隨雙氧水用量的增加白度明顯變好;雙氧水用量超過8 g/L以后白度增加趨勢變緩。考慮實際生產對白度的要求,雙氧水用量選用6~8 g/L。

表5 雙氧水用量對織物白度、毛效的影響

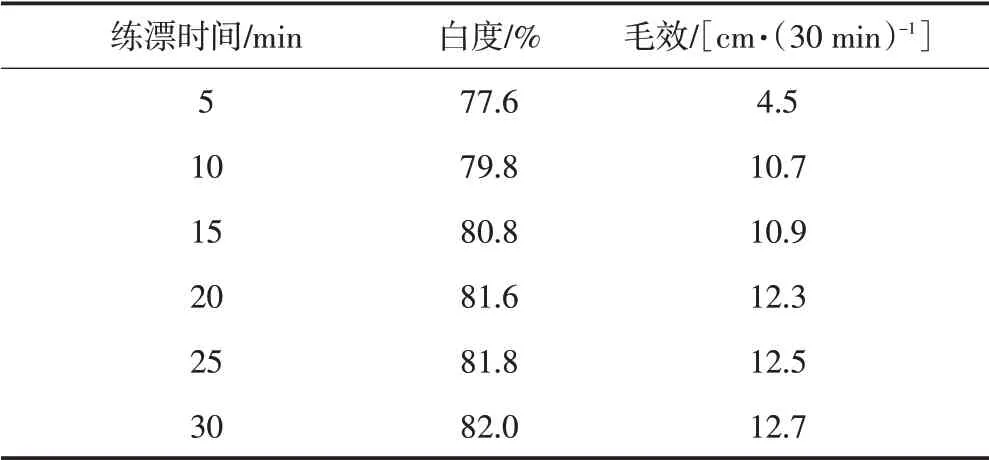

2.1.5 練漂時間

由表6可見,隨練漂時間從5 min延長至20 min,織物白度、毛效明顯上升;練漂時間超過20 min后上升不明顯。練漂時間在15~20 min時,白度為80%~82%,毛效為10~12 cm/30 min,可滿足實際生產對白度、毛效的要求。

表6 練漂時間對織物白度、毛效的影響

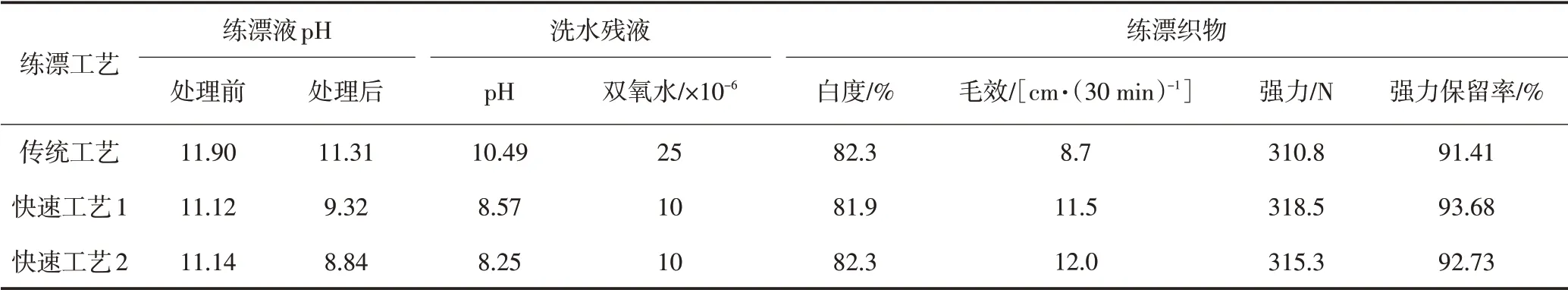

2.2 快速練漂工藝與傳統工藝對比

根據2.1實驗結果,綜合考慮工廠實際應用及成本,優選快速練漂配方:NaOH 0.6 g/L,30%雙氧水6 g/L,白凈靈LB 1.0 g/L,浴比1∶10;在兩種工藝條件[100℃處理30 min(快速工藝1)、110℃處理15 min(快速工藝2)]下對織物進行快速練漂,并與傳統練漂工藝進行比較,結果見表7~表10。

表7 快速工藝與傳統工藝練漂效果對比

由表7可以看出,兩種快速練漂工藝處理織物的白度與傳統練漂工藝接近,毛效較傳統練漂工藝稍高,強力保留率略高于傳統練漂工藝;快速練漂工藝處理后練漂殘液pH為8.8~9.3,明顯低于傳統練漂工藝的11.31;洗水一次后,快速練漂工藝洗水殘液pH為8.2~8.5,雙氧水殘留約10×10-6,除氧后即可進行后續染色,較傳統練漂工藝省去過酸中和工序,節水1~2缸,省時20~40 min。

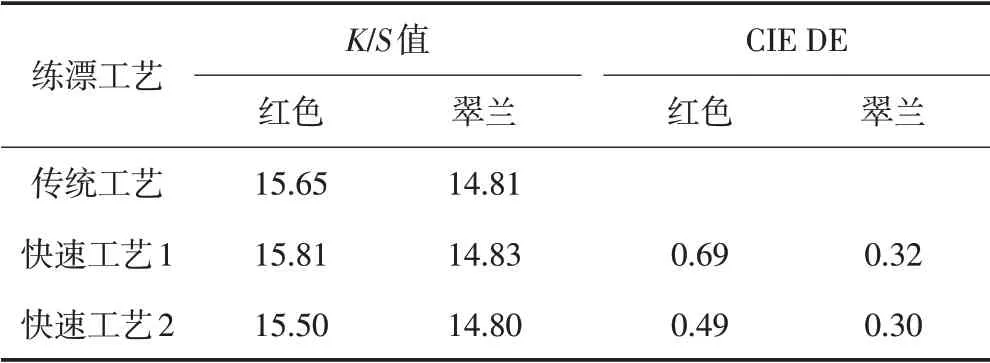

由表8可以看出,經快速練漂工藝加工后的織物,染色K/S值與傳統高溫練漂工藝相近,兩者色差CIE DE值均小于1.0。

表8 3種工藝處理織物染色性能對比

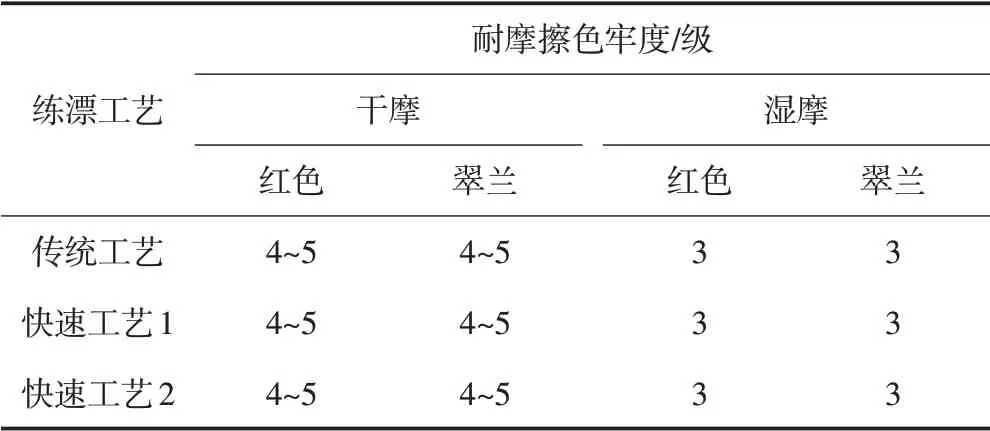

由表9、表10可知,3種練漂工藝處理織物染色后的耐皂洗色牢度、耐摩擦色牢度一致,說明經快速練漂工藝加工的織物完全可以滿足后續染色需要。

表9 3種工藝處理織物染色后耐皂洗色牢度對比

表10 3種工藝處理織物染色后耐摩擦色牢度對比

3 結論

(1)由仿酶金屬活化劑、精練劑、穩定劑復合制備的高效精練劑白凈靈LB可顯著降低NaOH用量,在NaOH用量為0.5~0.6 g/L時具有良好的練漂效果;練漂結束后,不需要中和洗水,省水、省時。

(2)在40支純棉雙面針織布上優化的快速練漂工藝為:NaOH 0.6 g/L,30%雙氧水6 g/L,白凈靈LB 1.0 g/L,浴比1∶10,100℃處理30 min或110℃處理15 min;與傳統練漂工藝相比,快速練漂工藝處理織物的白度相近、毛效略好,強力保留率高;活性染色織物的K/S值和各項色牢度均達到傳統練漂工藝水平。