大型鋁電解槽新式陰極型鋼保溫技術生產應用研究

王志謙,溫鐵軍,2,張洪濤,2

(1伊電控股集團有限公司 2河南省鋁電解工程技術中心;河南 伊川 471300)

鋁電解生產由強大電流電經陽極碳塊通過鋁液層傳遞到陰極碳塊,由陰極型鋼(陰極鋼棒)導入電解槽槽周母線,連入下一臺電解槽,電解槽周圍母線的直流電在內襯熔體區形成磁場,鋁液中的水平電流和垂直磁場相互共同作用產生電磁力,使鋁液的產生波動,波動越大,電解槽能耗和槽況越差。本研究項目在300KA電解槽采用新式陰極鋼棒結構技術,加寬陰極鋼棒和炭塊燕尾槽寬度,將陰極鋼棒和炭塊燕尾槽按照一定加寬,配套優化保溫材料,從而改變陰極鋼棒的導電結構,降低鋁液中的水平電流,提高電解槽的穩定性、優化熱場,降低爐底壓降、降低能耗、提高電流效率[2]。

1 電解槽新式陰極鋼棒結構、保溫結技術特點

1.1 電解槽新式陰極鋼棒結構

電解槽新式陰極鋼棒結構技術采用對陰極鋼棒和炭塊燕尾槽寬度,將陰極鋼棒和炭塊燕尾槽按照一定比例加寬,從而改變陰極鋼棒的導電結構,減少水平電流,減小槽內鋁液流體的流動和波動性,適用匹配電解低溫低電壓節能生產。提高電解槽的有效極距,提高電解槽的穩定性、降低爐底壓降、降低槽電壓,提高電流效率。從而達到大幅降低電解生產能耗。

電解槽保溫結構升級是配套陰極加寬鋼棒技術,對電解槽槽內襯內保溫設計進一步的優化,減少槽體散熱損失。保持電解槽熱平衡,利于電解生產形成穩定規整的槽膛,保證電解生產平穩高效生產運行。①實驗技術的重點:研究新型鋼棒及內襯改變對電解槽三場的影響程度。后的工藝技術控制條件,利于形成規整穩定的爐幫。②電解槽新式鋼棒和保溫的生產環境下的電解工藝技術控制管理。③電解槽低溫低電壓節能生產技術的運行空間。

1.2 電解陰極鋼棒和內存的優化改變

試驗采用普通鋼材陰極鋼棒,對電解槽陰極鋼棒、陰極炭塊進行結構及保溫方案進行改造,鋼棒尺寸要由原來的198mm×70mm改為198mm×90mm,陰極燕尾槽的尺寸原來的200mm×90mm改為200mm×110mm。對保溫材料進行升級研發:側部為10mm厚納米保溫層,底部為10mm厚納米保溫層,端頭部位為15mm厚納米保溫層;需改進加厚為:側部為12mm厚納米保溫層,底部為15mm厚納米保溫層,端頭部位為20mm厚納米保溫層[3]。

1.3 電解槽陰極鋼棒變化模擬仿真計算

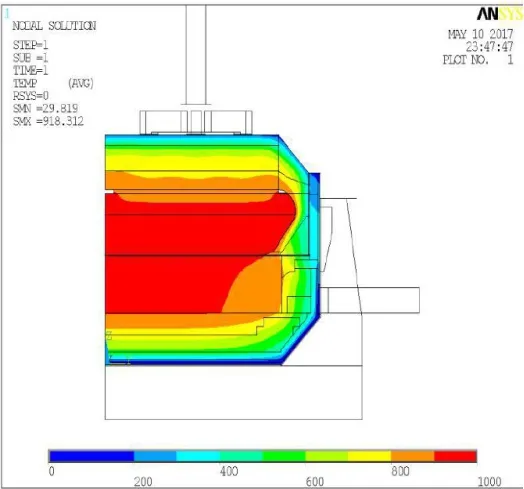

(1)原陰極鋼棒及內襯電解槽。計算電解槽運行平均電壓3.902V,對應極距為5.0cm。其中陽極電壓0.346V,電解質電壓1.394V,陰極電壓0.290V。電解槽等溫線分布如圖2所示,900℃等溫線基本在炭塊底部,這是由于槽溫較低所致。800℃等溫線在保溫磚層上部,整體850℃等溫線在防滲層中,能夠保證電解槽的防滲性能。結果顯示電解槽側壁平均溫度304℃,槽底平均溫度64℃。

圖1 70×198mm鋼棒電解槽等溫線分布

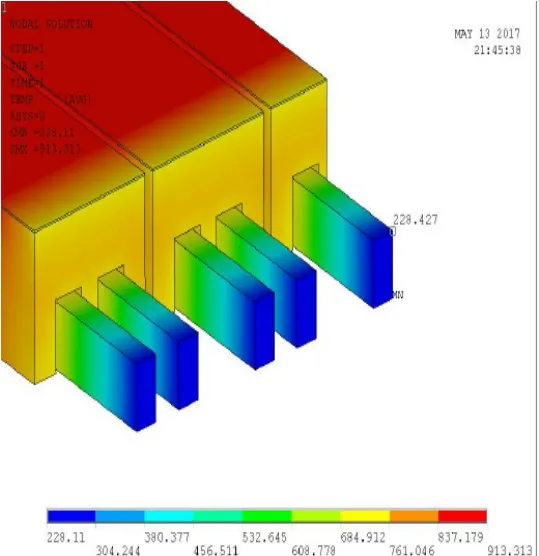

圖2 電解槽鋼棒頭溫度

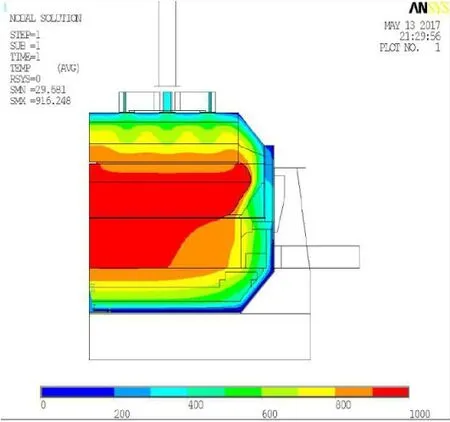

(2)新式陰極鋼棒結構技術電解槽模擬仿真。計算電解槽運行平均電壓3.877V,對應極距為5.0cm。其中陽極電壓0.349V,電解質電壓1.394V,陰極電壓0.261V。電解槽等溫線分布如圖5所示,圖中顯示槽底等溫線位置與鋼棒截面70×198mm時類似,但側壁等溫線變化很大。側部800℃等溫線在70×198mm鋼棒時基本在陰極外側,但鋼棒截面修改為90×198mm后,800℃等溫線進入炭塊以內,導致電解質可能在炭塊區域凝固。電解槽爐幫形狀如圖6所示,圖6說明了鋼棒由70×198mm修改為90×198mm后,維持內襯結構形式和極距不變,爐幫厚度由11.9cm增加到14.9cm,伸腿長度由11.3cm增加到15.1cm[4]。

圖3 新式鋼棒截面修改后電解槽等溫線分布

圖4 電解槽鋼棒頭溫度

2 電解槽新式陰極型鋼保溫技術試驗情況

試驗選取300KA電解槽#42XXH和24XX#兩臺,在2017年大修應用并啟動生產。為了科學的準確的對比試驗項目結果,在同期同工區選取兩臺大修啟動的4XX9和4X1X普通電解槽對比驗證

(1)在2017年電解槽大修中,我們在兩臺電解槽采用鋁電解槽新式陰極型鋼保溫技術,陰極碳塊采用50%石墨質,加寬燕尾槽陰極碳塊,鋼棒采用普通加寬鋼棒,配套電解槽內襯保溫技術。兩臺對比電解槽陰極碳塊采用50%石墨質,鋼棒采用普通鋼棒,電解槽普通保溫技術。

(2)試驗電解槽一年的生產運行情況。①#2XXX槽:工作電壓3.935V,鋁水平32cm,電解質水平16cm。槽溫917℃,爐底壓降309mV,鋼棒溫度平均250℃,鋼窗溫度平均263℃。#42XX槽:工作電壓3.92V,鋁水平32cm,電解質水平16.5cm。槽溫916℃,爐底壓降270mV,鋼棒溫度平均245℃,鋼窗溫度平均255℃。②試驗槽啟動爐底壓降情況。

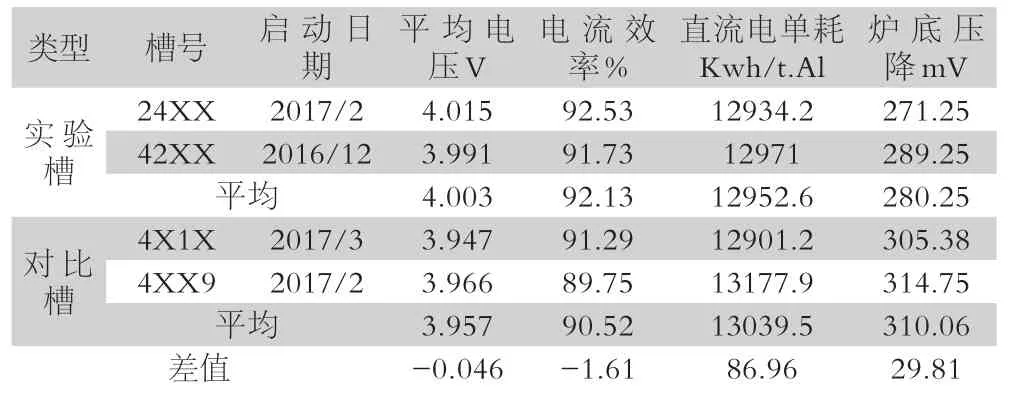

表1 電解槽生產運行1年技術指標

(3)試驗電解槽3年的生產運行情況。

表2 電解槽生產運行3年技術指標[5]

(4)試驗結論。電解槽新式陰極型鋼保溫技術應用試驗,隨著電解生產周期的延長,試驗較高爐底壓降電解槽明顯下降,從焙燒啟動初期的302.5mv生產運行3年降低到271.25mv,正常電解槽生產運行隨時間的延長,爐底壓降緩慢增高。這種現象值得研究。兩臺試驗槽爐底壓降和對比槽降低了29.8Mv,直流電單耗降低86.96Kwh/t.Al,對電解槽生產技術指標明顯的改善。

3 結語

鋁電解槽采用普通鋼材對陰極鋼棒尺寸進行結構優化,改變陰極鋼棒的導電結構,對電解槽內襯材料保溫進行同步優化,改善電解槽磁場、電場和熱場,降低鋁液中的水平電流,提高電解槽的穩定性、降低爐底壓降、降低能耗、提高電流效率,利于保持電解生產熱量、物料平衡。我國電解鋁產能占據全球的55%,電解新技術應用節能規模和效益巨大,電解槽陰極型鋼和保溫配置的技術研究前景廣闊。