燃煤電廠脫硫制漿系統優化研究

張斐

(華能平涼發電有限責任公司,甘肅 平涼 744000)

1 引言

在燃煤電廠煙氣脫硫工藝中,石灰石-石膏濕法脫硫(FGD)是應用最廣泛的一種脫硫技術。隨著環保要求的提高,二氧化硫的排放標準進一步嚴格,燃煤電廠的運營成本逐漸升高,如何在滿足環保排放要求的基礎上降低脫硫運營成本是擺在火力發電廠面前的一個重要課題。本文以我廠石灰石-石膏濕法脫硫制漿系統作為研究對象,通過分析研究制漿系統的原理及控制策略,探索影響石灰石漿液性能和制漿系統耗電率的主要因素。通過現場優化試驗和性能分析,提出了制漿系統的優化運行措施,對降低火電廠脫硫系統的運營成本具有一定的指導意義。

2 脫硫石灰石漿液的制備原理

石灰石漿液制備系統的主要功能是為煙氣脫硫系統提供符合要求的石灰石漿液作為煙氣中二氧化硫的吸附劑。石灰石顆粒經上料系統輸送至石灰石料倉,由稱重皮帶輸送至球磨機與補充水混合,經濕式球磨機研磨后進入石灰石漿液再循環箱,通過漿液再循環泵輸送至石灰石漿液旋流器進行分離,在離心力的作用下漿液被分為頂流和底流,頂流溢流至石灰石漿液箱,由石灰石漿液泵供給吸收塔參與煙氣脫硫反應,而底流則返回球磨機重新磨制。脫硫石灰石漿液的制備原理流程圖見圖1。

圖1 脫硫石灰石漿液的制備原理流程圖

3 脫硫石灰石漿液制漿影響因素分析

3.1 石灰石粒徑的影響

石灰石粒徑是影響制漿系統電耗的重要因素,粒徑過小雖然可降低制漿系統電耗,但會造成采購成本的成倍增加,經濟效益欠佳。粒徑過大會造成球磨機功耗增大,導致石灰石漿液濃度增大,降低了漿液與煙氣的接觸面積,影響脫硫效率。所以應嚴格控制入廠石灰石粒徑,最大不得超過設計粒徑(<20mm)。

3.2 石灰石給料量的影響

濕式球磨機要保證最佳出力,入口給料量必須保持在設計出力下運行。日常運行中可根據球磨機出口漿液密度,調整稱重皮帶運行頻率對球磨機入口給料量進行調節。如果給料量調整不當,將會造成球磨機功耗增加,再循環箱液位難以控制,嚴重時還會導致球磨機過負荷,漿液濃度增大,使得石灰石供漿泵葉輪、機械密封以及石灰石供漿管路磨損加劇,危及設備安全,增加設備維護成本。

3.3 球磨機加載鋼球量的影響

球磨機鋼球的加載量是保證研磨能力的一個重要因素,為了保證球磨機的研磨能力,球磨機應按照設計規范定期補充不同規格大小的鋼球,以保證其最佳的鋼球加載量。鋼球太少,球磨機研磨能力下降,制漿系統電耗增加,同時還會造成石灰石漿液細度增大,降低煙氣與漿液的接觸面積從而影響脫硫效率。鋼球太多,則鋼球不能被筒體有效提起,增加電耗的同時還會造成鋼球磨損加劇。

3.4 石灰石旋流器的影響

石灰石漿液切向進入石灰石旋流器,在離心力的作用下漿液被分為頂流和底流,頂流溢流至石灰石漿液箱,由石灰石漿液泵供給吸收塔參與煙氣脫硫反應,而底流則返回球磨機重新磨制。漿液分離的效果取決于旋流器沉沙嘴的直徑、旋流器入口壓力以及旋流器入口漿液濃度等。沉沙嘴直徑大小保證了頂流的密度,隨著運行時間的增加,沉沙嘴直徑逐漸增大,導致底流流量增加,影響分離效果,此時應及時更換沉沙嘴。在旋流器入口漿液濃度一定的條件下,提高旋流器入口壓力可提高旋流器的分離效果。

3.5 旋流器入口壓力

石灰石漿液濃度主要取決于漩流器的入口壓力。若壓力過高分離效果加劇,則會造成頂流密度下降,影響脫硫效果;若壓力過小則分離效果減弱,底流流量增大,球磨機運行時間增多,電耗增加。所以必須嚴格控制旋流器入口壓力,在保證頂流密度合格的同時,降低底流流量,達到最佳運行工況。

4 脫硫制漿控制技術優化

4.1 旋流器入口壓力與頂流濃度的關系

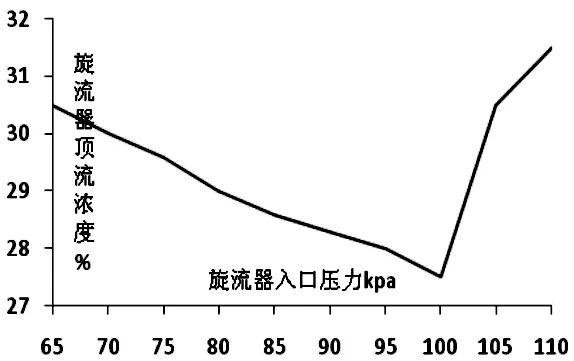

在石灰石漿液制備過程中調整運行工況,保持給料量、補充水量、沉沙嘴直徑不變,測定不同旋流器入口壓力下對應的頂流濃度,繪制曲線圖見圖2。

圖2 旋流器入口壓力與頂流濃度關系圖

由圖2可得,當旋流器入口壓力在65~l00kPa時,頂流濃度隨旋流器入口壓力的增大而減小。當旋流器入口壓力在100~l10kPa時,頂流濃度隨旋流器入口壓力的增大而增大。

4.2 旋流器入口壓力與底流濃度的關系

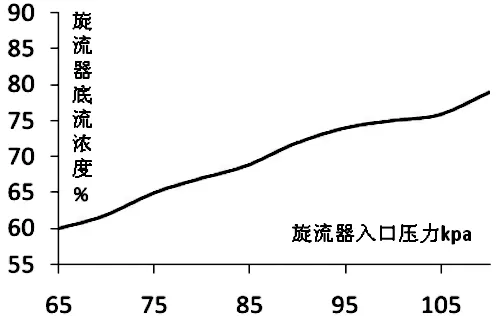

在石灰石漿液制備過程中調整運行工況,保持給料量、補充水量、沉沙嘴直徑不變,測定不同旋流器入口壓力所對應的底流濃度,繪制曲線圖見圖3。

圖3 旋流器入口壓力與底流濃度關系圖

由圖3可得,當旋流器入口壓力在65~l05kPa時,底流濃度隨旋流器入口壓力的增大而增大。

4.3 旋流器入口壓力的調整

旋流器入口壓力是影響石灰石漿液濃度的重要因素,由圖2和圖3的關系分析可知,當旋流器入口壓力保持在86kPa運行時可達最佳運行工況,實際運行中可根據石灰石漿液濃度對旋流器入口壓力進行調整。

4.4 給料量的調整

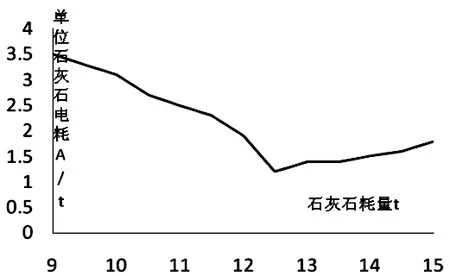

本廠球磨機設計出力為15t/h,在其它運行條件不變的情況下,調整石灰石給料量,得出給料量與球磨機單位電耗的關系曲線見圖4。

圖4 給料量與球磨機單位電耗關系圖

由圖4可得,當給料量在12.5t/h運行時球磨機達到最佳運行工況。日常運行中可通過石灰石漿液濃度對給料量進行調整。當石灰石漿液濃度偏大時可適當降低給料量,但不能過低,否則將會使得球磨機單位電耗大大增加;當石灰石漿液濃度偏小時,則可以適當增加給料量,避免石灰石漿液濃度不合格影響脫硫效率。

4.5 補充水量的調整

流經球磨機筒體的補充水量是運行中的一個重要參數,其值的大小直接影響球磨機內固體顆粒的攜帶能力。當補充水量過大、漿液過稀時,由漿液帶出的大粒徑石灰石料在篩網筒內回料環作用下返回球磨機繼續研磨,導致制漿系統循環倍率增加,電耗增大。因此可適當減少補充水量,使石灰石漿液濃度滿足要求,但是不能過低,避免造成管道堵塞。根據旋流器入口壓力與頂流濃度、底流濃度的關系,當旋流器入口壓力在86kPa運行時達到最佳工況,測量此時石灰石旋流器頂流密度為1220kg/m3,滿足現場運行需要,所以當補充水量為10.25t/h時達到最優運行工況,實際運行中可根據石灰石漿液密度對補充水量進行調整。

4.6 球磨機電流的調整

球磨機的運行電流是鋼球加載情況的真實反映,球磨機應按照設計規范定期補充不同規格大小的鋼球,以保證其最佳的鋼球加載量。通過現場試驗可知球磨機運行電流在46.7A左右時達到鋼球添加比例、數量最優。日常運行中應加強球磨機運行電流監測,發現球磨機運行電流與最優工況電流偏差5%以上時,應及時添加鋼球以保證球磨機長期處于優化狀態運行。

5 結語

隨著國家環保政策的日趨嚴格,燃煤電廠脫硫系統的運營成本不斷攀升。為了實現脫硫系統的經濟環保運行,挖掘脫硫系統的運行潛力勢在必行。本文主要針對燃煤電廠石灰石-石膏濕法煙氣脫硫制漿系統展開研究,從制漿系統的影響因素入手,對制漿系統不同運行工況進行試驗分析,得出了脫硫制漿系統的運行優化措施,在制備合格石灰石漿液的同時降低了廠用電耗,為脫硫系統高效運行提供技術指導,為設備的健康安全提供了保障。