高含硫常減壓裝置損傷模式分析

王曉博,錢曉龍,邱志軍

(1.中國特種設備檢測研究院,北京 100029;2.中化泉州石化有限公司,福建 泉州 362103)

近年來,隨著國內多項煉化一體化項目的正式開工、投產,來自中東、中亞地區的高硫原油進口量大幅增加,由于原油來源廣泛,有可能致使實際硫含量和酸值超過設計指標,這將對做為石油化工行業“龍頭”裝置的常減壓裝置及下游相關設備和管道造成不同程度的腐蝕。本文通過對某石化企業常減壓裝置進行RBI分析(基于風險的檢驗),并結合停車檢修時發現的腐蝕問題來探討中東高含硫原油對常減壓裝置的腐蝕影響,為相關企業的日常管理提供參考。

1 裝置日常腐蝕檢查

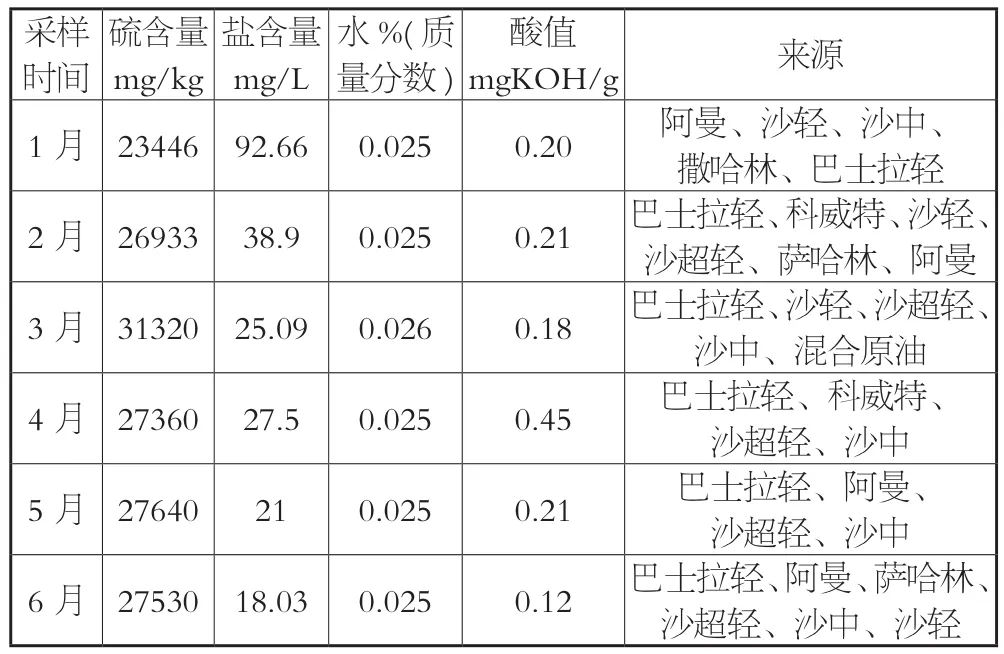

某石化常減壓裝置由原油電脫鹽系統、加熱爐及換熱網絡系統、常壓蒸餾系統、一段減壓蒸餾系統、二段減壓蒸餾系統5部分組成。自2013年12月投產以來,主要加工中東高硫原油、涉及沙輕、沙中、巴士拉輕、薩哈林、阿曼、沙超輕等。表1為2016年1月至6月裝置主要加工原油性質。可以看出,雖然主要加工原油來自中東地區,但硫含量、鹽含量波動頻繁,總體酸值較低。在經過電脫鹽后,原油的鹽含量總體都低于控制指標3mg/L。

表1 某石化常減壓裝置2016年1月至6月加工原油基本性質

裝置日常介質監測點主要分布在脫鹽前原油、脫鹽后原油、初頂氣、常頂氣、減頂氣、煙道氣等相關設備部位。自投用以來一直持續實施在線測厚工作,通過數據分析可知:(1)“三頂”相關分析指標(如氯離子、鐵離子、pH值)時有超標,說明塔頂“三注”工藝仍需優化;(2)常頂空冷器、初頂空冷器、減頂冷凝器及出口管線腐蝕嚴重;其中常頂空冷器出口管線在線監測最大腐蝕速率為2.2932mm/a、初餾塔頂空冷入口總管在線監測最大腐蝕速率為0.1880mm/a、一段減頂一級冷凝器出口管線在線監測最大腐蝕速率為0.0273mm/a;(3)常頂換熱器出口彎頭及直管段減薄嚴重,已進行貼板處理。

2 裝置風險水平分析

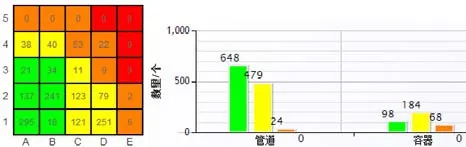

通過設備數據收集整理、運行狀況及工藝數據分析,計算得到該常減壓裝置的風險分布圖,如圖1所示。其中紅色部分為高風險、橘黃色部分為中高風險、黃色部分為中風險、綠色部分為低風險。由圖可知,雖然該裝置加工中東高硫原油,但由于投用時間較短且原油酸值較低,因此整體風險水平并不高。

圖1 常減壓裝置壓力容器、壓力管道風險分布圖

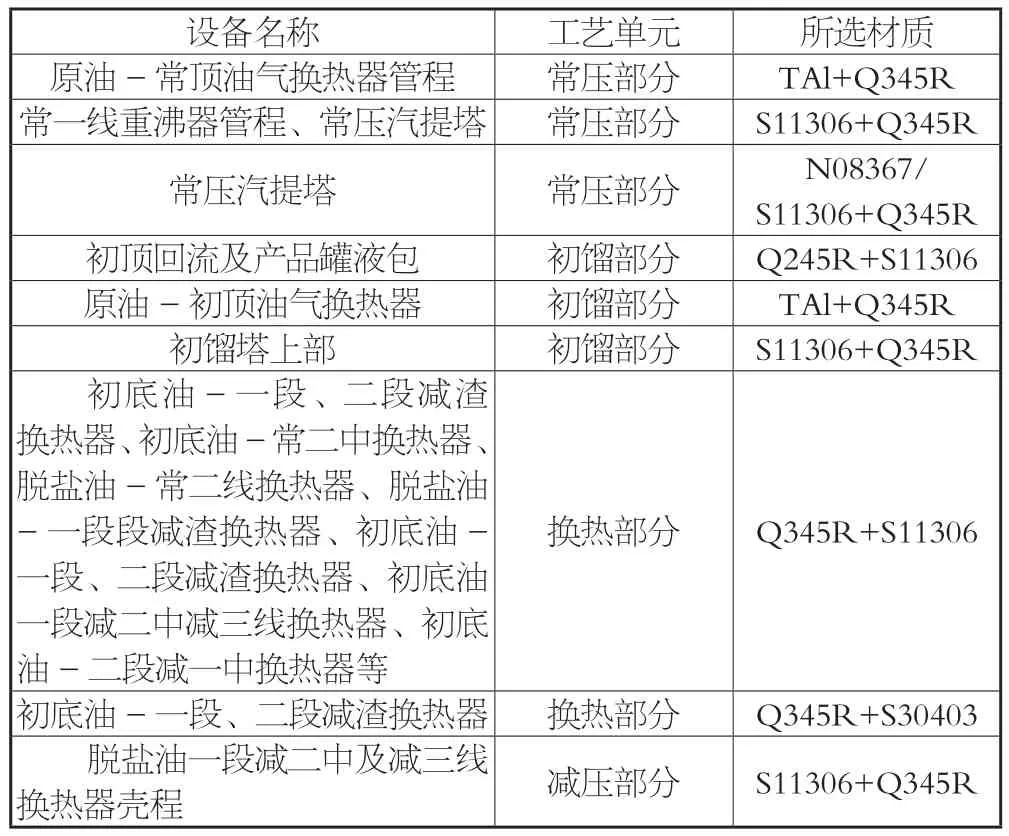

評估發現裝置主要風險集中在“三頂”管道部分,容器風險相對較低(除換熱管束外),由于裝置加工原油含硫量較高,故塔底重油線風險也相對較高。煉制高硫原油時,減壓塔底減渣一次換熱器腐蝕最為嚴重,但由于該裝置大部分容器采用了不銹鋼襯里,具體信息詳見表2,故減渣一次換熱器風險水平并不高。

表2 常減壓裝置選材統計

3 裝置大修檢驗時腐蝕調查

該常減壓裝置于2017年12月進行了首次停機檢修,檢修過程中發現整個裝置存在較多腐蝕現象,尤其常壓塔頂、減壓塔內壁與內構件腐蝕的問題比較突出,設備及管道存在的主要腐蝕問題包括:(1)初餾塔及常壓塔塔頂以及塔頂冷凝冷卻系統的初凝區(露點部位)腐蝕問題較為嚴重;(2)初餾塔及常壓塔上部塔壁與內構件、原油-初頂油氣換熱器、原油-常頂循換熱器等換熱器管程介質側等部位腐蝕較為突出,管束堵塞較為嚴重;(3)常壓塔上部及其內構件、原油-初頂油氣換熱器管程介質側等部位腐蝕較為明顯;(4)減壓塔內壁各焊縫、內構件表面以及減壓塔進料線等部位高溫硫腐蝕特征較為明顯;(5)循環水系統腐蝕比較嚴重。

3.1 初餾系統

原油-初頂油氣換熱器主體材質(管/殼)為TA1+Q345R/Q345R,操作溫度(管/殼)為110/62;設計壓力(管/殼)為0.16/2.14;介質(管/殼) 為初頂油氣/原油,檢查時發現管箱內壁存在多處凹坑,最深約1.5mm,此外,管箱分程隔板表面有一層輕微銹垢,垢下腐蝕輕微,判定為氯化銨腐蝕。

3.2 常壓系統

常壓塔主體材質為N08367+Q345R(上部)/S11306+Q345R(下部),操作溫度137 (塔頂)/ 364(塔底 ) ℃,操作壓力 0.09(塔頂 )/ 0.12(塔底 )MPa,介質為油品、油氣、水蒸氣。內部檢查時發現器壁內表面及塔頂回流管頂部附著疏松垢物,垢層下密布輕微小蝕坑,局部區域點狀垢物連接成線,垢物顏色漸變為黑褐色,判定為鹽酸腐蝕與氯化銨腐蝕共同作用的結果。

原油-常頂循換熱器主體材質(管/殼)為Q345R/ Q345R,操作溫度(管/殼)為118/98℃;操作壓力(管/殼)為0.96/2.0 MPa;介質(管/殼)為常頂循/原油,檢查時發現管箱內隔板表面存在成片蝕坑,最深約1.0mm,且在管箱內壁表面發現數條條狀蝕坑,長約5~20cm,深約0.5mm;此外,換熱管管口堆積了大量灰色垢物,堵塞管口判定為鹽酸腐蝕與氯化銨鹽腐蝕共同作用的結果。

3.3 減壓系統

一段減壓塔主體材質為S11306/ S30403+Q345R、操作溫度70(塔頂)/366(塔底)℃、操作壓力-0.0984 MPa、介質為油、油品、水蒸汽。內部檢查時發現塔底內壁存在多處蝕坑,最大深度約1.5mm,判定為高溫硫腐蝕。

4 主要損傷模式分析

4.1 高溫硫化物腐蝕

碳鋼或其他合金在高溫下與硫化物反應發生的腐蝕。其腐蝕形態多為均勻腐蝕,有時表現為局部腐蝕。高流速部位會伴隨沖蝕現象;腐蝕發生后材料表面多覆蓋有硫化物膜;通常在鐵基合金溫度超過260℃時開始發生且溫度越高,腐蝕越快。

物料中的硫腐蝕是指在高溫下能夠發生熱分解產生硫化氫的硫化物及其他活性硫化物引起的腐蝕,考慮到一些硫化物相對更容易反應生成硫化氫,故介質的腐蝕能力與其總硫含量不完全對應;而且反應生成的硫化物保護膜可以對基材提供一定程度的防護效果。

也有相關研究表明,當原油總酸值超過0.5mgKOH/g時,易在220~420℃溫度范圍內發生高溫硫腐蝕。因此高溫硫化物腐蝕易發生部位主要包括塔器、高溫管線、加熱爐爐管、高溫換熱器等。腐蝕較為嚴重的部位包括常壓轉油線、減壓轉油線、常壓塔下部塔盤及抽出側線的管道、換熱器等、減壓塔下部填料及抽出側線的管道、換熱器等、常壓爐輻射室爐管、減壓爐輻射室爐管等。

4.2 鹽酸腐蝕

金屬與鹽酸接觸時易發生全面或局部腐蝕,原油雖然經過電脫鹽后鹽含量大幅降低,但其中仍含有微量的鎂鹽、鈣鹽甚至鈉鹽,這些鹽水解后形成的HCl隨油氣一起進入塔頂冷凝系統,當和原油中的水汽及塔頂注水接觸后易發生冷凝,最初析出的液滴酸性很強(pH值低),腐蝕速率也很高。在這種腐蝕環境中,原油中的H2S及反應生成的H2S會加速腐蝕。

因此常壓塔塔頂冷卻系統及減壓塔頂真空噴射器和冷凝系統易發生鹽酸腐蝕。它通常和氯化銨腐蝕相伴發生。

4.3 氯化銨腐蝕

氯化銨在一定溫度下結晶成垢,在無水情況下易發生全面或局部腐蝕,腐蝕部位多存在白色、綠色或灰色鹽狀沉積物,沉積物下以點蝕最為常見。

高溫油料冷卻時氯化銨鹽會結晶成垢,結垢程度主要取決于氯化銨濃度和溫度,即使溫度遠遠超過水的露點溫度(>149℃),也會腐蝕管線和設備;而且氯化銨鹽易吸濕潮解,少量水即可造成嚴重腐蝕,最大腐蝕速率可超過2.5毫米/年。當氯化銨在高于水露點溫度下析出時,通常需要注入水以溶解氯化銨鹽。

因此“三頂”系統的低溫輕油部位及換熱器、空冷器、水冷器和相關附屬工藝管線易發生氯化銨腐蝕。其特點是氣相水境中腐蝕極為輕微,但在液相水環境中腐蝕較為嚴重,尤以換熱后的初凝部位腐蝕最為嚴重。

4.4 環烷酸腐蝕

在177~427℃溫度范圍內,原油中的環烷酸易對金屬材料的腐蝕,考慮到環烷酸可以隨原油一起被蒸餾、冷凝,因此會在與其相近的沸點中形成富集,從而造成相關設備腐蝕加劇。環烷酸腐蝕在高流速區可形成局部腐蝕,如孔蝕、帶銳緣的溝槽等;在低流速凝結區,碳鋼、低合金鋼和鐵素體不銹鋼的腐蝕多表現為均勻腐蝕或孔蝕。

影響環烷酸腐蝕的主要因素為原油酸值及溫度,其中原油酸值影響最為直接。有研究表明,腐蝕速率并不隨酸值的升高而線性增加,在一定溫度范圍內,腐蝕速率與酸值存在一定的極值點,高于此極值,腐蝕速率明顯上升,相關規范標準也把0.5mgKOH/g的酸值定為高酸/低酸原油的分界點。

溫度對環烷酸腐蝕速率的影響存在兩個極值點,第一個溫度極值點為270~280℃左右,第二個溫度極值點為350~400℃左右,400℃以后環烷酸將發生分解,因此不會發生環烷酸腐蝕。

減壓塔下段填料、常壓塔和減壓塔220℃以上的塔壁和塔內件、常減壓塔高溫側線系統大于220℃的管線和換熱器、常壓減壓轉油線、常壓爐爐管、減壓爐爐管內壁等易發生環烷酸腐蝕,尤以減壓系統腐蝕更為嚴重。

5 降風險控制措施

5.1 材質優化升級

結合該石化常減壓裝置RBI分析結果及檢修時腐蝕調查結果可知,雖然該裝置加工的為中東高含硫原油,但設計建造時由于在相關關鍵部位采用了不銹鋼襯里及抗硫化氫鋼、不銹鋼,故總體的腐蝕狀況并不是很嚴重。考慮到該裝置投用時間較短,且所加工原油性質波動較大,基于長周期安全運行的考慮,建議對裝置進行腐蝕適應性評估,重新確定腐蝕設防值,對不符合要求的設備與管道進行材質優化。

5.2 工藝防腐優化

常減壓裝置工藝防腐主要是為了解決諸如“三頂”系統等中、低溫部位重腐蝕問題而采取的 “一脫三注”及在減壓部分注入高溫緩蝕劑的工藝。雖然經過多年發展完善,工藝防腐技術已比較成熟,但由于原油粘度較大且其中的環烷酸有利于乳化,這將造成電脫鹽困難,因此常減壓裝置工藝防腐必須首先保證電脫鹽工序達到規定的工藝指標。此外,對于低溫部位的腐蝕而言,很難通過電脫鹽工序完全避免低溫氯化銨腐蝕。故塔頂“三注”時要嚴控pH指標,如注氨水時,使 pH 值控制在 7.5~8.5。

5.3 加強腐蝕監檢測

常減壓裝置主要的腐蝕監檢測方法有在線測厚、腐蝕探針和化學分析等。在線測厚主要針對“三頂”空冷器,“三頂”溫度大于220℃的易腐蝕部位、轉油線等均勻減薄部位。對于有保溫的管線可以采用渦流測厚技術、高溫管線可以采用電磁超聲技術等。

腐蝕探針主要安裝于“三頂”空冷器或換熱器的進出口管線、回流管出口管線等部位,對腐蝕探針數據異常或監測數據波動較大的部位可以安排在線測厚進行驗證。

化學分析是一種同時具有檢測和監測功能的監控手段,主要涉及脫鹽前/脫鹽后氯離子分析、“三頂”含硫污水水質分析、餾分油中的硫分析等。通過介質化學分析可以判斷被監測部位總的腐蝕情況,以便于及時調整工藝操作,減輕腐蝕。此外,介質化學分析還可以用于監測、評價工藝防腐措施的實際效果。

6 結語

(1)通過RBI分析評估及腐蝕調查可知,該常減壓裝置雖然加工的為中東高硫原油,但由于選材得當,總體風險水平不高、腐蝕問題并不嚴重。

(2)裝置典型損傷模式主要以高溫硫化物腐蝕、鹽酸腐蝕及氯化銨腐蝕為主,環烷酸腐蝕特征并不顯著,此外循環水系統腐蝕比較普遍。

(3)根據RBI分析評估及腐蝕調查結果,建議重點對“三頂”系統低溫管線、減壓塔下部和減壓轉油線進行關注,加大在線測厚頻率。