基于碳排放核算的滌綸低彈絲生產工藝優化

邵景峰,馬創濤,王蕊超,袁玉樓,王希堯,牛一凡

(1.西安工程大學 管理學院,陜西 西安 710048;2.咸陽紡織集團有限公司,陜西 咸陽 712000)

滌綸低彈絲(DTY)作為滌綸化纖的一種變形絲,與一般滌綸相比具有彈性模量高、易洗快干等特性,受到紡織企業以及消費者的關注。然而,由于滌綸低彈絲的生產是由多種性能差異較大的纖維混紡而成,且這些不同組分混紡纖維因性能差異(比如吸濕、放濕性能)經常相互作用并發生化學反應,這使得包括滌綸低彈絲在內的差別化纖維的生產質量和能耗難以有效控制。在此背景下,如何實現差別化纖維生產工藝的優化,從而做到其生產質量的控制以及能耗的降低,成為制約我國差別化纖維生產的瓶頸問題。

國外對于差別化纖維工藝優化的研究主要是探討工藝優化方法和生產過程能耗測量技術:Khayyam等[1]提出了面向纖維生產過程中的隨機優化模型,通過該隨機優化模型在一定范圍內提高了纖維的質量;Raileanu等[2]提出了一種基于多Agent模型的制造車間資源消耗實時測量方法,實現了對整個制造過程工藝的優化。近年來,隨著智能優化理論技術與方法的成熟,其研究的焦點主要集中在基于智能優化理論的工藝優化方面:Wang等[3]基于神經網絡和多目標優化算法提出了一種差別化纖維生產工藝參數及性能的雙向預測方法,該方法能夠有效建立差別化纖維生產工藝與產品性能的函數關系;Kiyono等[4]將正態分布函數引入到纖維取向優化中,提出了一種基于正態分布函數的纖維取向優化方法并實現了對纖維取向的優化。

國內對差別化纖維生產工藝優化的研究,主要集中在基于具體生產實踐的差別化纖維生產工藝優化方面:鄧志文等[5]提出了一種基于柔性梳理的差別化纖維生產工藝優化路線,從而有效提高了差別化纖維梳理質量和效率;高菁[6]在結合具體的甲殼素纖維與天絲精梳長絨棉混紡紗生產實踐的基礎上,對甲殼素纖維混紡紗線生產過程中的工藝流程進行了優化,提高了甲殼素纖維混紡成紗的質量;劉夢雨[7]針對梳理過程中棉結過高的問題,結合具體的生產工藝實踐對差別化纖維生產過程中清梳聯工序的工藝參數,并有效降低了棉結;劉笑瑩等[8]在對棉麻混紡前紡系統設備進行升級改造的基礎上,通過對比實驗研究提出了一種提高制成率的優化工藝方案。近幾年,隨著紡織設備智能化程度的提高,基于數據的工藝參數優化逐漸成為研究的熱點:孫成龍等[9]結合差別化纖維生產工藝,在生產過程數據反饋的基礎之上提出了一種給進速度的優化方法,該方法通過工藝優化提高了生產過程中的效率;舒服華等[10]提出了一種基于正交試驗與灰色關聯分析相結合的針刺滌綸生產工藝參數優化方法,通過工藝數據的驗證表明提高了針刺滌綸防水胎基的斷裂伸長率。

綜上,現有對于差別化纖維生產工藝優化的研究,主要通過采用基于生產工藝實踐的實驗驗證和基于智能優化理論的工藝建模優化方法,實現了對差別化纖維生產工藝流程以及關鍵工藝參數的優化[1-2,4],解決了差別化纖維生產制造過程中存在的效率低下以及產品質量不合格率較高的問題[5-7]。然而,隨著綠色制造理念在紡織行業的不斷深入,還存在差別化纖維生產工藝的優化,以及生產過程能耗問題尚未徹底解決[11]。為此,本文以滌綸低彈絲綠色低碳生產工藝的優化問題為切入點,以滌綸低彈絲纖維加彈工藝為研究對象,以提升滌綸低彈絲產品質量和降低差別化滌綸低彈絲生產過程的能耗為目標,提出了一種基于碳排放核算的滌綸低彈絲生產工藝優化方法,以實現滌綸低彈絲生產過程關鍵工藝參數的優化。

1 能耗計量建模

碳足跡分析作為面向產品制造過程全生命周期的碳排放計量技術[12]受到學者們的關注:Nigam等[13]將碳足跡引入到棉紡生產過程中的能耗計量中,分析棉紗生產過程中能源投入與碳排放;李一等[14]在碳足跡理論的基礎上,對牛仔褲生產過程中的碳足跡進行核算與評價;童慶蒙等[15]提出基于生命周期評價法的碳足跡核算體系等。為此,借助碳足跡理論從物料、能源、廢棄物 3個角度對差別滌綸低彈絲生產過程中的能耗投入、產出關系進行梳理,并對滌綸低彈絲利用輸入-處理-輸出(IPO)方法,構建如圖1所示的滌綸低彈絲生產過程能耗計量模型。

對每個滌綸低彈絲生產工藝流程i,定義輸入量為Ii、輸出量為Oi,這樣在圖1計量模型基礎上,建立式(1)所示的滌綸低彈絲生產過程碳排放函數,即:

(1)

式中:Ci(i=1,2,…,n) 為滌綸低彈絲維生產過程中的各項能源的碳消耗量,kg(以1 kg CO2碳含量基準進行核算,后同);fci為各能源消耗對應的碳排放系數。

2 能耗分析及碳排放核算

2.1 生產過程能耗分析

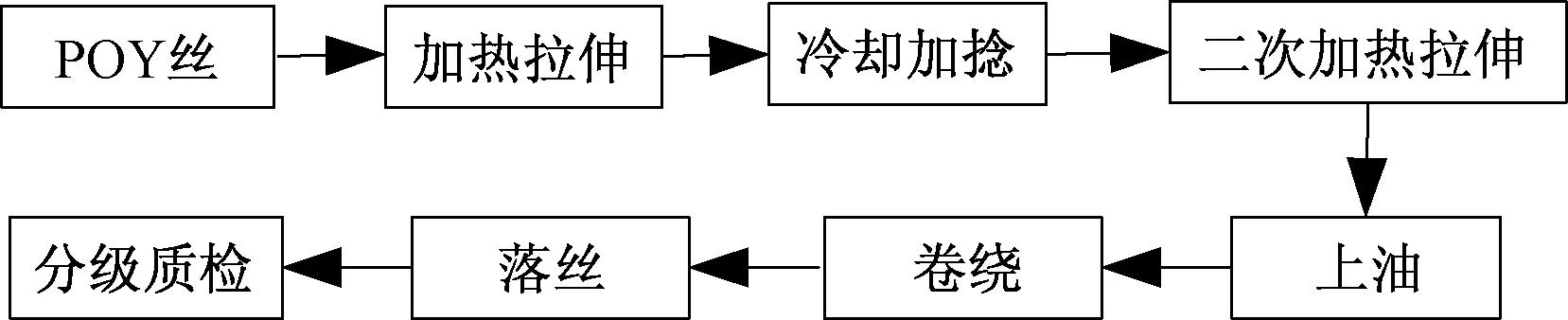

滌綸低彈絲的生產過程主要是將高速紡制滌綸預取向絲(POY)通過牽伸加捻工藝而成,具有流程短、效率高以及質量好的特點。為此,對滌綸低彈絲加彈絲生產工藝流程進行分析,圖2示出其加彈工藝流程。

圖2 滌綸低彈絲加彈的工藝流程Fig.2 Texturing process flow

由圖2可知,滌綸低彈絲的加彈工藝生產流程主要為:首先將POY絲掛絲喂入加彈機中,并通過加熱箱對其進行加熱變形拉伸處理;然后將加熱變形后的絲經過冷卻板冷卻后進行加捻,同時對冷卻加捻處理后的絲進行二次加熱拉伸;然后通過上油處理以減少成型后紗線的靜電效應;最后,經過卷繞、落絲以及分級質檢等工序后出廠。

根據滌綸低彈絲加彈工藝流程,加彈工藝可分為加熱拉伸系統、冷卻加捻系統、加熱定型系統、上油系統、卷繞系統。為此,結合滌綸低彈絲加彈工藝流程,對各系統的碳排放量進行核算。

2.1.1加熱拉伸系統

在滌綸低彈絲生產過程中,由于其在常溫下具有較高的拉伸應力,所以為提高絲條的蓬松性和卷曲性,并降低拉伸過程中出現的毛絲和斷頭,在拉伸之前需對絲條進行加熱,從而保證其在較高溫度下能夠充分拉伸與變形。加熱拉伸系統中的加熱系統采用的是真空密封聯苯蒸汽和電加熱復合加熱的方式,所以其碳排放主要為能源碳排放與工藝碳排放:能源碳排放具體表現為加彈機中牽伸系統電動機電能消耗EMc1與電加熱輔助系統中電加熱絲的電能消耗EHc1;工藝碳排放主要表現為DTY絲在加熱過程中產生的油劑廢氣(以非甲烷總烴計量)排放量NNFEd1。

2.1.2冷卻加捻系統

絲條在經過加熱變形系統后,由于絲條的溫度較高而導致基剛性不足,所以為了固定絲條的熱變形、降低其熱塑性,以使絲條具有一定的剛性,需要將基通過冷卻板冷卻至80 ℃以下,才能保證絲條在假捻過程中的捻度傳遞。在冷卻加捻系統的冷卻過程中,主要是通過金屬板空氣冷卻方法,所以在該過程中的碳排放主要為能源碳排放,具體表現為空壓機電動機轉動的電能消耗EMc2引風機的電動機轉動的電能消耗EMc3以及單錠驅動的假捻裝置電動機的電能消耗EMc4。

2.1.3加熱定型系統

對于冷卻后的絲條,由于其彈性較高而無法對其進行定型,所以為降低其彈性以使絲條能夠具有較好的定型效果,需要將絲條通過加熱定型系統進行加熱。在加熱定型系統中,主要通過非接觸型空氣加熱方式,所以該過程中其碳排放主要為能源碳排放與工藝碳排放:能源碳排放具體表現為空氣加熱器的電能消耗EHc2;工藝碳排放主要表現為DTY絲在加熱過程中產生的油劑廢氣(以非甲烷總烴計量)排放量NNFEd2。

2.1.4上油系統

由于加熱成型后的絲條會產生靜電效應,導致其在卷繞、落絲的過程中出現僵死現象,所以在卷繞、落絲之前需要對絲條進行上油,以減少絲條間靜電效應、斷頭率等對絲條質量造成的影響。所以,在滌綸低彈絲上油系統中的碳排放主要為物料碳排放,具體表現為DTY油劑消耗量。

2.1.5卷繞和落絲系統

滌綸低彈絲在加彈生產過程中通過上油提高了絲條及纖維的抱合力以及強度后,需要對絲條進行卷繞和落絲,從而完成整個加彈生產的工藝流程。所以在該過程中,主要的碳排放為能源碳排放,具體表現為加彈機卷繞系統電動機能耗EMc5和絲條落絲系統電動機的能耗EMc6。

2.2 滌綸低彈絲加彈過程的碳排放核算

在上述生產工藝及能耗分析的基礎上,從能源碳排放、物料碳排放以及工藝碳排放等3個方面,對滌綸低彈絲加彈過程的能源、物料以及工藝消耗進行分析。

2.2.1能源碳排放

在滌綸低彈絲生產過程中能源碳排放主要表現為電能消耗,其過程中加彈機、空壓機、引風機等設備中電動機的電能消耗采用式(2)進行核算。

(2)

式中:EMc為設備電動機的電能消耗量,kW·h;ts和te為設備啟動和停止的時間,h;P為設備中電動機的功率,kW;q為設備中電動機的臺數。

與此同時,對于電輔助加熱系統中電能的消耗量,可采用式(3)進行核算。

EHc=kPhh

(3)

式中:EHc為電輔助加熱系統中電發熱絲電能消耗量,kW·h;k為電輔助加熱系統中發熱絲的根數;Ph為發熱絲的功率,kW;h為電輔助加熱系統工作的時長,h。

通過對電能消耗量核算,可得到整個滌綸低彈絲加彈過程中電能消耗對應的能源碳排放量ECe,即:

(4)

式中:ECe為能源碳排放量,kg;fe為電能對應的碳排放系數,kg/(kW·h);EMci為滌綸低彈絲加彈過程中電動機電能的消耗,kW·h;EHci為滌綸低彈絲加彈過程中電加熱輔助系統中電能的消耗,kW·h。

2.2.2物料碳排放

在滌綸低彈絲生產過程中的能源碳排放主要表現為DTY油劑的消耗,其消耗量采用式(5)進行核算。

OMt=SCpt

(5)

式中:OMt為t時間內上油系統中DTY油劑消耗量,L;s為油輪轉速,r/min;Cp為上油系統中油輪每轉動1次的油劑消耗量,L;t為上油系統的工作時間,min。

在此基礎上,利用式(6)對滌綸低彈絲生產過程中物料碳排放進行分析與核算。

CEm=foOMt=foSCpt

(6)

式中:CEm為上油系統中DTY油劑消耗對應的碳排放量,kg;fo為DTY油劑的碳排系數,kg/(kW·h)。

2.2.3工藝碳排放

滌綸低彈絲生產過程中的工藝碳排放主要表現為加熱拉伸系統中油劑廢氣的排放量NNFEd1(m3)與加熱定型系統中的油劑廢氣排放量NNFEd2(m3),結合滌綸低彈絲加彈的生產實踐,對滌綸低彈絲加彈過程中的工藝碳排放進行分析與核算。

在滌綸低彈絲加熱拉伸系統和加熱定型系統中的油劑排放,主要來源于POY絲中含有的油劑量。根據滌綸低彈絲生產項目的環境評估報告中數據表明,用于生產DTY絲的POY原料中,每噸POY絲中含有的油劑量q為3 kg。同時,在滌綸低彈絲生產過程中約有α=30%的前紡油劑以油劑廢氣的形式排放,約10%的油劑會保留在最終的加彈絲中,50%的油劑會在加熱箱中結焦,10%的油劑會在油氣分離裝置中被回收利用。為此,對于滌綸低彈絲加彈過程中油劑廢氣排放量,可采用式(7)進行分析與核算,即:

NNFEd=NNFEd1+NNFEd2=CPOYqα

(7)

式中:NNFEd為整個滌綸低彈絲加彈過程中油劑廢氣的排放量,m3;CPOY為單位時間內POY絲的消耗量,t;q為每噸POY絲中的油劑含量,m3/t;α為以油劑廢氣形式排放的比例。

進而,利用式(8)對油劑廢氣對應的工藝碳排放量CEp進行核算,即:

CEp=NNFEdfg=CPOYqαfg

(8)

式中:CEp為滌綸低彈絲加彈過程中油劑廢氣對應的工藝碳排放量,kg;fg為滌綸低彈絲加彈過程中排放的油劑廢氣對應的碳排系數,kg/m3。

基于上述分析,利用式(1)可得出整個滌綸低彈絲加彈生產過程中的碳排放函數,如式(9)所示:

foSCpt+CPOYqαfg

(9)

式中,CE為整個滌綸低彈絲加彈生產過程中的碳排放量,kg。

3 工藝優化模型構建

3.1 滌綸低彈絲生產過程碳排放參數確定

滌綸低彈絲生產過程中與碳排放相關的能耗主要由物料、能源、廢棄物等3部分組成,故從物料、能源以及廢棄物3個角度入手,對滌綸加彈絲工藝中與碳排放相關的工藝參數進行分析。

在物料消耗方面,滌綸低彈絲生產過程中的原材料為POY絲以及油劑,其中:POY絲為滌綸低彈絲生產的主要原材料;油劑是滌綸低彈絲生產過程中的輔助材料,其能夠提高絲條的集束性、增加絲條的平滑性、改善絲條的抗靜電性與退繞性能。進而,根據化纖企業的生產的工藝實踐,影響POY絲、油劑消耗的工藝參數主要有牽伸比、油輪轉速、油尺高度。

在能源消耗方面,滌綸低彈絲生產過程中的能源消耗主要可分為電能、水能以及油氣等方面的消耗。其中:電能消耗主要表現為加彈機拉伸、卷繞裝置的動力消耗以及加熱箱中電加熱裝置的電能消耗;水能消耗主要表現為滌綸低彈絲生產過程中加熱以及冷卻裝置中水資源的消耗;油氣消耗主要是指生產過程中對POY加彈絲中的前紡油劑消耗量(包含揮發量)。與此同時,根據滌綸低彈絲具體的工藝實踐可得與能源消耗相關的工藝參數主要有加工速度、加熱箱溫度、油輪轉速等。

在廢棄物排放方面,滌綸低彈絲生產過程中產生的廢氣物主要有廢絲、廢氣、廢水以及廢油等。其中:廢絲表現為滌綸低彈絲生產過程中經過分級質檢出現的不合格品;廢氣主要表現為POY絲及油劑經過加彈機中不同加熱箱后發揮產生的氣體;廢油主要表現為滌綸低彈絲生產過程中經過加熱、上油等工序后產生的廢棄油料。為此,與廢棄物排放相關的工藝參數主要有油輪轉速、油尺高度、加熱箱溫度。

3.2 滌綸低彈絲的生產工藝優化模型

在3.1節的基礎上可以得出,與碳排放相關的可控工藝參數主要有油輪轉速Vo、油尺高度Ho、加工速度Sm、第一加熱箱溫度Tf、第二加熱箱溫度Ts。進而,構建如式(10)所示的碳排放函數與各工藝參數之間的黑箱函數關系,即:

CE(X)=CE(Vo,Ho,Sm,Tf,Ts)

(10)

式中,X={Vo,Ho,Sm,Tf,Ts}表示與滌綸低彈絲加彈工藝碳排放相關的可控工藝參數。

黑箱函數作為產品優化設計中工藝優化的一種方法,由于其沒有明確的解析式,所以無法采用傳統的數學規劃方法對黑箱函數進行求解。而響應曲面法由于具有較少的函數,成為優化黑箱函數主要工具之一[16]。為此,本文采用響應曲面優化方法,對上述構建的碳排放函數及工藝優化模型進行優化與求解。

3.2.1確定實驗因子及區間

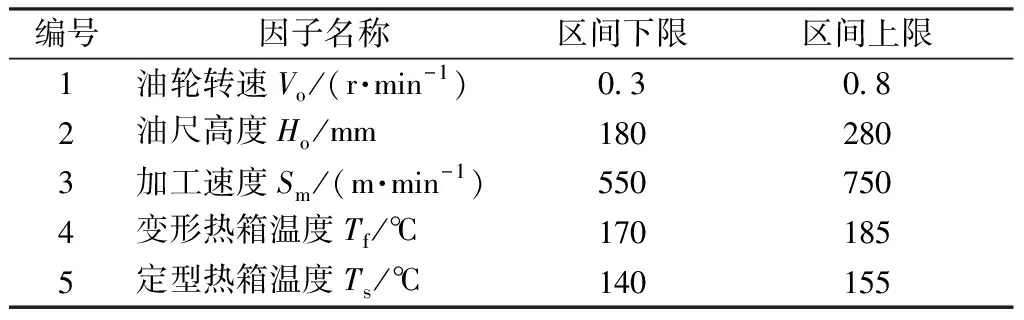

根據滌綸低彈絲加彈生產工藝,選取油輪轉速Vo、加工速度Sm、變形熱箱溫度Tf以及定型熱箱溫度Ts等,將其作為響應曲面優化模型的實驗因子,同時確定如表1所示的實驗因子的區間。

表1 滌綸低彈絲加彈工藝實驗因子區間Tab.1 Interval of the experimental factors in texturing process

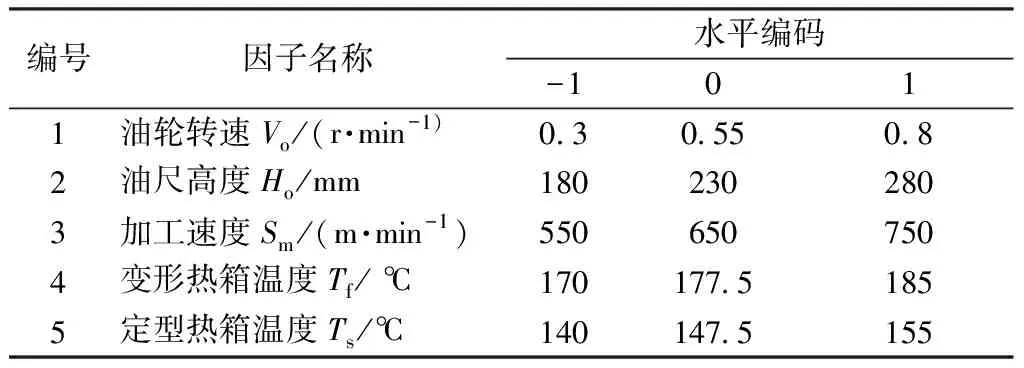

在表1中,由于不同因子具有不同的單位,故需要采用編碼編號方法對因子區間進行線性變換處理,以消除不同區間及單位的影響,具體變換后的工藝實驗因子水平編碼表如表2所示。

表2 線性變換后的實驗因子水平編碼表Tab.2 Table of experimental factors horizontal coding after linear transformation

3.2.2響應曲面模型構建

通過上述5個實驗因子的線性變換處理,可建立5因素3水平的滌綸低彈絲加彈工藝的響應曲面分析模型,具體過程如下。

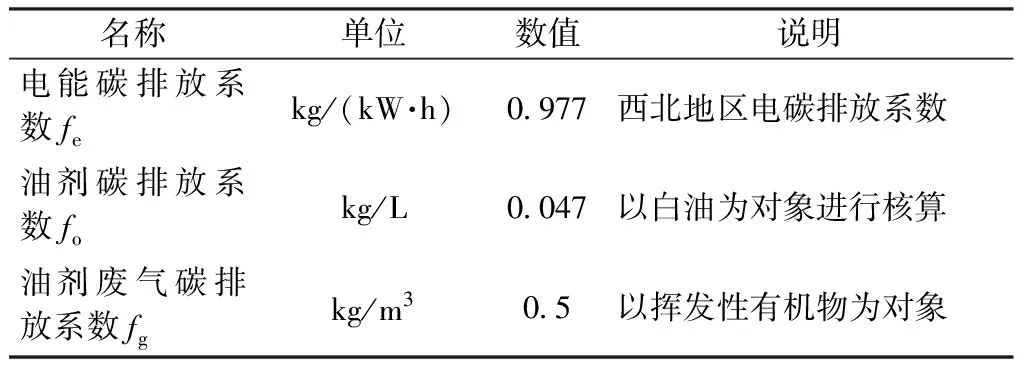

首先,在文獻[17-18]的基礎之上,結合滌綸低彈絲的生產工藝以及環境評估報告,得到了如表3所示的滌綸低彈絲生產過程中的電能、油劑以及油劑廢氣的碳排放系數。

表3 滌綸低彈絲生產過程中碳排放系數Tab.3 Coefficient of carbon emission in polyester drawn texturing yarn production process

然后,利用Design Expert軟件,獲取46組3水平的實驗數據進行核算電能碳排放量,并利用式(9)計算不同工藝參數條件下1 h內滌綸低彈絲加彈過程的碳排放量CE(x),同時對滌綸低彈絲生產過程中的電能消耗的碳排放量進行核算,得到如表4所示的結果。

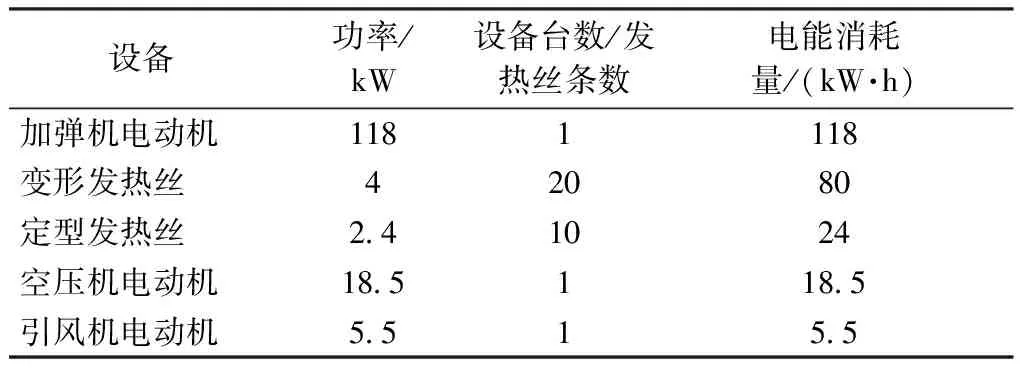

表4 加彈工藝中的電能消耗參數Tab.4 Electricity consumption parameters for texturing process

由表4可知,1 h內滌綸低彈絲的電能消耗量CEe核算結果如式(11)所示。

240.342 kWh

(11)

最后,借助 Design Expert軟件中的隨機實驗,對滌綸低彈絲加彈過程中5個實驗因子與碳排放量間的關系進行分析與優化。進而得到滌綸低彈絲加彈過程中碳排放量與油輪轉速x1、油尺高度x2、加工速度x3、變形熱箱溫度x4、定型熱箱溫度x5間的二次回歸方程。

CE(x)= 8392.4+1 467.05x1+2.631 15x2+0.380 21x3-27.124 2x4-89.423 3x5+0.753x1x2-0.035 7x1x3+0.065 333 3x1x4-9.046 67x1x5+0.000 960 5x2x3-0.013 266 7x2x4-0.014 933 3x2x5-0.002 1x3x4-0.020 39x3x5+0.204 889x4x5-250.313x12+0.002 102 83x22+0.002 141 29x32+0.003 281 48x42+0.252 807x52

4 優化模型的驗證

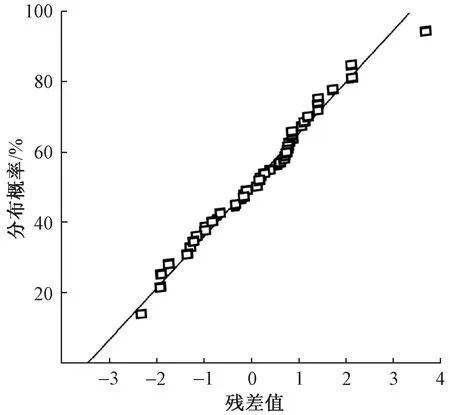

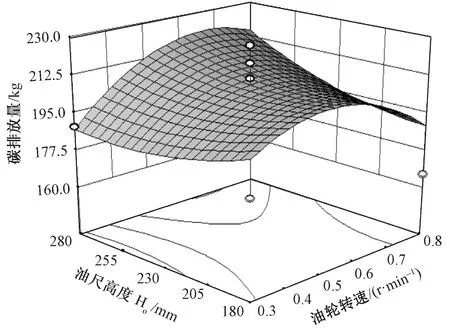

基于3.2節,借助Design Expert軟件,對滌綸低彈絲加彈工藝中的碳排放量與油輪轉速x1、油尺高度x2、加工速度x3、變形熱箱溫度x4、定型熱箱溫度x5之間的二次回歸方程進行擬合,得到碳排量最小時的最優工藝參數,以實現整個滌綸低彈絲加彈生產過程的工藝優化,得到如圖3、4所示的碳排放量與油輪轉速、油尺高度、加工速度、變形熱箱溫度以及定型熱箱溫度擬合關系的擬合效果殘差分布圖,以及碳排放量與油輪轉速、油尺高度間的響應曲面。

圖3 殘差分布圖Fig.3 Graph of residuals distribution

圖4 響應曲面分析結果Fig.4 Results of response surface analysis

由圖3可知,滌綸低彈絲加彈過程中的碳排放量與油輪轉速x1、油尺高度x2、加工速度x3、變形熱箱溫度x4、定型熱箱溫度x5間殘差的正態概率逼近直線的兩側,說明建立的二次回歸方程具有較好的擬合性能。

由圖4可知,在滌綸低彈絲加彈過程中,油尺高度以及油輪轉速2個因素間具有顯著的交互作用關系,碳排放量隨著油尺高度以及油輪轉速的增大而增大,而且當油輪轉速高于0.6 r/min時碳排放量逐漸減小。

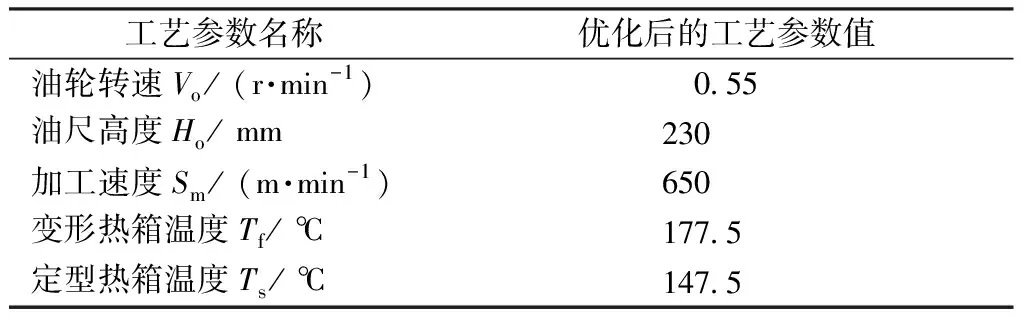

進而,在3.2節碳排放量擬合效果的基礎上,對該二次回歸方程求一階偏導,并令偏導等于0,得到如表5所示的碳排放量最小時對應的工藝參數優化值。

表5 優化工藝參數值Tab.5 Optimized technical parameters

將表5的優化結果代入到3.2節中的二次回歸方程,可以得到:在滌綸低彈絲加彈工藝中,當油輪轉速為0.55 r/min、油尺高度為230 mm、加工速度650 m/min、變形熱箱溫度為177.5 ℃、定型熱箱溫度為147.5 ℃時,整個滌綸低彈絲加彈生產過程中的碳排放量為208.233 kg CO2,實現了對滌綸低彈絲生產過程中與碳排放量相關工藝參數的優化。

5 結 論

借助碳足跡理論,從能源碳消耗、物料碳消耗以及工藝碳排放等方面對滌綸低彈絲生產過程中的碳排放進行了核算,并建立了面向滌綸低彈絲生產過程的碳排放函數。然后,以碳排放函數為目標函數,構建了基于碳排放核算的滌綸低彈絲生產工藝優化模型,并借助響應曲面法對工藝優化模型進行求解。最后,通過算例分析與驗證,結果表明構建的基于碳排放核算的滌綸低彈絲生產工藝優化模型,能夠通過對關鍵工藝參數的優化,降低滌綸低彈絲生產過程中的碳排放量。

FZXB