一種大直徑樁缺陷的處理技術和方法

趙建鏵

(浙江交科工程檢測有限公司,浙江杭州 311215)

0 引言

樁基工程是目前應用最為廣泛的基礎形式,樁基礎能否既經濟又安全地通過設置在土中的基樁,將外荷載傳遞到深層土體中,主要取決于基樁樁身質量是否能達到設計要求[1]。

對于大直徑缺陷樁,其缺陷具體位置和大小的準確定位、定量檢測,缺陷的處理,都比較困難。常用的處理方法一般是鉆二到三個孔到缺陷位置,然后用高壓水槍進行沖洗后壓漿,對于泥質缺陷,問題不大,而對于砂漿等半膠質混凝土缺陷,卻很難處理。采用“中心鉆孔掏除缺陷法”可完全去除樁身內混凝土缺陷,根除了缺陷介質的不同處理方法的局限性。

1 缺陷檢測及分析

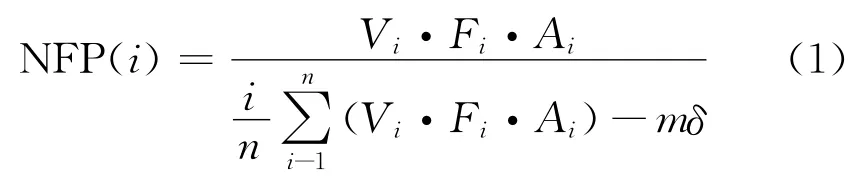

用超聲波法檢測大直徑缺陷樁,由于缺陷界面介質的多元性,造成聲波的繞射,多界面反射等雜亂無章現象,用檢測到的某一參數數據來判斷某種缺陷時,往往會不準甚至誤判[2]。而缺陷的準確定位是處理效果好壞的前提,本案例先采用超聲波檢測方法中的多因素概率分析法(簡稱NSP法),主要確定缺陷的性質、大小和位置,以及處理后用該方法檢測周圍縱切面側壁新舊混凝土的粘合情況。該方法使用多因素分析,即聲速V,頻率E,波幅A,綜合考慮了聲波的繞射、多界面反射等情況。把幾種參數綜合在一起,可較全面地反映缺陷的情況[3]。通過對整體的概率分析,獲得一個綜合判斷值NFP來判斷缺陷的方法,NFP值按下式計算:

式中:NFP(i)為第i點的判據值;Vi、Ei、Ai分別為第i點的聲速、頻率、幅值的相對值,即聲參數分別除以該樁各測點所對應聲參數中最大值所得之商;δ為以上述三個參數相對值之積為樣本的標準差;m為概率保證系數,它是根據與樣本相擬合的夏里埃(Char Liar)所決定的,當NFP<1時,表示該處有缺陷,其值越小,混凝土質量越差;NFP>1時,則無缺陷,其值越大,混凝土質量越好。

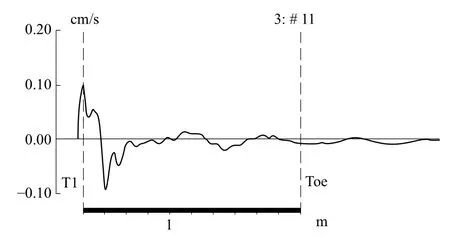

另一種方法是采用較高頻應力波反射法,該方法針對的是淺部缺陷檢測,用超聲波法檢測不到的盲區情況。處理前主要是驗證缺陷,處理后主要是檢測下部新舊混凝土交界面的質量。根據一維波動方程可知,存在波阻抗的界面處必將發生波的反射和透射[4],其函數關系為:

式中:Z為樁的廣義波阻抗;EA為樁的彈性模量;ρ為樁的質量密度;Vp為樁的波速。

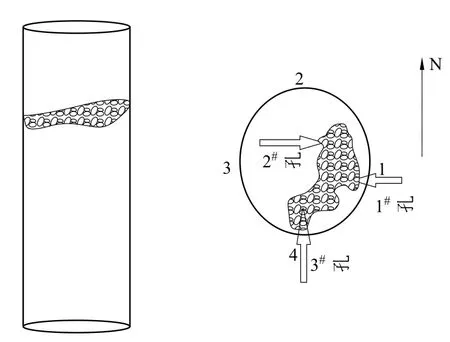

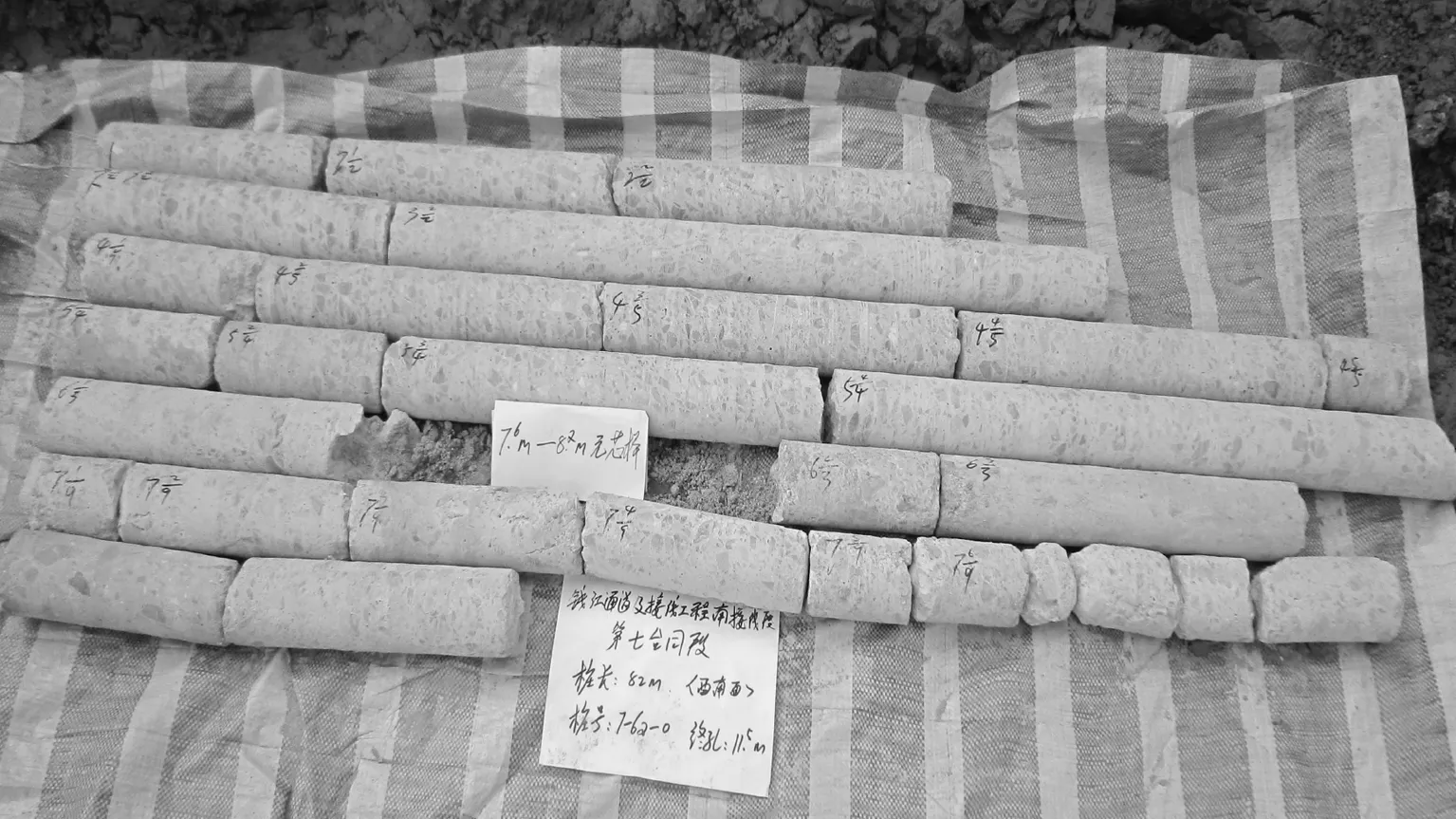

所處理的樁為某工程中一根大直徑缺陷樁,樁的直徑為2 m,樁長82 m,根據所檢測的波形圖1,有五個剖面的波速、波幅均低于臨界值,主要缺陷在7.6~8.2 m。其中1-3#剖面、1-4#剖面、3-4#剖面波速、波幅均大幅降低,判斷夾泥或未膠結砂,1-2#剖面、2-4#剖面、波速、波幅也有一定程度的降低,判斷為膠結不良,以砂為主。根據斜測法及前面超聲波檢測分析方法,該缺陷面積占到樁截面面積的1/3,缺陷位置主要集中在聲測管1、4之間,缺陷介質主要由泥、未膠結砂等組成,低應變檢測波形如圖2,根據式(2),7.6~8.2 m左右存在同向反射。經綜合分析,判斷出缺陷樁面積如圖3。為驗證缺陷介質,先用直徑10 cm鉆頭取芯,1#孔芯樣圖片如圖4,缺陷部位及缺陷情況見表1。

圖1 超聲波檢測波形

圖2 低應變檢測波形

圖3 該樁缺陷圖

圖4 1#取芯孔圖片

從現場實際取芯情況,三個孔缺陷處互不聯通,并且缺陷處芯樣呈泥、砂狀,局部松散,膠結差,若使用高壓水槍沖洗缺陷,也僅局限在每個孔,孔周圍的缺陷仍然無法處理,即使沖洗后壓漿,漿液也難以滲入到周圍的未膠結砂質中,所以采用傳統的缺陷處理工藝對本樁并不適合。

2 缺陷處理

該缺陷已影響到樁身的正常承載力,必須進行處理使之滿足規范要求,處理方法采用“中心鉆孔掏除缺陷法”,如圖5。

圖5 缺陷處理圖

具體處理方法是利用旋挖鉆在缺陷樁中心部位鉆出一直徑為110 cm的豎井,先用A鉆頭旋切出芯體,將芯體周圈與樁身砼之間旋切出環形分隔縫,芯體高度一般控制在50~70 cm,然后換用B型鉆頭,將芯體進行切割破碎成小塊并運出孔外,如此重復上述步驟進行成孔作業,直至旋挖至缺陷部位以下1 m左右。豎井成孔后抽干井內積水,檢查人員下至井內確定缺陷部位,然后派一名操作工人至井內鑿除清理缺陷部位,清理完畢后再由檢查人員下至井內復查缺陷清理情況并拍照。經檢測人員確認清理結果滿足要求后對豎井進行清孔,用高壓水沖洗掉井壁上粘附的鉆渣及松散的砼碎屑。清孔完成后用泥漿泵抽除井內積水,并派人下至井底清除干凈沉渣,然后采用干澆法往豎井內灌注混凝土,采用插入式振搗棒振搗分層澆筑至樁頂,混凝土標號比樁身設計標號高半個等級。豎井內安設通長聲測管,沿井壁均勻布設三根,并保護好樁身原來的聲測管。

1)工藝流程

鉆機定位→旋挖豎井→井內外降水→缺陷部位鑿除→缺陷部位清理檢查驗收→豎井洗孔→抽除井內積水→清理井底沉渣→澆筑混凝土→樁身復檢→樁身質量判定

2)成孔工藝說明

①鉆機類型:鉆機采用YTR280型旋挖鉆機。

②鉆頭類型:鉆頭按使用功能分為兩類,A型鉆頭和B型鉆頭,A型鉆頭用于旋切,將芯體周圈與樁身砼切割分離;B型鉆頭用于切除芯體并運出孔外。

③成孔周期:本方法成孔周期受樁身混凝土強度控制,A型鉆頭對于C30混凝土旋切進度一般在50 cm/h左右。

④成孔作業對樁身砼之影響:因成孔采用旋切方法作業,避免了沖擊型鉆頭產生的震動,不會對樁身砼產生不良影響,并且孔壁周邊很粗糙,可以保證新老混凝土結合良好。由于成孔直徑僅為110 cm,而樁身鋼筋籠直徑為180 cm,孔壁與鋼筋籠之間有35 cm的距離,成孔時不會造成鋼筋籠損傷(如圖6)。

圖6 現場樁身砼處理過程圖

3)機械設備的配備(見表2)。

表2 機械設備配備

4)安全措施

井內作業主要保證好以下安全事項:

①防止高處人員墜落或墜物;

②防止井內作業人員窒息;

③防止井內周邊土體坍方。

對于第①項,可在豎井四周設置防護欄桿,欄桿下部設置50 cm高的踢腳防止地面硬物滾落進井內傷人;井下作業人員必須配戴安全帽。

對于第②項,一是要采用空壓機不間斷輸送新鮮空氣至井下,保持豎井內外氣體交換,排除井內有害氣體;二是井下作業人員必須腰系安全繩,安全繩另一端引至井外并臨時拴在一固定木樁上,井下作業過程中井上始終專設一人進行監視井下作業情況,一有異常情況及時將井下作業人員吊出井外。

對于第③項,根據井內具體情況靈活采用適宜的支護措施,防止土體坍方,特別是豎井外降水必須保持持續降水,若遇停電,必須立即停止作業,井下作業人員迅速返回地面。

3 處理后質量檢測

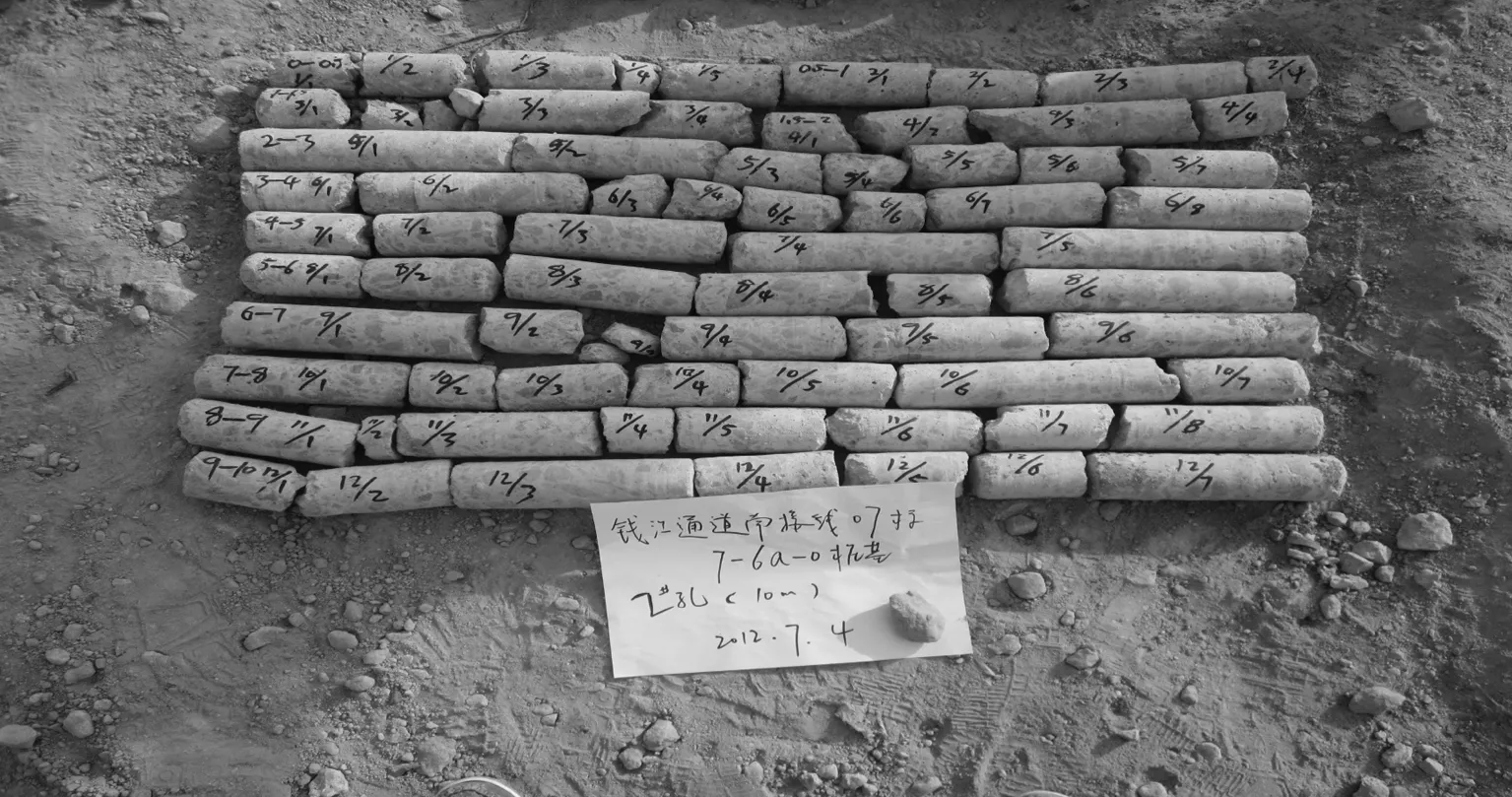

15天后對該樁進行質量檢測,通過測點間距5 cm加密超聲波法,7.6~8.2 m處波速、波幅、波形正常,無缺陷信號出現(見圖7),說明原來的空洞型缺陷已被處理。對樁頭處理后采用高頻低應變法,檢測波形在7.6~8.2 m處無同向反射波出現(見圖8),說明上下新舊混凝土膠結良好。再通過鉆心驗證(芯樣直徑10 cm,見圖9),7.5~8.3 m處,混凝土膠結良好。

圖7 處理后超聲波檢測波形

圖8 處理后低應變檢測波形

圖9 處理后取芯照片

4 結論

從對該缺陷樁的處理情況看,本缺陷處理方法具有以下優點:

1)質量可靠

成孔采用旋切法,不會對樁身砼造成震動損傷;缺陷部位直接當面鑿除,能夠保證缺陷部位清理徹底,從處理前后的超聲波法和高頻低應變法可得到驗證。混凝土采用干澆法,能夠保證混凝土澆筑質量。

2)安全性高

豎井孔壁為樁身砼,不會出現塌方現象;成孔作業全部由旋挖鉆完成,不需人工輔助。

3)施工周期短

因成孔作業全部由旋挖鉆完成,施工速度較快,處理一個缺陷樁總的施工周期基本在一周時間之內。

收稿日期:2018-05-02