清水混凝土化學外加劑的復配及表觀試驗研究

張遠,甘戈金,王斌,李孟佳

(中建西部建設西南有限公司,四川 成都 610041)

清水混凝土是直接利用混凝土的原始狀態作為飾面效果的混凝土,它要求混凝土的外觀幾何尺寸精確,表面無明顯宏觀缺陷,使得混凝土的主體結構呈現出自然的清秀外觀[1]。近年來,隨著行業標準 JGJ 169—2009《清水混凝土應用技術規范》的發布實施,規范了清水混凝土在設計、施工及質量驗收等方面的工作,使其在國內得到了快速的發展。但與此同時也暴露出諸多的質量問題,如混凝土的表面氣泡多、色澤不均勻和表面微裂縫等,產生原因主要與混凝土拌合物的工作性能以及施工工藝有關[2-4]。因此,為優化混凝土拌合物的工作性能,提高清水混凝土結構物的表觀質量,本試驗針對所用原材料開展了清水混凝土專用化學外加劑的復配及清水混凝土表觀試驗的研究。

1 原材料與試驗方法

1.1 原材料

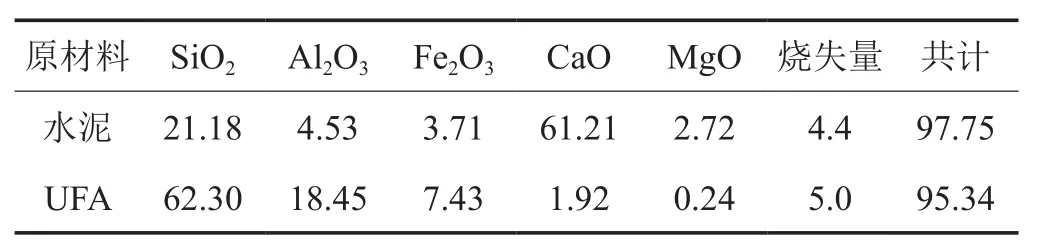

水泥采用重慶冀東 P·O42.5,超細粉煤灰(UFA)采用重慶珞璜電廠產品,化學組成見表 1;減水劑采用三個廠家(ZJ、XK、BSF)生產的減水型(J 型)和保坍型(B 型)聚羧酸母液,母液的固含量均為 50%;消泡劑采用某企業生產的非離子性聚醚消泡劑;粘度調節劑采用某企業生產的 N-I 型粘度改性劑。

表 1 膠凝材料的化學成分 %

1.2 試驗方法

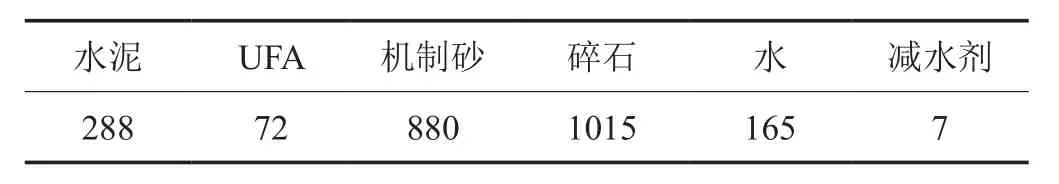

試驗以 C40 混凝土作為研究對象,采用水泥—超細灰二元膠材體系,混凝土設計容重為 2420kg/m3,清水混凝土的配合比見表 2。混凝土拌合物的工作性能和力學性能分別按照 GB/T 50080—2002《普通混凝土拌合物性能試驗方法標準》和 GB/T 50081—2002《普通混凝土力學性能試驗方法標準》進行。試驗中,減水劑摻量為減水劑與膠材總量的質量百分比,消泡劑和粘度改性劑的摻量為兩者與減水劑的質量百分比。

表 2 C40 清水混凝土配合比 kg/m3

2 試驗結果與討論

2.1 清水混凝土專用化學外加劑的復配研究

2.1.1 減水劑母液與水泥的適應性

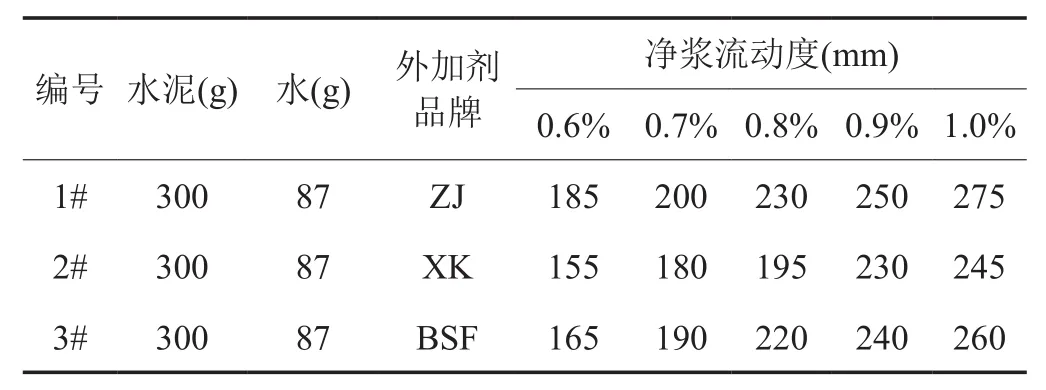

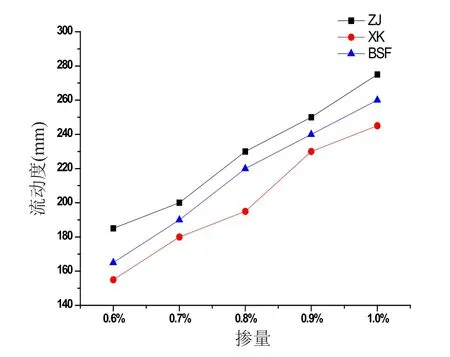

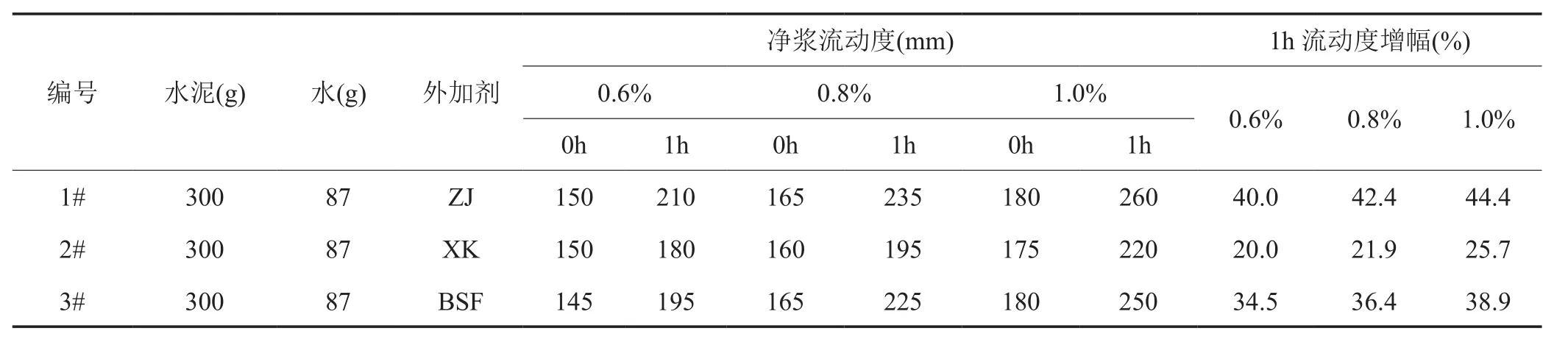

表 3 和圖 1 為不同減水型(J 型)聚羧酸母液摻量下水泥漿體的流動度。可以看出,三種母液在摻量為0.6%~1.0% 時,ZJ-J 型母液凈漿的流動度明顯大于其余兩種,說明了 ZJ-J 型母液與試驗水泥的適應性較其余兩種更好。表 4 為不同 B 摻量下水泥凈漿的流動度測試結果。由表 4 可以看出,隨著保坍型母液摻量的增加,水泥凈漿的 1h 流動度逐漸增大,對比三種保坍母液,ZJ-B 型母液凈漿的 1h 流動度增幅最高,達到 40%以上,說明在試驗水泥中,ZJ-B 型母液的保坍效果最好。因此,后續外加劑的復配試驗將基于 ZJ-J 和 ZJ-B型母液進行。

表 3 不同 J 摻量下水泥凈漿流動度測試結果

2.1.2 消泡劑對清水混凝土性能的影響

前期試驗結果表明,ZJ-J 型母液和 ZJ-B 型母液的摻入比例為 8:3 時,減水劑在由試驗原材料所配制的混凝土中具有較好的減水與保坍性能。因此本次試驗,減水劑是由兩種母液在此比例下與消泡劑復配而成,其中消泡劑的摻量分別為 1‰、2‰ 和 3‰。

圖 1 不同 J 摻量下水泥凈漿流動度曲線

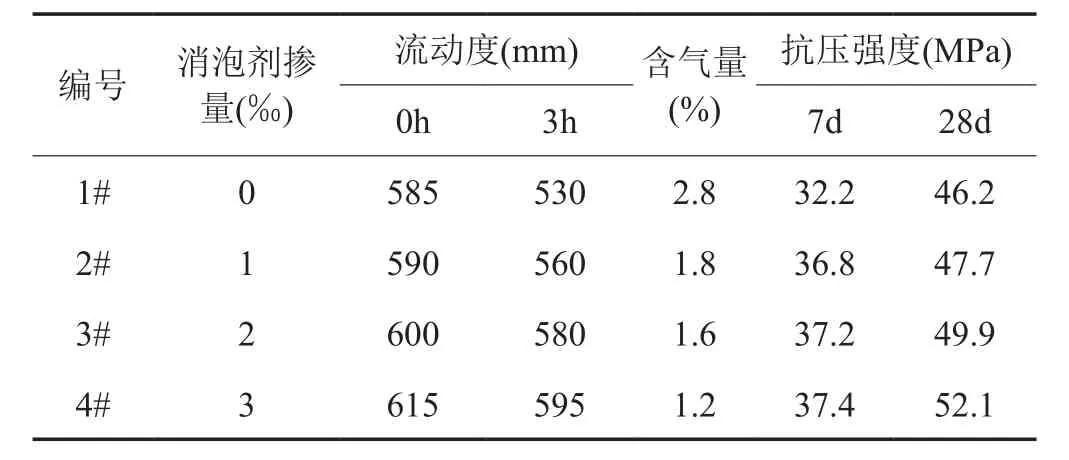

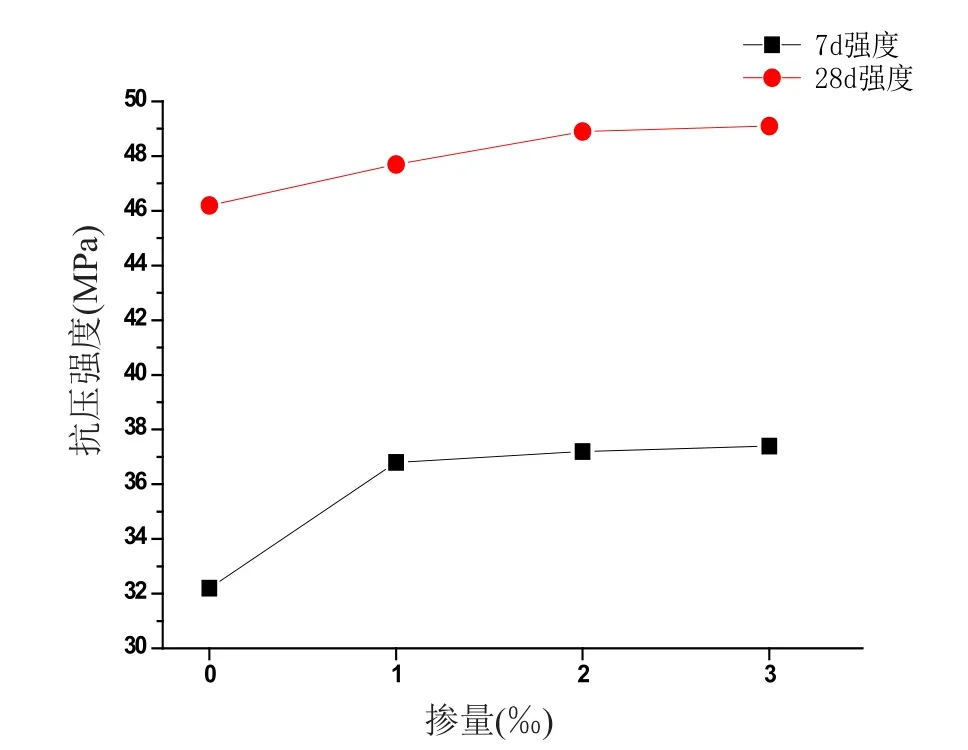

消泡劑對混凝土性能的影響結果見表 5 所示。圖 2和圖 3 分別為消泡劑對混凝土工作性和力學性能的影響。由圖 2 可知,在同等條件下混凝土拌合物的初始流動度隨著消泡劑摻量的增加而逐漸增大,3h 流動度損失則逐漸減小。分析認為,混凝土拌合物的工作性能與含氣量存在一定關系,適量的氣泡有利于改善混凝土拌合物的和易性,但含氣量過高反而會降低混凝土的流動度,摻入消泡劑后,在消除拌合物中對工作性能不利的大氣泡的同時,仍保留了部分對工作性能有利的小氣泡,因此拌合物的流動度增大,3h 流動度損失減小。在力學性能方面,由于消泡劑的摻入不僅降低了混凝土拌合物的含氣量,增加了混凝土的密實度,還消除了對強度不利的大氣泡。正如圖 3 所示,混凝土的抗壓強度隨著消泡劑摻量的增加而逐漸增大,當消泡劑的摻量為3‰ 時,混凝土的 28d 強度達到了空白樣的 112.8%。但在試驗過程中發現,在消泡劑摻量為 3‰ 時,由于混凝土的含氣量過低,拌合物的包裹性明顯變差,在其四周出現了輕微的泌漿現象。因此,綜合考慮消泡劑對混凝土工作性能的影響,本次試驗消泡劑在減水劑中的最佳摻量不宜超過 2‰。

表 5 摻入消泡劑后混凝土性能測試結果

表 4 不同 B 摻量下水泥凈漿流動度測試結果

圖 2 消泡劑對混凝土拌合物流動度的影響

圖 3 消泡劑對混凝土拌合物抗壓強度的影響

2.1.3 粘度改性劑對清水混凝土性能的影響

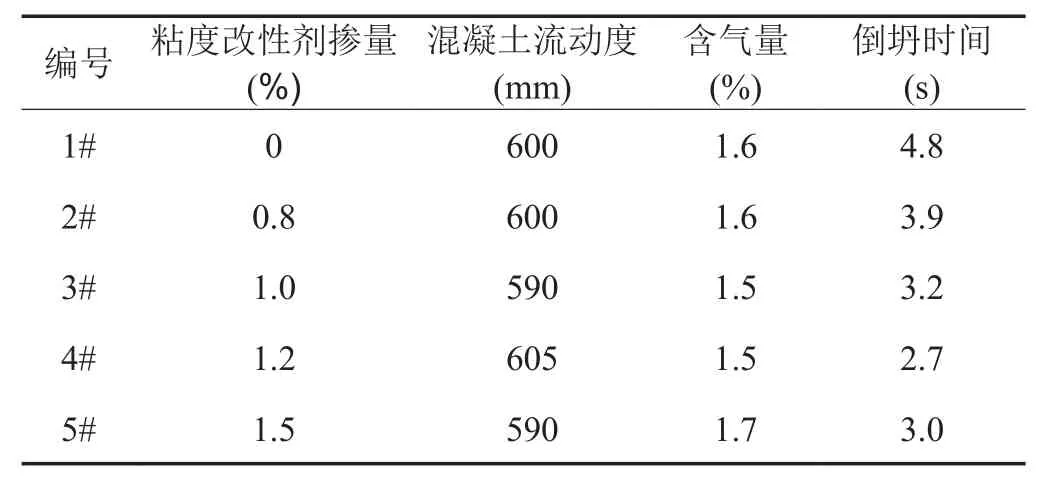

為了提高混凝土的強度,目前主要的技術手段是摻入高性能減水劑來降低混凝土的水膠比,但同時導致了混凝土粘度的增加。對于清水混凝土而言,拌合物粘度的增加導致了其內部氣泡在振搗過程中不易排出,從而在混凝土表面形成氣泡。當然導致混凝土拌合物的粘度大有多方面的因素,如原材料質量、配合比設計、外加劑等,本試驗主要是從外加劑的角度研究粘度改性劑對混凝土拌合物的粘度以及力學性能的影響。基于 2.1.2的研究結果,試驗用減水劑中消泡劑摻量為 2‰,粘度調節劑的摻量分別為 0.8%、1.0%、1.2% 和 1.5%,測試消泡劑摻量對混凝土性能的影響,結果見表 6。

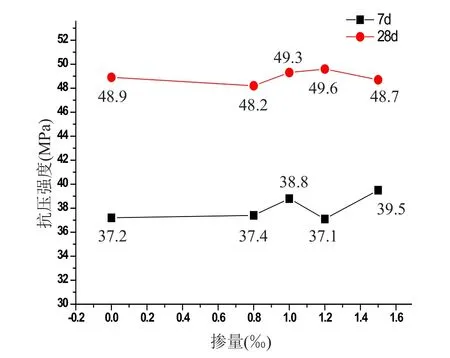

本試驗,混凝土的粘度是通過倒坍落度桶內混凝土拌合物的排空時間來評價,圖 4 為粘度調節劑對混凝土抗壓強度的影響曲線。由表 7 可以看出,摻入粘度調節劑對混凝土拌合物的流動度和含氣量的影響不大,在0.8%~1.5% 的摻量范圍內,混凝土拌合物的流動度與基準組相近,均在 (600±10)mm 以內,含氣量在 1.6%左右,但可顯著降低混凝土拌合物的粘度,當粘度調節劑摻量為 1.2% 時,倒坍落度桶內混凝土拌合物的排空時間僅為 2.7s,較基準組降低 2.1s,而且拌合物的包裹性明顯好于基準組。在力學性能方面,摻入粘度改性劑后,對混凝土的抗壓強度并未出現不利影響,相反在摻量為 1.0%~1.2% 時,28d 抗壓強度較基準組還略微有所增加,這是由于本試驗所采用的 N-I 型粘度調節劑具有豐富的支鏈結構和優異的吸附性能,相較于多數粘度調節劑通過引氣來達到降粘的效果,這種粘度調節劑是通過分子自身的多支鏈結構,使其在水泥顆粒表面的吸附厚度增加,降低屈服應力,可在不增加含氣量的情況下降低拌合物的粘度。綜合考慮,本次試驗粘度改性劑在減水劑中的最佳摻量為 1.2%。

表 6 粘度改性劑對混凝土性能影響試驗結果

圖 4 粘度調節劑對混凝土抗壓強度的影響

2.2 清水混凝土的表觀試驗研究

2.2.1 脫模劑對清水混凝土表觀質量的影響

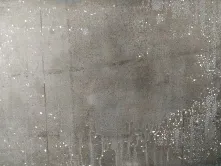

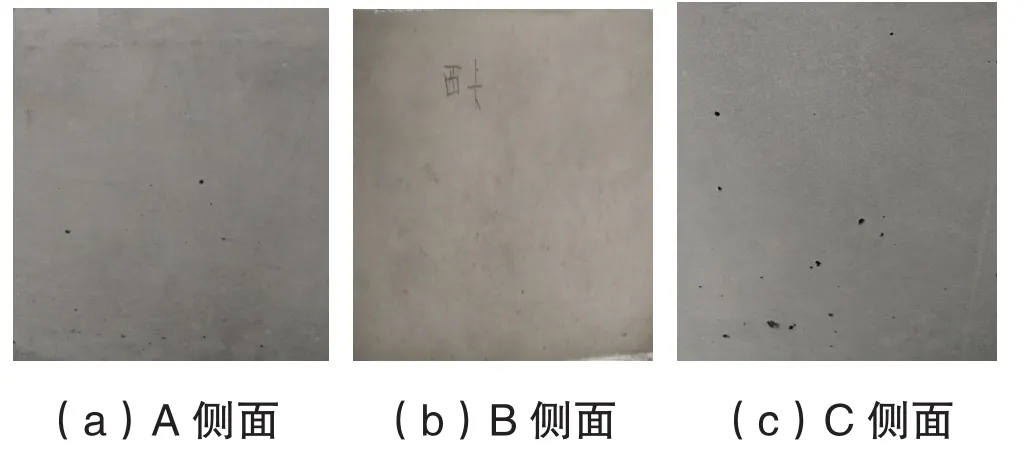

本試驗采用的是水性脫模劑,其特點是經乳化可在模板表面形成一層光滑堅硬的涂膜,由于它與混凝土表面的附著力遠遠小于與模板的附著力,因此混凝土硬化后可在模板表面自由地滑動,從而形成非常光潔且如鏡面的產品表面。基于 2.1 的試驗結果,清水混凝土外加劑的配方組成如表 7 所示。脫模劑選擇了國內外知名品牌的三種水性脫模劑,分別用 A、B、C 表示,采用500mm×400mm×150mm 的鋼模成型,脫模劑采用涂刷的方式。須注意的是水性脫模劑切勿涂刷過多,否則會出現掛珠破乳后下流(如圖 5 所示),清水混凝土脫模后表面會出現波浪狀斑痕。混凝土試件采用振搗棒分兩層振搗成型,試驗過程保證各對比組的振搗方式及時間一致(60s),控制混凝土的流動度在 (580±10)mm之間,混凝土成型 1d 后脫模,三種脫模劑的脫模效果見圖 6。

表 7 清水混凝土減水劑配方 %

圖 5 水性脫模劑涂刷過多的狀態

圖 6 三種脫模劑的側面脫模效果圖

從圖 6 可以看出,水性脫模劑 B 的側面脫模效果最好,整個表面平整光亮、色澤均勻、棱角平直、幾乎無可見氣泡,其次是脫模劑 A,僅在試樣中部出現少量微小氣泡;脫模劑 C 的使用效果較差,在試樣的下部出現了大量氣泡。但三種脫模劑均未出現模板沾帶混凝土的情況,說明了成膜效果均較好。

2.2.2 振搗方式對清水混凝土表觀效果的影響

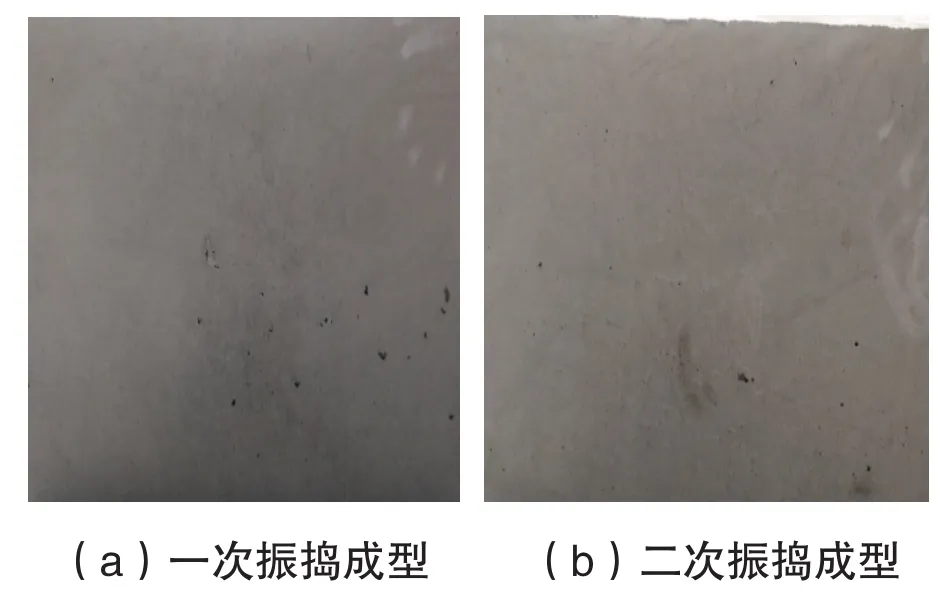

為了考察混凝土振搗方式對其表觀質量的影響,本次試驗采用兩種振搗方式:(1)一次分兩層振搗成型,每層振搗時間 60s;(2)二次振搗成型,即按(1)成型 2h 后進行二次振搗。為準確評價振搗方式對清水混凝土表觀質量的影響,本試驗選擇 2.2.1 中使用效果較差的脫模劑 C 開展相關研究。不同振搗方式混凝土的脫模效果見圖 7。

由圖 7 可以看出,二次振搗可以明顯減少混凝土表面的氣泡含量。采用一次振搗成型時(見圖 7a),混凝土的中下部存在大量氣泡,而二次振搗后,中下部的氣泡含量明顯減少(見圖 7b),試驗過程發現,混凝土在一次振搗 60s 后,表面會出現薄層浮漿,此時幾乎再無氣泡從內排出,但靜止 2h 后,二次振搗時發現表面再次出現大量氣泡,說明了經過一次振搗后,在混凝土拌合物內部仍存在大量氣泡未排出,它們可能仍吸附在模板表面,靜止一段時間后,發生集聚形成大氣泡,如不進行二次振搗,這些大氣泡將遺留在混凝土表面,從而影響清水混凝土的表觀質量。

圖 7 不同振搗方式混凝土的表觀效果圖

4 結論

(1)ZJ 減水劑母液與試驗水泥的適應性最好,相同摻量下水泥漿體的初始流動度最大,1h 流動度放大率最高;聚醚類消泡劑在減水劑中的摻量不宜超過2‰,在此摻量范圍內,不僅可以提高混凝土拌合物的初始流動度,增加混凝土的抗壓強度,而且還可以減小拌合物 3h 流動度的經時損失;摻入 N-I 型粘度改性劑后,混凝土的含氣量及抗壓強度并未發生明顯變化,但顯著降低了拌合物的粘度。

(2)對比研究了三種水性脫模劑對混凝土表觀效果的影響,其中水性脫模劑 B 的側面脫模效果最好,表面幾乎無可見氣泡。通過對不同振搗方式對混凝土表觀效果的影響研究后,發現二次振搗可以有效減少混凝土表面的氣孔含量,改善其表觀質量。