基于三維濕熱傳遞的玉米籽粒干燥應力裂紋預測

魏 碩,陳鵬梟,謝為俊,王鳳賀,楊德勇

基于三維濕熱傳遞的玉米籽粒干燥應力裂紋預測

魏 碩,陳鵬梟,謝為俊,王鳳賀,楊德勇※

(中國農業大學工學院,北京 100083)

為了揭示熱風干燥過程玉米籽粒的應力裂紋形成機理,該文利用圖像處理技術構建玉米籽粒的三維幾何模型,將濕熱傳遞數學模型與應力模型耦合獲得應力信息,并與其屈服應力比較以預測玉米籽粒開裂特性。結果表明:該模型模擬的含水率和溫度與試驗值的最大誤差分別為7.28%和9.64%,可以用于模擬玉米籽粒溫度梯度、水分梯度和應力分布變化。干燥過程玉米籽粒的溫度、水分梯度和應力表層較大而內部較小,干燥過程玉米籽粒主要受濕應力作用。干燥過程(熱風溫度40~80℃、相對濕度12%~52%)玉米籽粒的最大應力逐漸減小,其隨著熱風溫度的升高而增大、隨著相對濕度的升高而減小。玉米籽粒的最大應力在干燥前期大于其屈服應力而發生開裂,較低的溫度和較高的相對濕度可以抑制玉米籽粒在干燥前期形成裂紋。研究結果為預測干燥過程玉米籽粒應力裂紋提供參考。

干燥;應力;模型;玉米籽粒;濕熱傳遞;水分梯度;應力裂紋

0 引 言

玉米是世界上重要的糧食、飼料及經濟兼用作物,其種植面積、產量位居中國三大作物之首。收獲的玉米含有一定的水分,需要及時脫水干燥以確保安全儲藏。玉米籽粒結構復雜,表皮結構緊密、毛細管較少,不易干燥,是一種高能耗的農產品[1-2]。玉米熱風干燥的突出問題之一是籽粒裂紋率較高,有裂紋的玉米籽粒容易破碎、吸濕、霉變、生蟲,導致產品等級和儲運性能降低[3-4]。普遍認為玉米裂紋的形成與干燥過程的濕熱應力有關。干燥過程中玉米籽粒內部存在一定的溫度和水分梯度,導致籽粒收縮不均勻而產生應力[5],過大的溫度和水分梯度產生干燥應力超過玉米籽粒的屈服極限時,就會誘導應力裂紋產生[6]。因此,結合玉米籽粒的濕熱傳遞特性深入研究玉米籽粒內部的應力變化尤為必要。

通常谷物粒徑小,在干燥過程中內部水分和溫度分布很難實時監測,而關于籽粒內部應力的分布變化尚缺乏有效檢測設備。計算機仿真模擬通過構建干燥數學模型,可以預測谷物籽粒溫度、水分和應力等信息的分布變化[7-10],因而被廣泛應用于谷物干燥過程的預測和理論研究。早期國內外研究學者先后基于黏彈性假設和彈性假設,通過公式推導估算彈性模量,結合有限元法建立了谷物的干燥應力模型,獲得了其內部的熱應力和濕應力變化,用以推測干燥過程應力裂紋的發生[11-14]。然而,一些研究為了便于求解,采用規則形狀建立物理幾何模型,忽略含水率和溫度對彈性模量等模型參數的影響,這些簡化處理與干燥過程谷物籽粒的特征特性變化并不相符,盡管可以通過模擬獲得一些基本的變化趨勢,但對準確預測谷物干燥過程應力變化和優化干燥工藝的幫助有限。

為了提高模型模擬精度,精準獲取谷物籽粒干燥過程溫度、水分和應力等指標的變化。吳中華等[10,15],黃凱等[7]和Zhao等[16]利用圖像處理技術構建了稻谷和玉米的三維適體幾何模型,結合濕熱傳遞數學模型較為準確模擬干燥和緩蘇干燥過程稻谷和玉米的水分和溫度分布變化。Ghosh等[17]基于核磁圖像信息構建了小麥籽粒的二組分三維幾何模型,結合濕熱傳遞數學模型獲得了干燥過程小麥籽粒不同組分水分和溫度變化。張世偉等[9]、劉軍等[18]利用CT掃描技術重構了玉米籽粒的三維幾何模型,先后通過濕熱傳遞數學模型和應力模型獲得了熱風干燥過程玉米籽粒內部水分、溫度和應力分布變化。Takhar等[19-20]利用CT掃描技術重構了玉米籽粒的四組分三維幾何模型,將水分擴散模型與應力模型耦合獲得了熱風干燥過程玉米籽粒各組分的水分和應力分布變化,進一步提高了模型的模擬精度。然而,目前關于應力模擬的研究僅僅可以通過模擬結果間接推測谷物籽粒產生應力裂紋的可能性,而沒有與谷物籽粒的屈服應力進行比較分析,無法對其應力開裂情況進行直接有效的評判。

為了準確預測熱風干燥過程中玉米籽粒內部應力變化和應力裂紋形成,本文首先根據玉米籽粒的形狀特征利用圖像處理技術構建玉米籽粒的三維幾何模型,然后結合濕熱傳遞模型獲取玉米籽粒內部的溫度和水分分布情況,再與應力模型進行耦合求解準確獲得其應力信息,最后通過與屈服應力比較,判斷玉米籽粒開裂特性。

1 材料與方法

1.1 材料

玉米籽粒(品種鄭單958)無破損,色澤正常,105 ℃烘干至恒質量測得其初始干基含水率為(0.38±0.01)kg/kg。挑選大小相近的玉米籽粒裝入密封袋,儲藏在4 ℃冰箱中備用,試驗前取出,室溫平衡4 h。

1.2 干燥試驗

玉米籽粒平鋪在熱風干燥機(型號HBO-DR- 1220-BX-801,上海章金熱風機股份有限公司,精度±0.1 ℃)的料盤網上。試驗涉及的熱風溫度(T)/相對濕度(RH)分別為:40 ℃/12%,60 ℃/12%,60 ℃/32%,60 ℃/52%,80 ℃/12%,其中相對濕度通過加濕器調整。利用多功能空氣測量儀(Testo 435,德圖集團,精度±0.01 m/s)測得穩定條件下玉米籽粒附近風速為0.6 m/s。干燥至含水率為0.15 kg/kg時停止試驗,試驗重復3次。玉米籽粒含水率采用烘箱干燥法(105 ℃烘干至恒重)測定;玉米籽粒溫度利用光纖測溫儀測定(Umi8,菲索科技公司,加拿大,精度±0.01 ℃)。干燥結束時玉米籽粒的應力裂紋指數(SCI)參照如下公式統計[21-22]

SCI=5+3+(1)

式中、、分別為100粒玉米中多裂紋、雙裂紋和單裂紋籽粒的數量。

1.3 干燥模擬

1.3.1 基本假設

為了構建和求解熱風干燥過程玉米籽粒的傳熱、傳質和應力模型,進行如下基本假設:1)玉米籽粒為各向同性的均勻體,玉米籽粒內部初始溫度和水分分布均勻,初始應力為0;2)玉米籽粒的水分以液態或氣態形式擴散到表面而散失;3)玉米籽粒周圍熱空氣溫度、相對濕度、風速恒定不變;4)玉米籽粒為彈性材料,干燥過程籽粒不受其他外力作用。

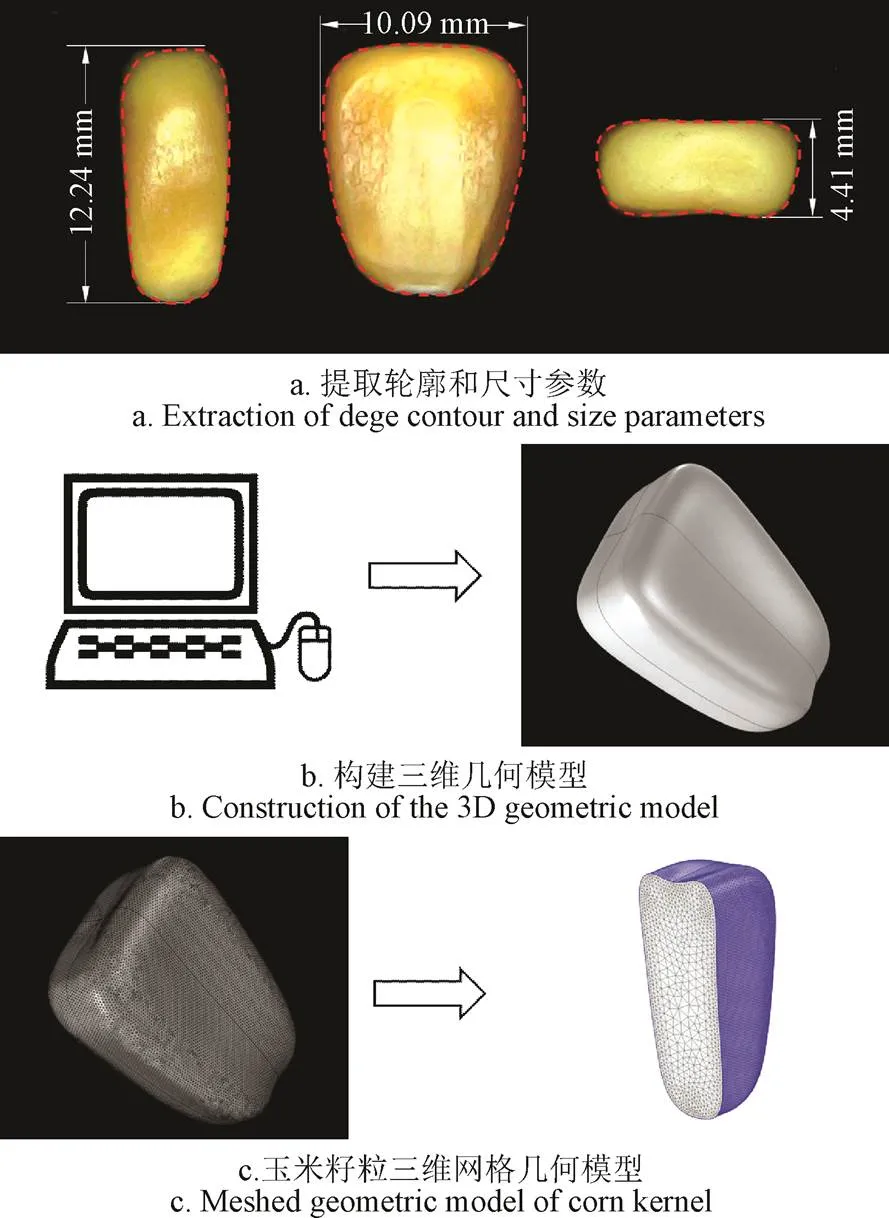

1.3.2 物理幾何模型構建

以平均尺寸大小的玉米籽粒進行幾何模型構建(見圖1)。通過對玉米籽粒進行整體和切片拍照,提取輪廓和尺寸參數,再利用Pro/Engineer軟件(5.0版本)生成幾何模型,對部分棱角進行合理的平滑處理,以確保構建的幾何模型與玉米籽粒的實際形狀相似。將構建的玉米幾何模型導入COMSOL Multiphysics軟件(5.4版本)進行網格劃分,由于干燥過程玉米籽粒表層溫度和水分變化劇烈,故對其進行密集網格劃分。由于玉米粒的結構在寬度方向上對稱,為了降低運算內存,提高模擬效率,模擬時以1/2三維玉米籽粒幾何模型劃分網格,截面設定為對稱面。通過網格靈敏度測試,在限定最大單元尺寸0.15 mm和增長率1.1的條件下,完整網格包含107 625個域單元、202 98個邊界元和340個邊單元,以保證計算精度,確保模擬結果不受網格劃分情況影響。

圖1 玉米籽粒的三維幾何模型構建

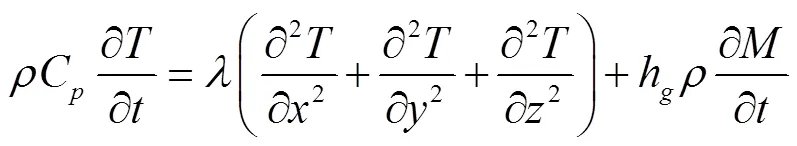

1.3.3 傳熱方程

根據熱量守恒定律,三維坐標下(,,)熱風干燥過程中玉米籽粒內部的傳熱過程可以描述為

初始條件和邊界條件為

式中為玉米的密度,kg/m3;C為玉米的比熱容,J/(kg·K);為玉米的溫度,K;為時間,s;h為玉米的汽化潛熱,J/kg;為玉米的干基含水率,kg/kg;0為玉米的初始溫度,K;為玉米的導熱系數,W/(m·K);T為熱風溫度,K;h為對流傳熱系數,W/(m2·K)。

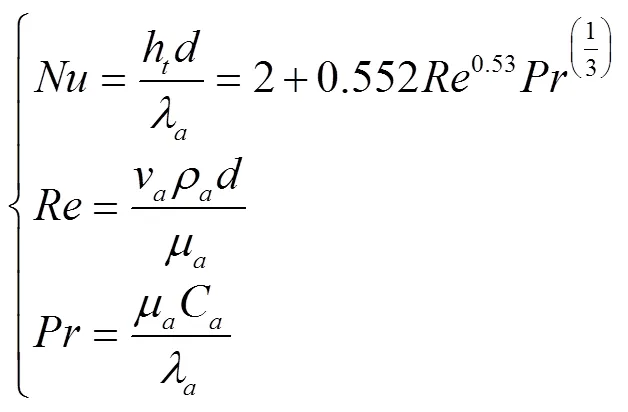

玉米籽粒熱風干燥對流傳熱系數(h)通常采用努塞爾數()來估算[23]

式中為玉米籽粒的等效直徑,m;λ為熱空氣的導熱系數,W/(m·K);為雷諾數;為普朗特數;v為熱空氣速度,m/s;ρ為熱空氣密度,kg/m3;μ為熱空氣動力黏度,Pa·s;C為熱空氣的比熱容,J/(kg·K)。

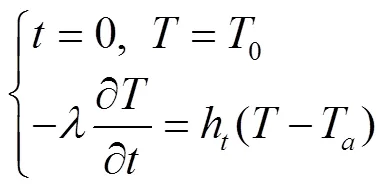

1.3.4 傳質方程

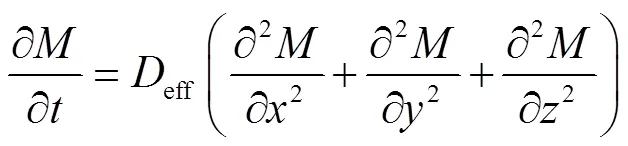

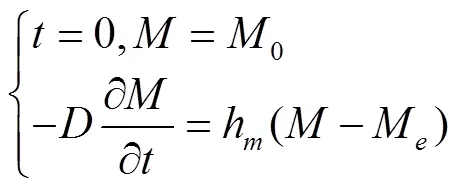

玉米的熱風干燥過程傳熱包括對流和擴散,根據質量守恒定律,三維坐標下干燥過程中玉米籽粒內部的傳質過程可以描述為

初始條件和邊界條件為

式中eff為玉米的水分有效擴散系數,m2/s;0為玉米的初始干基含水率,kg/kg;m為對流傳質系數,m/s;M為玉米的平衡含水率,kg/kg。

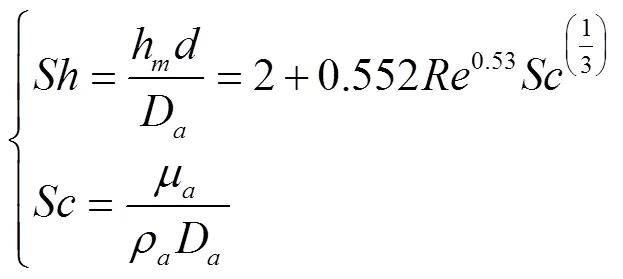

玉米籽粒對流傳質系數(h)通常采用舍伍德數()來估算[23]

式中D為熱空氣中水分的擴散系數,m2/s;為施密特數。

1.3.5 應力模型

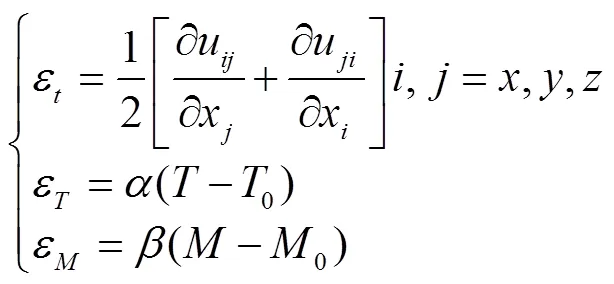

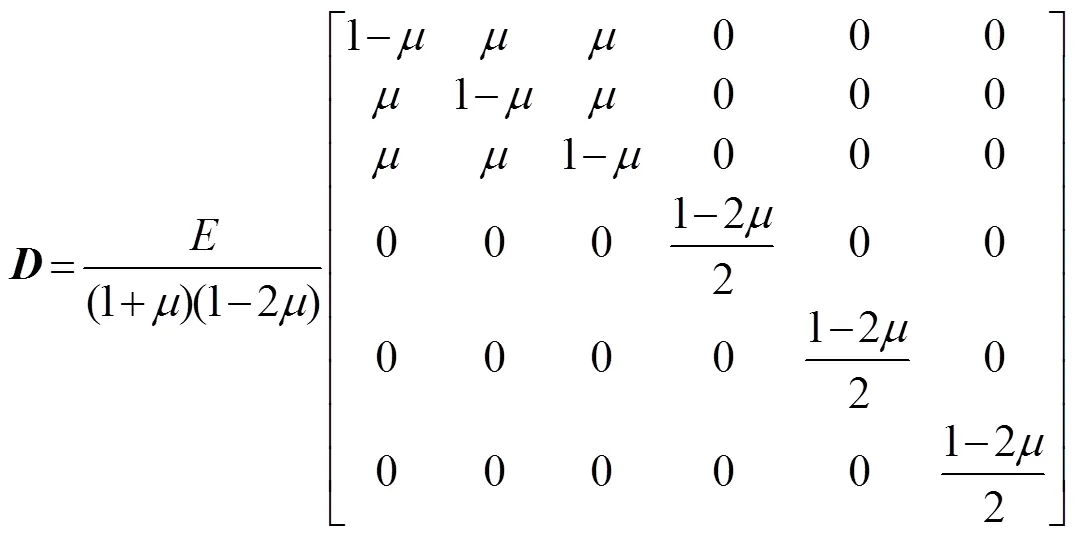

干燥過程玉米籽粒的總應變()包括彈性應變()、濕應變()和熱應變()[24-25]

{}={}+{}+{}(8)

其中玉米籽粒的總應變、熱應變和濕應變為

式中為玉米籽粒的熱膨脹系數;為玉米籽粒的濕收縮系數。

根據廣義胡克定律,干燥過程中玉米彈性應力-應變本構關系可以描述為[24]

{}={}(10)

其中彈性矩陣()為

式中σ為彈性應力,MPa;為彈性模量,MPa;為泊松比。

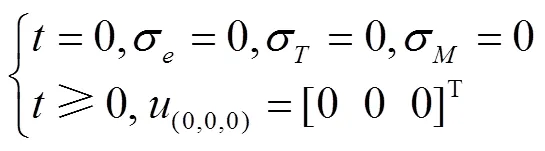

干燥過程玉米籽粒表層向中心收縮,模擬時假設玉米籽粒長寬高的中心點(0,0,0)為固定約束,表面為自由收縮或膨脹,其初始條件和邊界條件為[24]

式中σ為濕應力,Pa;σ為熱應力,Pa。

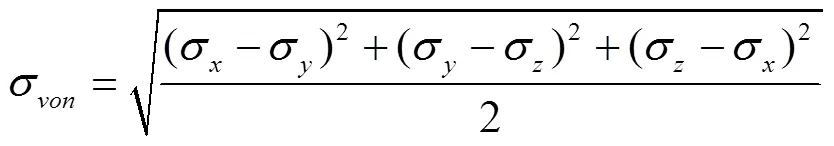

Von Mises應力(σ)是綜合概念,考慮了第一主應力、第二主應力和第三主應力,也稱為等效應力,可以用來描述干燥過程谷物籽粒的應力分布變化[24-25]。

根據Von Mises屈服準則,當材料的Von Mises應力大于其屈服極限時,即發生屈服或破裂。因此,干燥過程玉米籽粒應力裂紋形成條件為

式中為玉米籽粒的屈服應力,MPa。

1.3.6 模型參數

為了求解傳熱傳質和應力應變模型方程,通過查閱文獻和實際測量,模擬所需的玉米籽粒和熱空氣熱物理特性參數如表1所示。

表1 玉米籽粒和熱空氣的熱物理特性

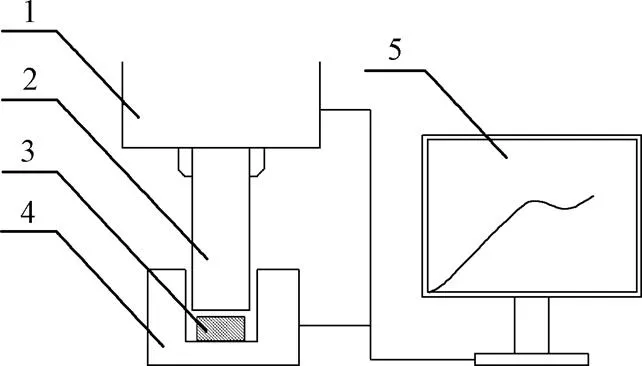

玉米籽粒彈性模量采用壓縮試驗測定。圖2為玉米籽粒壓縮試驗裝置示意圖,主要包括自制電熱恒溫槽(控溫精度±0.5 ℃),萬能材料試驗機和計算機控制分析系統。試驗時,用刀片將玉米籽粒輕微修整為長方體,并用6號細砂紙將其表面打磨平整,保證擠壓時與壓頭充分接觸,并測量式樣的長寬厚,分別標記后放入電熱恒溫槽(直徑15 mm,深度15 mm)密封預熱20 min達到目標溫度。利用萬能材料試驗機對玉米籽粒進行壓縮試驗,有效壓縮距離為1 mm,鋼棒壓頭(直徑13 mm)移動速度為1 mm/min。完成壓縮試驗后的單粒玉米,利用烘箱干燥法(105 ℃烘干)測定其含水率,進而建立玉米籽粒的彈性模量與溫度和含水率關系函數(圖3)。

1.萬能材料試驗機 2.鋼棒壓頭 3.玉米樣品 4.電熱恒溫槽 5.計算機

圖3 不同溫度和含水率的玉米籽粒彈性模量

1.4 數據分析

利用HP計算機工作站(Wind 7操作系統,CPU E5420,2.50 GHz,8 G運行內存)搭載的COMSOL Multi-physics 5.4有限元分析軟件的傳熱傳質模塊及固體力學模塊進行模擬。采用直接線性求解器(MUMPS)進行求解,其相對誤差和絕對誤差分別設定為0.01和0.001,時間步長為1 min,求解過程計算誤差逐漸減小,整個過程求解運算時間為75 min。

2 結果與分析

2.1 玉米籽粒干燥模型驗證

干燥過程中玉米籽粒含水率和溫度的模擬值和試驗值如圖4所示。玉米籽粒的含水率在干燥前期下降較快,后期下降較慢,而玉米籽粒的溫度在干燥前期上升較快,后期上升較慢,除去前期的升溫過程的影響,玉米籽粒干燥表現為典型的降速干燥特征。通過玉米籽粒濕熱傳遞模型獲得的含水率和溫度的模擬值與試驗值變化趨勢高度一致,兩者之間含水率和溫度的最大誤差分別為7.28%和9.64%,表明可利用該模型進一步研究玉米籽粒溫度梯度、水分梯度和應力分布變化。

注:干燥過程熱風溫度為60 ℃,相對濕度為12%,熱風風速為0.6 m·s-1,下同。

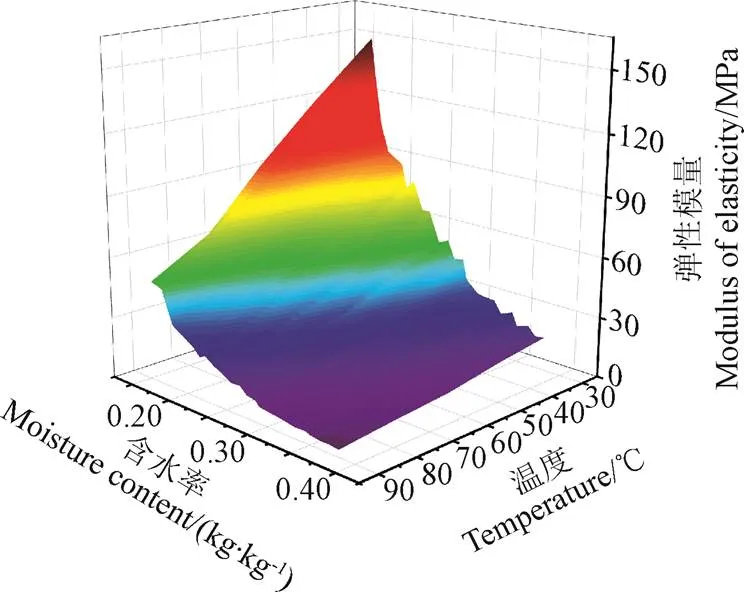

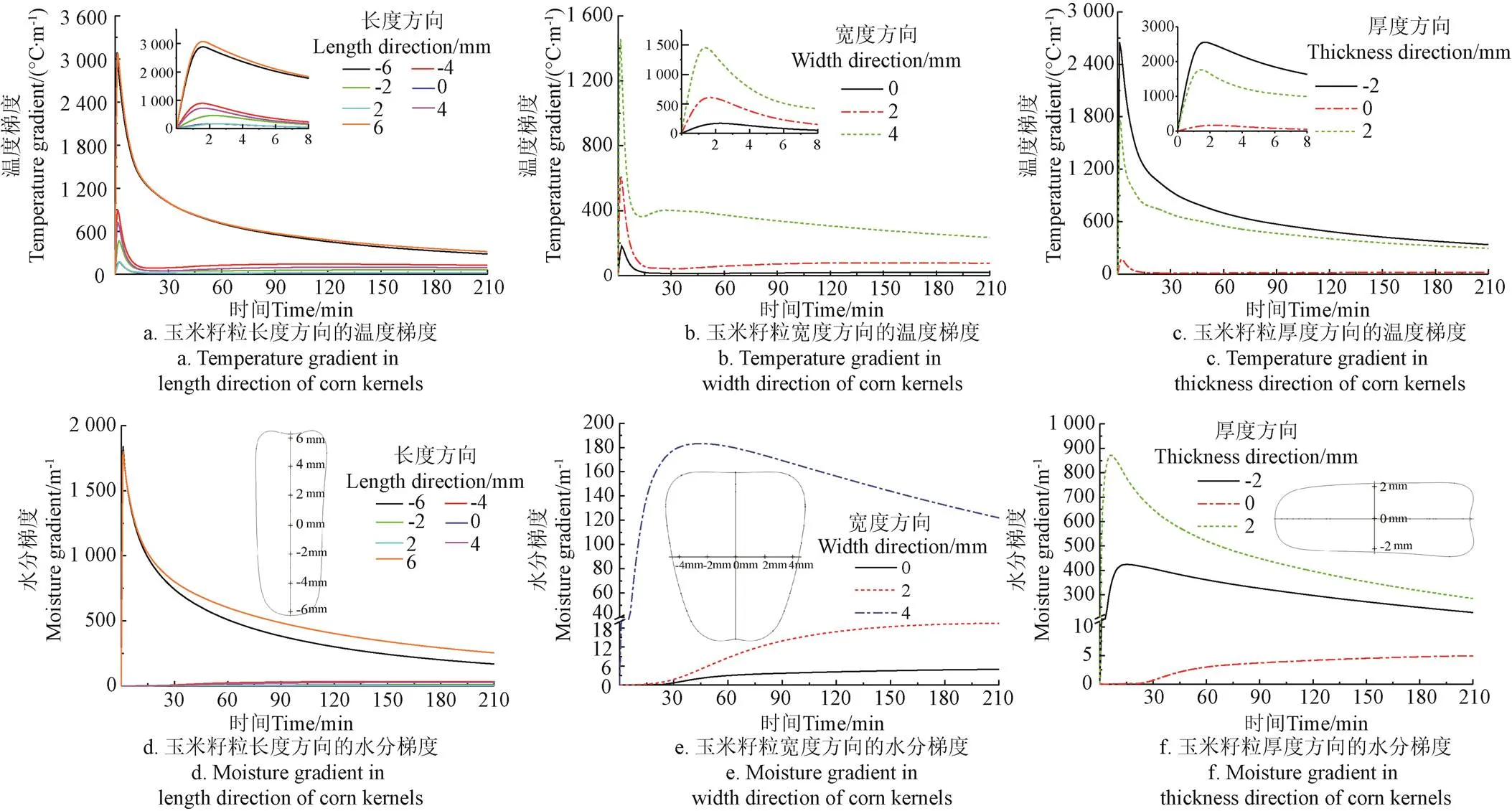

2.2 干燥過程玉米籽粒水分和溫度梯度變化

通常認為谷物籽粒的干燥應力是由溫度和水分梯度導致內外不均勻收縮而產生的。干燥過程玉米籽粒內部溫度和水分梯度分布變化如圖5所示,干燥過程玉米籽粒表層的溫度梯度和水分梯度較大,而內層溫度梯度和水分梯度較小。這主要與干燥方式有關,玉米籽粒表面為對流形式進行濕熱傳遞,相比籽粒內部的擴散方式更為快速,因而溫和含水率變化較大。干燥過程玉米籽粒內部溫度梯度變化如圖6a、6b和6c所示,玉米籽粒的長度方向、寬度方向和厚度方向的溫度梯度在干燥開始后迅速達到最大,然后逐漸降低,而玉米籽粒中心溫度梯度干燥后期略有上升。玉米籽粒的溫度梯度峰值出現時間相比稻米較長[24],這可能與其籽粒尺寸較大、含水率較高導致的熱傳遞特性差異有關。由圖6d、6e和6f所示,干燥玉米籽粒長度方向表層水分梯度先急速升高后迅速降低,內部的水分梯度緩慢上升。寬度方向表層水分梯度先上升后降低,內部的水分梯度緩慢上升。厚度方向表層水分梯度先快速上升后降低,內部的水分梯度略有上升。干燥后期玉米籽粒中心的溫度梯度和水分梯度略有上升,這可能是干燥過程溫濕界面向內部轉移有關。與規則幾何模型模擬結果相比,玉米籽粒長度方向和厚度方向的溫度和水分梯度的分布差異,主要歸因于本文所構建的幾何模型考慮了實際玉米籽粒的非對稱特征,提高了在籽粒局部細節上的模擬精度,這也為后續干燥應力的準確模擬提供了基礎。

10 min30 min70 min150 min a. 溫度梯度a. Temperature gradient 10 min30 min70 min150 min b. 水分梯度b. Moisture gradient

圖6 干燥過程玉米籽粒內部溫度梯度和水分梯度變化

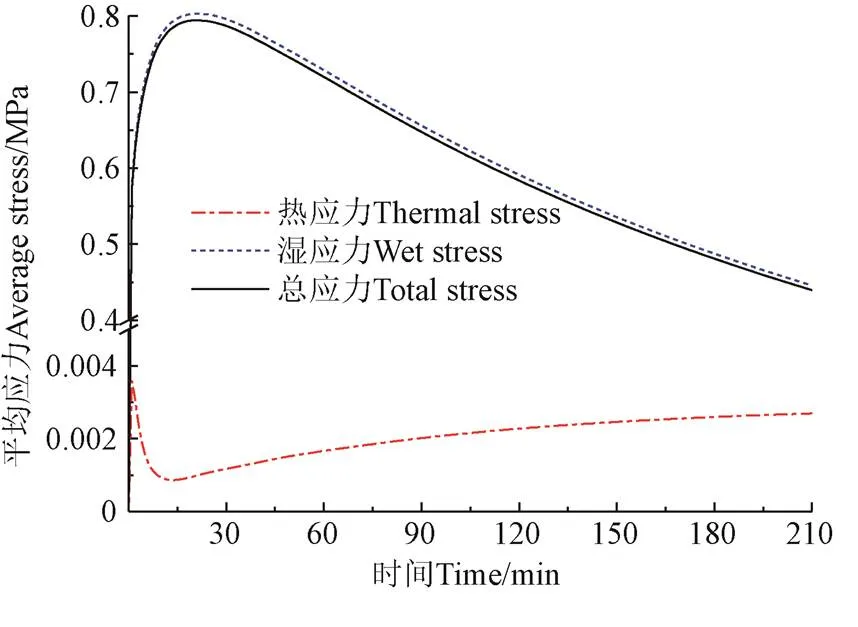

2.3 干燥過程玉米籽粒濕熱應力變化

干燥過程玉米顆粒內部溫度和水分梯度誘導產生的應力(均為Von Mises應力,下同)分布如圖7,可以看出,干燥過程玉米籽粒表層的熱應力和濕應力和總應力較大,內層熱應力、濕應力和總應力較小,這與其溫度梯度和水分梯度變化一致。通常較大的溫度和水分梯度導致嚴重的收縮不均勻而形成較大的干燥應力。干燥過程玉米籽粒內部平均熱應力、濕應力和總應力變化圖8所示,應力模擬數值范圍與已有的研究結果相近[13-14]。干燥過程玉米籽粒平均熱應力先減小后升高,而平均濕應力和總應力先增大后減小,這與其水分梯度整體變化趨勢一致。其中熱應力遠遠小于濕應力,這主要是由于熱膨脹系數較小,溫度梯度引起的熱應變通常較小;而濕應力與總應力數值和變化趨勢幾乎重合,表明干燥過程玉米籽粒主要受濕應力作用,這也是一些谷物干燥應力模擬研究忽略熱應力的原因[20,24]。但并不意味著可以忽略溫度梯度的作用,因為彈性模量隨著溫度升高而顯著減小,溫度梯度可以通過彈性模量間接影響濕應力的大小。

10 min30 min70 min150 min a. 熱應力a. Thermal stress 10 min30 min70 min150 min b. 濕應力b. Wet stress 10 min30 min70 min150 min c. 總應力c. Total stress

圖8 干燥過程玉米籽粒平均熱應力、濕應力和總應力變化

干燥過程玉米籽粒內部不同位置總應力變化如圖9所示,玉米籽粒長度方向表層總應力呈波動變化最后逐漸降低,而內部的總應力先升高后降低,表層和中心的總應力大于兩者之間位置(?4 mm和4 mm)的。寬度方向表層總應力呈先升高后降低再升高的波動變化,而內部的總應力先升高后降低。厚度方向總應力呈先升高后降低的變化趨勢。通過比較玉米籽粒3個方向的中心和表層位置總應力變化可知,3個方向干燥應力變化趨勢并非完全相似,可能與玉米籽粒的不完全對稱結構有關。玉米籽粒中心區域的應力較高,然而中心區域溫度梯度和水分梯度均較小,這可能是中心區域受到表層較大的干燥應力擠壓引起的,Wu等[24]模擬大米干燥應力時也獲得了相似的結果。

圖9 干燥過程玉米籽粒內部總應力變化

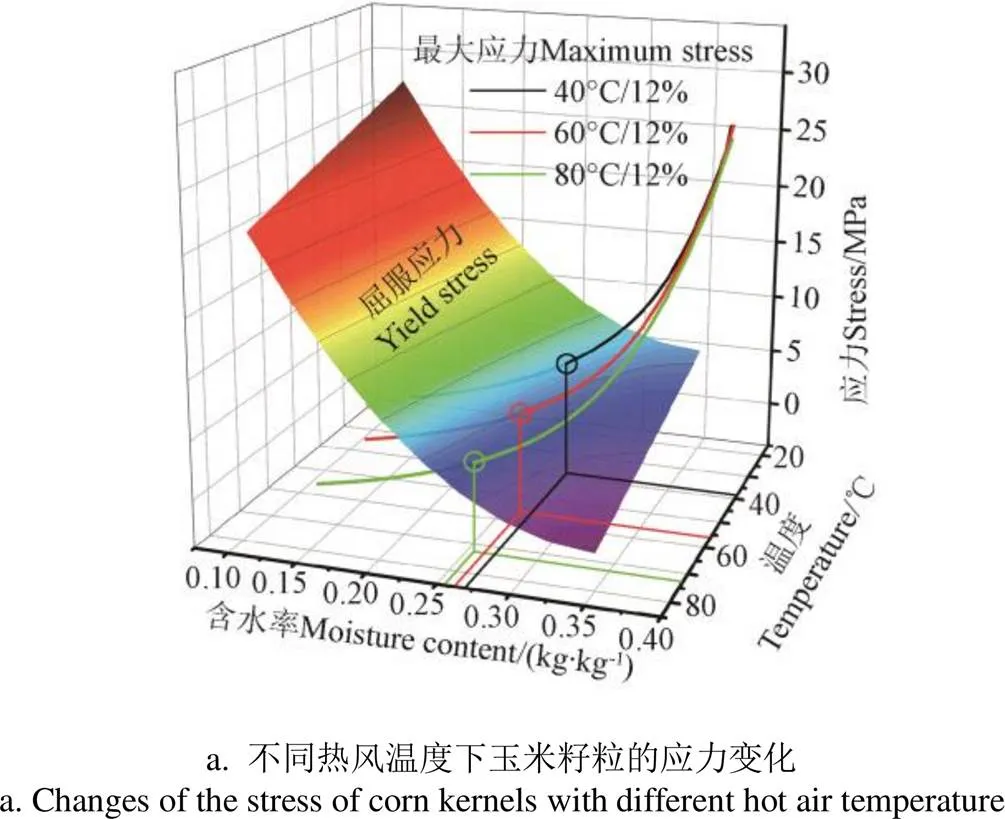

2.4 不同干燥條件下玉米籽粒應力裂紋預測

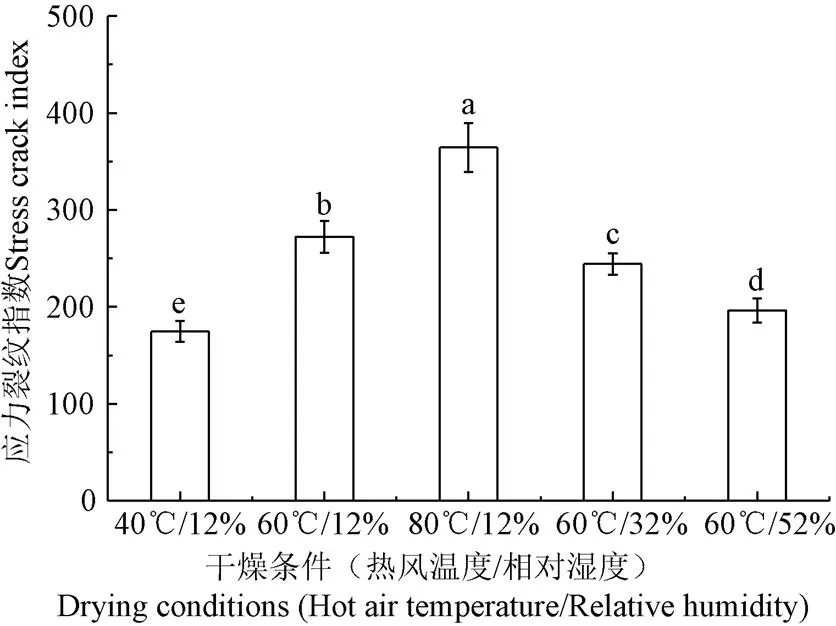

根據Von Mises屈服準則,當干燥過程玉米的最大Von Mises應力大于屈服應力時,玉米籽粒會發生開裂[28,31]。不同干燥條件下(熱風溫度40~80 ℃,相對濕度12%~52%)玉米籽粒的最大應力變化如圖10所示,干燥過程玉米籽粒的最大應力逐漸減小。比較玉米籽粒的最大應力與其屈服應力可知,玉米籽粒的最大應力在干燥前期大于其屈服應力,在干燥后期小于其屈服應力,表明玉米籽粒的應力開裂主要發生在干燥前期,這與現有研究結果相一致[5]。然而通常在干燥前期玉米籽粒的裂紋不易觀察,往往導致干燥后期發生開裂的假象,主要是因為前期形成的微觀裂紋極為細小,隨著干燥的進行這些裂紋將進一步擴展,從而達到肉眼可見的結果[31]。干燥過程隨著熱風溫度的升高玉米籽粒的最大應力增大,而隨著相對濕度的升高最大應力減小,同時已知玉米的屈服應力隨著溫度和含水率的升高而降低,因而較高的熱風溫度和較低的相對濕度可能導致玉米籽粒開裂程度加重,而較低的溫度和較高的相對濕度可以抑制玉米籽粒在干燥前期產生裂紋。這是因為較高的溫度和較低的相對濕度條件下干燥強度較大,容易形成較大的溫度梯度和水分梯度,進而產生較大的干燥應力。

為了驗證不同干燥條件對玉米籽粒開裂的情況,分別選取對應條件下干燥后的玉米籽粒進行裂紋指數統計。由圖11可以看出,隨著干燥溫度的升高,干燥后玉米籽粒的應力裂紋指數顯著增大,而隨著相對濕度的增加干燥后玉米籽粒的應力裂紋指數顯著減小,這與Hundal等[21]的研究結果相一致,證實了應力裂紋預測結果的準確性。綜上所述,在玉米籽粒干燥過程中選擇較低的溫度和較高的相對濕度有利于降低玉米籽粒的最大應力、抑制籽粒的應力裂紋形成。鑒于在干燥前期玉米籽粒應力較大而屈服應力較小的事實,采取分段干燥或在干燥前期增加緩蘇次數將是降低玉米籽粒裂紋率的有效方法。

注:不同字母代表差異顯著(P<0.05)。

3 結 論

1)通過玉米籽粒濕熱傳遞模型模擬的含水率和溫度與實驗值的最大誤差分別為7.28%和9.64%,表明其可以用于研究玉米籽粒溫度梯度和水分梯度和應力分布。干燥過程玉米籽粒表層的溫度梯度和水分梯度較大,內層溫度梯度和水分梯度較小。

2)干燥過程玉米籽粒主要受濕應力作用,其表層的應力較大,內層應力較小。玉米籽粒表層的總應力呈不同程度的波動變化并最終逐漸降低,玉米籽粒中心區域總應力呈先升高后降低的趨勢。在一定干燥條件下(熱風溫度40~80 ℃、相對濕度12%~52%),干燥過程玉米籽粒的最大應力隨著熱風溫度的升高而增大,隨著相對濕度的升高而減小。在干燥前期玉米籽粒的最大應力大于其屈服應力而產生裂紋,采用較低的溫度和較高的相對濕度可以抑制玉米籽粒在干燥前期發生開裂。研究結果為準確預測玉米籽粒的干燥應力變化及揭示應力裂紋形成機理提供支撐。

[1]董殿文,高樹成,周云,等. 東北玉米烘干機實施節能減排技術措施[J]. 糧食儲藏,2016,45(2):6-8.

Dong Dianwen, Gao Shucheng, Zhou Yun, et al. The implementation of energy saving and emission reduction technology for corn dryer in the northeast[J]. Grain Storage, 2016, 45(2): 6-8. (in Chinese with English abstract)

[2]林子木. 玉米烘干機系統節能減排技術研究與應用[J]. 糧食加工,2018,43(5):71-72.

Lin Zimu. Research and application of energy saving and emission reduction technology for corn dryer system[J]. Grain Processing, 2018, 43(5): 71-72. (in Chinese with English abstract)

[3]高利偉,許世衛,李哲敏,等. 中國主要糧食作物產后損失特征及減損潛力研究[J]. 農業工程學報,2016,32(23):1-11.

Gao Liwei, Xu Shiwei, Li Zhemin, et al. Main grain crop postharvest losses and its reducing potential in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(23): 1-11. (in Chinese with English abstract)

[4]朱文學,曹崇文. 玉米應力裂紋率和破碎敏感性的關系[J]. 農業機械學報,1998,29(3):70-73.

Zhu Wenxue, Cao Chongwen. Study on relationship of stress cracks and breakage susceptibility of corn dried in hot air[J]. Transactions of the Chinese Society for Agricultural Machinery, 1998, 29(3): 70-73. (in Chinese with English abstract)

[5]曹崇文. 玉米干燥中應力裂紋的生成、擴展、檢測和預防分析[J]. 干燥技術與設備,2009,7(4):153-158.

Cao Chongwen. Formation, expansion, analysis of detection and prevention of corn stress cracks during drying[J]. Drying Technology & Equipment, 2009, 7(4): 153-158. (in Chinese with English abstract)

[6]李保國,肖建軍,張巖. 玉米干燥過程中的應力裂紋研究進展[J]. 上海理工大學學報,2001,23(2):107-110.

Li Baoguo, Xiao Jianjun, Zhang Yan. Progress in research on stress cracks of corn drying process[J]. Journal of University of Shanghai for Science and Technology, 2001, 23(2): 107-110. (in Chinese with English abstract)

[7]黃凱,陳興付,陳鵬梟,等. 玉米籽粒的傳質干燥模擬及實驗分析[J]. 工程熱物理學報,2017,38(9):2005-2010.

Huang Kai, Chen Xingfu, Chen Pengxiao, et al. Simulation and experimental analysis of mass transfer in drying a single corn kernels[J]. Journal of Engineering Thermophysics, 2017, 38(9): 2005-2010. (in Chinese with English abstract)

[8]陳興付,陳鵬梟,楊德勇,等. 玉米籽粒緩蘇干燥過程動力學分析[J]. 中國糧油學報,2017,32(2):1-5,18.

Chen Xingfu, Chen Pengxiao, Yang Deyong, et al. Analysis of drying-temping kinetics for corn kernel[J]. Journal of the Chinese Cereals and Oils Association, 2017, 32(2): 1-5, 18. (in Chinese with English abstract)

[9]張世偉,孔寧華,張志軍,等. 基于三維實體模型的玉米熱風干燥模擬計算[J]. 東北大學學報:自然科學版,2013,34(6):871-874.

Zhang Shiwei, Kong Ninghua, Zhang Zhijun, et al. Simulation of hot air drying on corn grains based on the three dimension entity model[J]. Journal of Northeastern University: Natural Science, 2013, 34(6): 871-874. (in Chinese with English abstract)

[10]吳中華,王珊珊,董曉林,等. 稻谷等溫干燥-緩蘇過程數值模擬及優化[J]. 食品科學,2019,40(17):7-13.

Wu Zhonghua, Wang Shanshan, Dong Xiaolin, et al. Numerical simulation and optimization of isothermal drying- tempering process for paddy[J]. Food Science, 2019, 40(17): 7-13. (in Chinese with English abstract)

[11]Litchfield J B, Okos M R. Prediction of corn kernel stress and breakage induced by drying, tempering and cooling[J]. Trans ASAE, 1988, 31(2): 585-594.

[12]Gustafson R J, Thompson D R, Sokhansanj S. Temperature and stress analysis of corn kernel finite element analysis[J]. Trans ASAE, 1979, 22(4): 955-960.

[13]賈燦純,曹崇文. 干燥過程中玉米顆粒內部應力的有限元分析[J]. 農業機械學報,1996,27(1):57-62.

Jia Canchun, Cao Chongwen. Stress analysis of corn kernel during drying using the finite element method[J]. Transactions of the Chinese Society for Agricultural Machinery, 1996, 27(1): 57-62. (in Chinese with English abstract)

[14]劉雪強,陳曉光,吳文福,等. 玉米干燥過程中顆粒內部應力分析與預測[J]. 吉林大學學報:工學版,2006,36(S1):42-45.

Liu Xueqiang, Chen Xiaoguang, Wu Wenfu, et al. Stress analysis and prediction of maize kernel during drying[J]. Journal of Jilin University: Engineering and Technology Edition, 2006, 36(S1): 42-45. (in Chinese with English abstract)

[15]吳中華,李凱,高敏,等. 稻谷籽粒內部熱濕傳遞三維適體數學模型研究[J]. 農業機械學報,2018,49(1):329-334.

Wu Zhonghua, Li Kai, Gao Min, et al. Three dimensional body-fitted mathematical model of rice kernel in hot air drying process[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(1): 329-334. (in Chinese with English abstract)

[16]Zhao Y, Huang K, Chen X, et al. Tempering-drying Simulation and experimental analysis of corn kernel[J]. International Journal of Food Engineering, 2018, 14(1): 1-12.

[17]Ghosh P K, Jayas D S, Smith E A, et al. Mathematical modelling of wheat kernel drying with input from moisture movement studies using magnetic resonance imaging (MRI), Part I: Model development and comparison with MRI observations[J]. Biosystems Engineering, 2008, 100(3): 389-400.

[18]劉軍,孔寧華,張世偉,等. 基于三維實體模型的玉米顆粒干燥過程中內部應力分析[J]. 沈陽大學學報:自然科學版,2015,27(3):177-184.

Liu Jun, Kong Ninghua, Zhang Shiwei, et al. Internal stress analysis on drying process of corn kernel based on three dimension real body model[J]. Journal of Shenyang University: Natural Science, 2015, 27(3): 177-184. (in Chinese with English abstract)

[19]Takhar P S. Hybrid mixture theory based moisture transport and stress development in corn kernels during drying: Coupled fluid transport and stress equations[J]. Journal of Food Engineering, 2011, 105(4): 663-670.

[20]Takhar P S, Maier D E, Campanella O H, et al. Hybrid mixture theory based moisture transport and stress development in corn kernels during drying: Validation and simulation results[J]. Journal of Food Engineering, 2011, 106(4): 275-282.

[21]Hundal J, Takhar P S. Experimental study on the effect of glass transition on moisture profiles and stress-crack formation during continuous and time-varying drying of maize kernels[J]. Biosystems engineering, 2010, 106(2): 156-165.

[22]Ghasemi A, Sadeghi M, Mireei S A. Multi-stage intermittent drying of rough rice in terms of tempering and stress cracking indices and moisture gradients interpretation[J]. Drying Technology, 2018, 36(1): 109-117.

[23]Hii C L, Law C L, Law M C. Simulation of heat and mass transfer of cocoa beans under stepwise drying conditions in a heat pump dryer[J]. Applied Thermal Engineering, 2013, 54(1): 264-271.

[24]Wu J, Zhang H, Li F. A study on drying models and internal stresses of the rice kernel during infrared drying[J]. Drying Technology, 2017, 35(6): 680-688.

[25]Srisang N, Soponronnarit S, Thuwapanichayanan R, et al. Modeling heat and mass transfer-induced stresses in germinated brown rice kernels during fluidized bed drying[J]. Drying Technology, 2016, 34(6): 619-634.

[26]曹崇文,朱文學. 農產品干燥工藝過程的計算機模擬[M]. 北京:中國農業出版社,2001.

[27]Wei S, Wang Z, Wang F, et al. Simulation and experimental studies of heat and mass transfer in corn kernel during hot air drying[J]. Food and Bioproducts Processing, 2019, 117: 360-372.

[28]Wang B, Wang J, Du D. Theoretical analysis and multi-scale finite element simulation of the dynamic behavior of maize kernel impact on threshing tooth[C]//2018 ASABE Annual International Meeting. American Society of Agricultural and Biological Engineers, 2018.

[29]Waananen K M, Okos M R. Failure properties of yellow-dent corn kernels[J]. Transactions of the ASAE, 1988, 31(6): 1816-1827.

[30]?engel Y. A. Heat and mass transfer: A practical approach[M]..Singapore: McGraw Hill, 2006.

[31]Singh S S, Finner M F, Roatgi P K, et al. Structure and mechanical properties of corn kernels: a hybrid composite material[J]. Journal of materials science, 1991, 26(1): 274-284.

Prediction of stress cracks in corn kernels drying based on three-dimensional heat and mass transfer

Wei Shuo, Chen Pengxiao, Xie Weijun, Wang Fenghe, Yang Deyong※

(,,100083,)

Hot air drying is one of the most widely used techniques in large-scale processing of grain. However, the existing problem of grain hot air drying is the high cracking rate, which directly reduces the product grade and storage-transportation performance. It is generally believed that the formation of grain cracks is closely related to the wet stress and thermal stress during hot air drying, since the temperature gradient and moisture gradient often lead to uneven shrinkage, which induces the formation of drying stress. According to von Mises yield criterion, when the von Mises stress is larger than its yield limit, the material will fracture or develop cracks. In this paper, corn kernels were selected as the research object due to their high cracking rate dried by hot air. In order to accurately model the changes of drying stress and predict the formation of stress cracks in corn kernels during hot air drying. Firstly, the edge contour and size parameters of corn kernel were extracted by image processing technology and used to reconstruct its three-dimensional geometric model. Then, the information of temperature, moisture and stress in corn kernels was obtained by the stress mathematical model coupled with the heat-mass transfer. Finally, the stress cracking characteristics of corn grain were predicted by comparing their von Mises stress with yield stress. The results showed that: 1) The moisture content and temperature data determined by the hot air drying experiments were good agreement with the results simulated by the heat and mass transfer mathematical model with the maximum deviation 7.28% and 9.64% respectively, which indicated that the drying model can be used to further explore the changes of temperature and moisture in corn kernels during hot air drying. 2) The simulated results showed that the temperature gradient and moisture gradient in the outer layer of corn kernels were larger than those in the inner layer during drying. The same distribution trend was also found for the wet stress, thermal stress and total stress. The average wet stress and total stress increased first and then decreased, while the thermal stress showed the opposite trend. What’s more, the thermal stress of corn kernels was obviously smaller, so corn kernels were mainly affected by wet stress during drying. 3) The simulated results of corn drying with different drying conditions (hot air temperature 40-80℃, relative humidity 12%-52%) suggested that the maximum stress of corn kernels decreased gradually during drying, which increased with the increase of hot air temperature and decreased with the increase of relative humidity at the same time. The maximum stress of corn kernels was larger than its yield stress in the early stage of drying, the stress cracking of corn kernels could be inhibited by lower hot air temperature and higher relative humidity. Accordingly, it was significant to adopt the subsection drying technology or increase tempering times in the early stage of drying. The result provide a better understanding for the evolution of drying stress and the formation of stress cracks in corn kernels during hot air drying.

drying; stress; models; corn kernel; moisture and heat transfer; moisture gradient; stress cracks

魏 碩,陳鵬梟,謝為俊,王鳳賀,楊德勇. 基于三維濕熱傳遞的玉米籽粒干燥應力裂紋預測[J]. 農業工程學報,2019,35(23):296-304.doi:10.11975/j.issn.1002-6819.2019.23.036 http://www.tcsae.org

Wei Shuo, Chen Pengxiao, Xie Weijun, Wang Fenghe, Yang Deyong. Prediction of stress cracks in corn kernels drying based on three-dimensional heat and mass transfer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(23): 296-304. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.23.036 http://www.tcsae.org

2019-08-28

2019-10-18

糧食公益性行業科研專項(201413006)

魏 碩,博士生,主要從事農產品干燥過程的計算機模擬研究。Email:weishuo006@163.com

楊德勇,副教授,博士,博士生導師,主要從事農產品干燥理論與技術的研究。Email:ydy@cau.edu.cn

10.11975/j.issn.1002-6819.2019.23.036

TS255; TQ028

A

1002-6819(2019)-23-0296-09