裝配式后植錨固筋PC 疊合板施工技術

李孝偉 劉樹洪 劉善文 王硯廷

(青島中建聯合建設工程有限公司,山東青島 266100)

國家正在大力推廣、應用裝配式建筑,實現建設可持續發展[1]。傳統的PC疊合板在施工過程中預留錨固鋼筋與梁的橫向水平鋼筋發生沖突,若先綁扎梁鋼筋,后安裝疊合板。則疊合板的預留錨固鋼筋與梁的橫向鋼筋發生沖突,不能直接安裝,只能采取一些違反規范的非常規措施來進行施工,先將疊合板的預留錨固鋼筋彎折,吊裝到位后再進行調直,在此操作過程中對疊合板根部的抗剪力造成了損失。如果先安裝疊合板,后綁扎梁鋼筋,施工速度慢,且施工難度大。為解決這一問題,筆者通過對預制疊合板節點的構造進行現場調研及理論研究,提出了改進措施。并通過同比例構件實驗進行了驗證。優化后的節點構造,完全滿足設計要求。在這結合工程實例介紹裝配式后植錨固筋PC疊合板施工技術。

1 工程概況

海爾世紀公館二期F區項目,位于青島市市北區蚌埠路15號。項目總建筑面積79 042.84 m2,其中地下3層,18 301.1 m2(含人防);地上29層,58 071.3 m2。主樓為框架剪力墻結構,抗震等級為三級、抗震設防烈度為6度。本工程主體3層~28層為預制構件裝配式。預制構件包括:預制樓梯、疊合式預制樓板。

2 主要技術難點

1)套管與疊合板內鋼筋的連接一端的封堵有一定的難度,若封堵不好,澆筑疊合板時,混凝土漿液進入套管內,凝固后將影響后期的植筋工序。

2)套管的位置固定也存在著一定的難度,若在疊合板混凝土的澆筑過程中,造成套管移位,給后期直接造成困難。

3)疊合板安裝到位后的植筋,由于梁鋼筋已綁扎到位,植筋有一定的難度,需要采用專用工具進行注膠。

3 方案優選

有三種方案可供選擇:

1)采用出筋的疊合板,若先綁扎梁鋼筋,后安裝疊合板,則疊合板的預留錨固鋼筋與梁的橫向鋼筋發生沖突,不能直接安裝,只能采取一些違反規范的非常規措施來進行施工,先將疊合板的預留錨固鋼筋彎折,吊裝到位后再進行調直,在此操作過程中對疊合板根部的抗剪力造成了損失。如果先安裝疊合板,后綁扎梁鋼筋,施工速度慢,且施工難度大。

2)采用不出筋疊合板,安裝方便。但規范規定現澆的疊合層厚度不小于80 mm,增加了自重,加大了建設成本。

3)采用后植錨固筋疊合板,施工簡便快捷,質量可靠,現澆疊合層混凝土厚度同出筋疊合板。

根據本工程的實際情況和技術難點,認為后植錨固筋疊合板比較合適。

4 裝配式后植錨固筋PC疊合板施工技術應注意的關鍵問題

1)套筒埋在混凝土一端處采用一帶孔(孔徑與疊合板內鋼筋直徑相吻合)塑料帽,疊合板內鋼筋通過塑料帽內的孔穿入套管內,鋼筋穿入套管的長度同套管長度,塑料帽的孔與鋼筋型號必須吻合,防止漏漿。

2)套管安裝完成后,為了確保套管定位準確,在套管中間位置綁扎一道直徑為6 mm的鋼筋作為固定支架,確保套管位置準確。

3)植筋膠必須進行復試,符合規定后方可進行施工。

5 施工過程

5.1 流程

預制疊合板內預埋套管→預制疊合板工廠制作并養護到位→預制疊合板進場驗收→樓層放線→搭設板底支撐→預制疊合板吊裝→預制疊合板就位→預制疊合板微調定位→錨固鋼筋植筋→摘鉤→安裝預埋預留→綁扎上層鋼筋→澆筑混凝土。

5.2 操作要點

5.2.1 預制疊合板內預埋套管

1)套管制作:選取直徑為不小于疊合板受力鋼筋直徑2.5倍的套管(材質可以是PVC或者鋼管都可以),截取長度為10倍疊合板受力鋼筋直徑。

2)預制疊合板鋼筋綁扎完畢后,在板端每根鋼筋位置預留一預埋套管,套筒埋在混凝土一端處采用一帶孔(孔徑與疊合板內鋼筋直徑相吻合)塑料帽,疊合板內鋼筋通過塑料帽內的孔穿入套管內,鋼筋穿入套管的長度同套管長度。套管的另一端與疊合板外邊沿齊平(見圖1)。

圖1 預埋套管完成后的疊合板

3)套管安裝完成后,為了確保套管定位準確,在套管中間位置綁扎一道直徑為6 mm的鋼筋作為固定支架。

5.2.2 預制疊合板工廠制作并養護到位

1)澆筑混凝土,采用專用布料機進行疊合板的混凝土澆筑。

2)混凝土澆筑完畢,采用振動床對混凝土進行振搗,振搗結束后,對表面不平整部位進行人工整平拍實。有效保證上下兩側混凝土能夠協調統一、共同受力,這是疊合板設計首要考慮的因素。注意把握疊合面的粗糙程度,構建合理的截面鋼筋[2]。預制板面應拉毛,拉毛深度不低于4 mm,可用網狀滾筒等方法成型。

3)混凝土澆筑完畢后,靜養不少于2 h,靜養期間應保持環境溫度不低于5℃。

4)裝配式混凝土疊合板靜養完成后進入專門的蒸汽養護窯進行蒸汽養護,蒸養時間不少于4 h,蒸汽溫度在40℃ ~50℃之間,以免混凝土水分流失過快,導致混凝土表面開裂。

5)預制疊合板拆模后,檢查預埋套管內部是否灌入水泥漿,若有水泥漿,及時清理干凈。

5.2.3 疊合板吊裝前施工準備

1)模板與支撐體系的搭設。

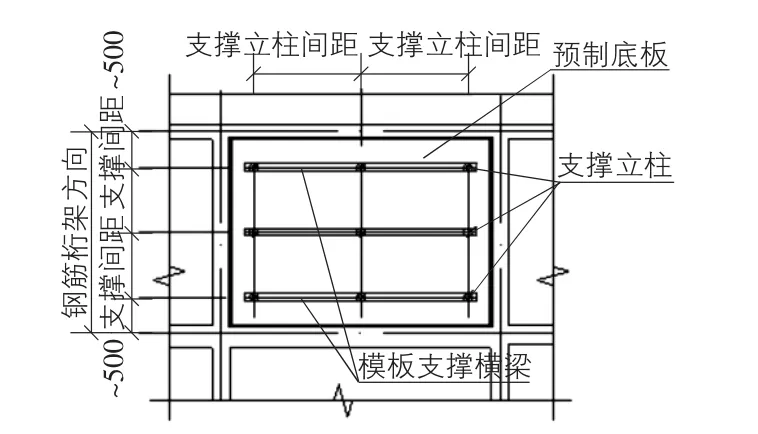

模板及其支架應具有足夠的承載能力、剛度和穩定性,能可靠地承受預制疊合板及澆筑混凝土的重量、側壓力以及施工荷載,并符合設計專項施工方案的要求及相關技術標準的規定。模板安裝應符合國家現行規范GB50204混凝土結構工程施工質量驗收規范的相關規定。確保支撐系統的間距及距離墻、柱、梁邊的凈距符合系統驗算要求,上下層支撐應在同一支點上。板下支撐如圖2所示:支撐立柱間距1.2 m(小開間采用900 mm立桿間距進行調整),支撐體系可采用直插輪扣式模板支撐體系或者獨立支撐體系,頂托加托梁系統,托梁為方木(見圖2)。

圖2 疊合板支撐系統布置圖

模板與支撐安裝應保證工程結構構件各部分形狀、尺寸和位置的準確、模板安裝應該牢固、嚴密、不漏漿。而且便于鋼筋敷設和混凝土的澆筑以及養護,采取可靠措施防止脹模。

后澆混凝結構模板宜采用水性脫模劑。脫模劑應有效減少混凝土與模板間的吸附力,并且應該有一定的成模強度,且不應該影響脫模后的混凝土表面后期裝飾。在涂刷模板脫模劑時,不得沾污鋼筋和疊合板。

2)模板安裝的技術要求。

模板底面標高控制:

根據在豎向構件鋼筋上抄測的+500 mm控制線,并結合模板起拱高度的相關技術要求檢查拼裝完模板的標高,并進行逐一檢查調整,若出現高差可用木楔子進行微調(見圖3)。

圖3 模板底平整度木楔子微調

圖4 疊合板吊裝

按照圖紙設計要求并結合疊合板尺寸在已檢查完畢的模板上粘貼海綿密封條,海綿條外邊與疊合板構件外邊對齊,用來隔離封堵防止漏漿。

5.2.4 吊裝疊合板

1)吊裝前和過程中需注意事項。

a.構件進場驗收合格后若需要堆放,堆放場地應平整夯實,并設有排水措施,堆放時底板與地面之間應有一定的空隙。墊木放置在桁架側邊,板兩端(至板端200 mm)及跨中位置均應設置墊木且間距1.6 m。墊木應上下對齊。不同板號應分別堆放,堆放高度不得超過6層。堆放時間不超過2個月,墊木的長、寬、高100 mm。

b.構件吊裝前應檢查機械、索具、夾具、吊環等是否符合要求并應進行試吊。底板吊裝時應慢起慢落,并避免與其他物體相撞。應保證起重設備的吊鉤位置、吊具及構件重心在垂直方向上重合,吊索水平夾角不宜小于60°,且不應小于45°[3],必要時需增加纜風繩。當吊點數量為6點時,應采用專用吊具,吊具應具有足夠的承載力和剛度。

c.構件吊裝前應清理連接部位的灰渣、浮漿等垃圾。

d.固定構件吊裝人員(一般每班5人~6人)。吊裝過程如圖4所示。

2)疊合板就位。

a.根據構件生產廠家提供的構件平面布置圖與每塊構件上的標識查找構件的所在位置,然后使用塔吊將構件運至規定區域。吊裝時,施工人員應根據構件廠家在疊合板上用紅漆標識的吊點位置掛鉤,吊鉤位置朝外,且吊鉤應同時鉤住鋼筋桁架的上弦鋼筋及腹筋。

b.當疊合板落至距離模板1 m左右時塔吊稍作停頓,待吊裝人員用手扶住疊合板后再配合塔吊慢慢下落。下落過程中,若豎向構件鋼筋礙事可使用工具適當調整移位,待板安裝完成后再進行歸位。

c.當疊合板快要落到距離模板10 cm左右時塔吊稍作停頓,根據模板上測量并彈出的對應預制板四周控制線再次下落、調整,直至滿足疊合板的位置要求。

3)疊合板微調定位。

當一跨板吊裝結束后,要根據板四周邊線及標高控制線對板標高及位置控制線進行精確調整,誤差控制在2 mm以內。雙向板板底安裝時,應合理調整安裝方向保證接縫處鋼筋相互錯開。當檢查無誤后方可進行其他施工。安裝到位后的疊合板如圖5所示。

圖5 安裝就位后的疊合板

圖6 植筋完成后的疊合板

4)錨固鋼筋植筋。

植筋過程同普通植筋(植筋完成后的圖片如圖6所示)。

5)混凝土澆筑過程中需注意事項。

a.在混凝土澆筑時,應從中間開始向兩側平衡澆筑混凝土,卸料堆積高度不得超過板頂上平以上100 mm,循環澆筑,防止模板支撐體系因應力集中而坍塌。

b.澆筑混凝土時應派專人檢查支頂有無松動、傾斜、彎曲,模板、鋼筋、預留孔洞、預埋件、插筋等有無位移變形情況,發現問題應立即停止混凝土澆筑,并在已澆筑的混凝土初凝之前修整完畢。

5.3 結果

本技術通過同比例構件進行了實驗驗證,各項指標與出筋疊合板性能一致。采用本技術有效解決了裝配式PC疊合板外露錨固筋與梁的縱筋沖突問題,簡化了安裝程序,提高了安裝速度,保證了施工質量,得到了建設單位、監理單位的一致好評。

6 結語

在海爾世紀公館二期F區項目施工過程中,在青島理工大學裝配式方面專家的現場指導下,并結合現場實際,不斷完善了裝配式后植錨固筋PC疊合板施工技術。該技術在海爾世紀公館二期F區項目的應用達到了較理想的效果,在今后類似工程施工中可以作為參考。