平衡中間物料實踐

朱勇強

(江西銅業集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

熔煉車間共有PS 轉爐9 臺,其中一系統6 臺,規格尺寸為¢4×11.7m,設計冰銅處理量200t/爐次;二系統轉爐3 臺,規格尺寸為¢4.5×13.0m[1],設計冰銅處理量260t/爐次;在熔煉工序中,轉爐起著“承上啟下”的左右,在工廠生產經營中,轉爐還承擔著貴溪冶煉廠(以下簡稱貴冶)主要中間物料處理,粗雜銅處理的重任。轉爐在處理中間物料和粗雜銅時主要通過富氧自熱反應[2],基本不需要額外能源,生產成本最優。優化轉爐操控模式,充分發揮轉爐內部潛能,對于優化工序生產,降本增效均有著積極意義。

長期以來,轉爐基本操控模型一直沿用日本東予冶煉廠操作模式組織生產,隨著近年來和東予交流,轉爐不論在經濟技術指標和中間物料平衡等方面均存在著較大的差距[3],隨著工廠對標工作的持續推進,車間技術人員通過理論分析和生產實踐,一致認為當前的操控模型已經不再適應現行生產形勢的需要,需要進行優化,以適應銅行業新形勢。

隨著熔煉處理原料日趨復雜,車間生產組織需要轉爐提高對物料的適應性,同時雜銅處理利潤壓縮,在確保精礦處理量的大前提下,需要轉爐提高冰銅處理能力,在“降本增效”的大形勢前,需要轉爐充分發揮能耗低的特點,更多的承擔中間物料處理任務,降低生產成本;同時由于環保形勢日益嚴峻以及硫酸能力的不足,一直沿用的高風量吹煉模式已經不再適應現行環保要求,送風量被迫降低。送風量的降低將直接影響轉爐吹煉節奏,降低了冰銅處理量。在工廠“環保優先”的理念指導下,我們的整體思路是在確保環保前提下先選擇最佳送風量,通過對冰銅裝入量,富氧量,熔劑配比,吹煉時間,冷料率,冷料粒度等指標參數的不斷調整,綜合分析,建立當前生產形勢下的最優操控模型指導轉爐日常生產。

2 貴冶中間物料的分類及影響

2.1 中間物料的種類

貴冶熔煉車間處理的中間物料主要分熔煉系統內及熔煉系統外兩大類。

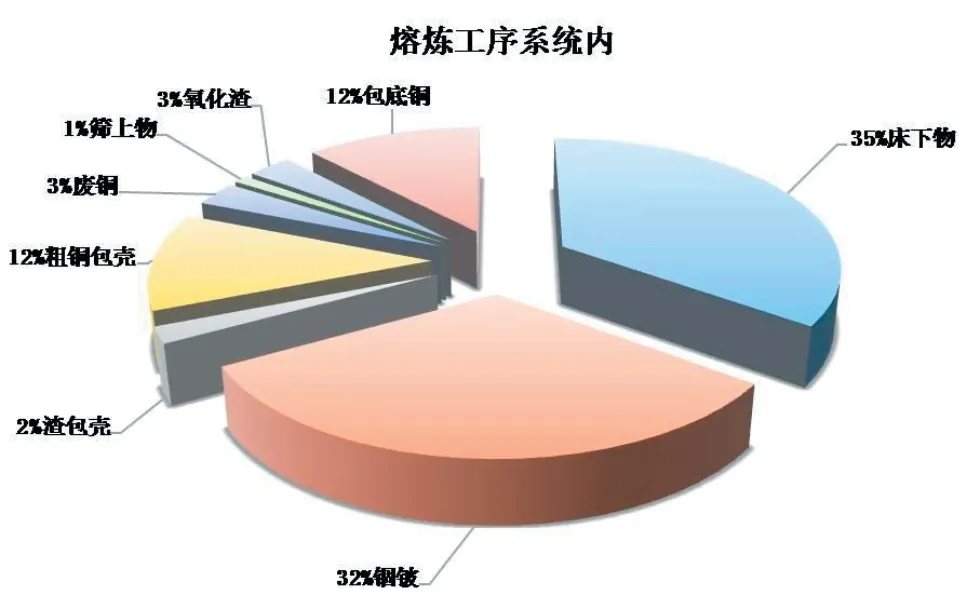

細分為熔煉系統內物料有:轉爐自產床下物、固體冰銅(俗稱錮鈹,以下簡稱錮鈹)、渣包殼、粗銅包殼、氧化渣、蒸汽干燥回旋篩篩上物、陽極爐廢銅、包底銅(閃速爐、轉爐 渣緩冷沉淀在包子底部的高含銅物料)[4-6]。

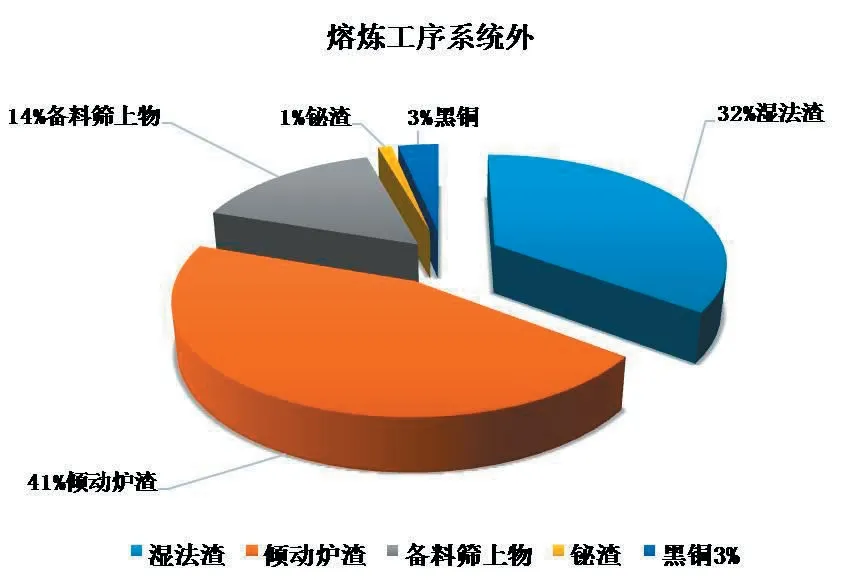

熔煉系統外物料有:濕法渣(濕法系統所產出的含有價金屬物料)、傾動爐渣、備料篩上物、鉍渣、黑銅。

2.2 各類中間物料處理所占比例

貴冶熔煉車間處理各種中間物料占比分析,具體見圖1、2 所示。

圖1 熔煉系統內各種中間物料處理比例

圖2 熔煉系統外各種中間物料處理比例

2.3 中間物料產出總量

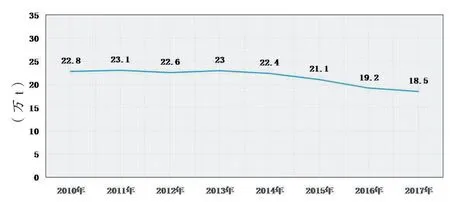

近年來,貴冶的中間物料產出總量如圖所示,由2010 年20.8 萬t,到2017 年18.5 萬t,除中間幾年略有波動外,自2014 年后逐年呈下降趨勢,具體如圖3 所示。

圖3 2010 年~2017 年貴冶中間物料產出總量

2.4 產生的影響

(1) 中間物料無法平衡,致使中間物料總量增加,意味著在制品庫存上升,導致資金積壓,不利于公司、工廠的良性運作。

(2)中間物料無法平衡,增加現場管理難度,現場“3S”無法保障。

(3) 中間物料無法平衡,電爐將大批量處理錮鈹,能耗大幅上升[7]。

(4)中間物料無法平衡,轉爐也將優先處理中間物料,擠占轉爐處理高含銅物料空間。

通過以上問題分析,中間物料平衡是生產中的一個至關重要的環節,其中錮鈹的產、處平衡為關健點。如何充分利用轉爐吹煉化學反應熱做好中間物料產、處平衡,是關系到中間物料庫存總量能否維持在2000t 以內;關系到能否取消電爐加錮鈹,降低能耗;關系到能否提高轉爐處理高含銅物料空間的核心問題。

3 優化中間物料處理流程

3.1 中間物料原處理流程

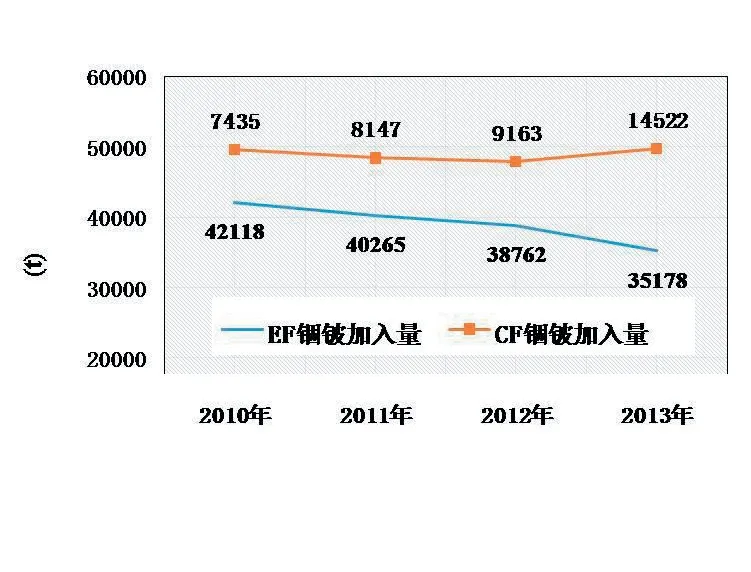

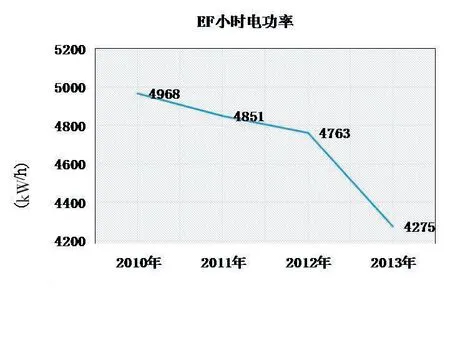

在介紹貴冶中間物料處理流程之前,先了解一下2014 年前貴冶錮鈹處理的方式,2010 年85%的錮鈹仍然由電爐處理,轉爐僅處理少量一部分。往后每年轉爐處理鈹鈹總量在逐年增加,即便如此,到2013 年仍有74%的錮鈹由電爐處理,電爐的平均小時電功率4000 ~5000kW/h,電耗非常高。具體數據詳見圖4、5 所示。

圖4 2010 年~2013 年電爐與轉爐錮鈹裝入量對比(t)

圖5 2010 年~2013 年電爐小時電功率對比(kW/h)

貴冶在中間物料處理流程上作出了重大改變,優化中間物料處理流程,尤其是取消了電爐裝入錮鈹,為大幅降低電耗提供了堅實的基礎。

3.2 優化中間物料處理流程

3.2.1 中間物料處理流程一

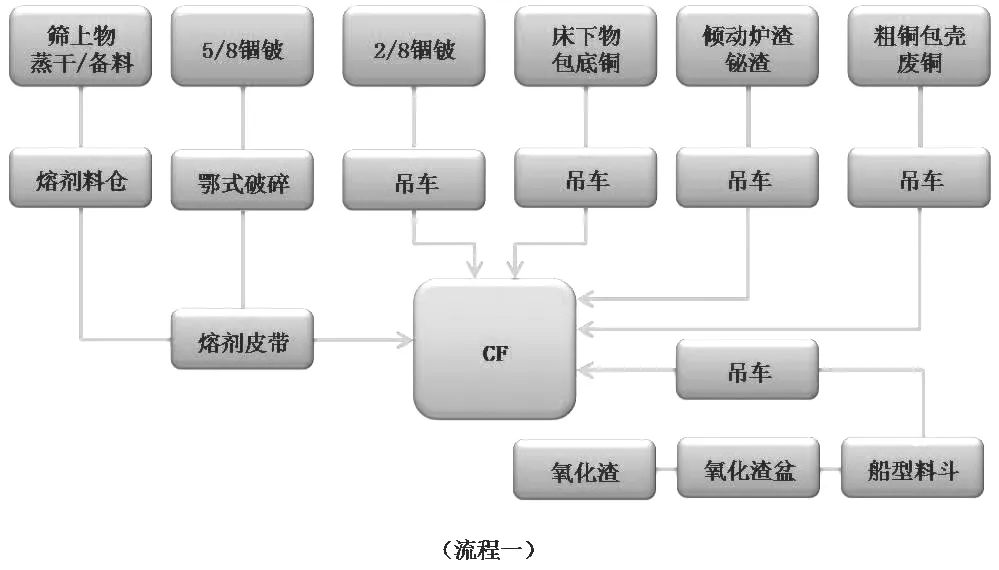

取消電爐裝入錮鈹,5/8 的錮鈹改由轉爐通過熔劑系統S 期裝入;2/8 的錮鈹倒運至廠房內由吊車通過船型料斗裝入到轉爐S 期。原蒸汽干燥機及備料篩上物集中倒運到廠房內集中處理,優化為配入到石英內通過熔劑系統轉爐S 期裝入。原氧化渣通過鑄渣機澆鑄返回轉爐處理,優化為通過氧化渣盆澆鑄成錠配入至轉爐B 期冷料裝入,具體見圖6 所示。

圖6 篩上物、氧化渣及部分錮鈹處理流程

3.2.2 中間物料處理流程二

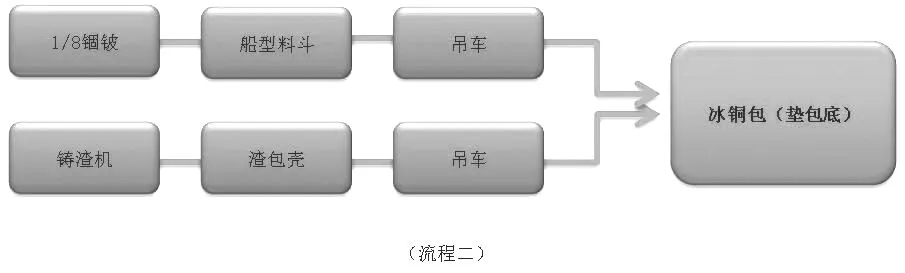

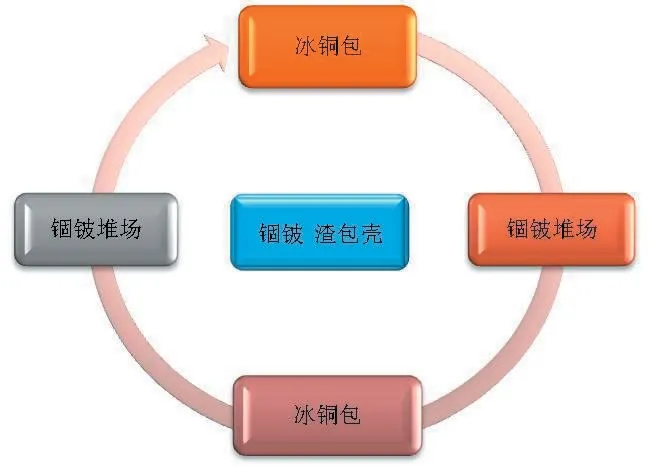

1/8 的錮鈹及轉爐渣包殼,通過吊車墊入冰銅包內,替代轉爐渣墊冰銅包包底,具體見圖7所示。

圖7 轉爐包殼及部分錮鈹處理流程

3.2.3 中間物料處理流程三

濕法渣配入到地方礦內,通過閃速爐處理,具體見圖8 所示。

圖8 濕法渣處理流程

3.2.4 中間物料處理流程四

充分發揮貴冶熔煉雙系統作業的優勢,中間物料可以在熔煉一二系統之間協調處理,具體見圖9 所示。

圖9 熔煉一二系統協調處理中間物料模式

4 減少中間物料產出的控制措施

4.1 棄用熱態轉爐渣墊冰銅包包底

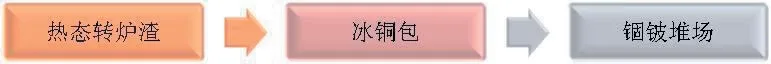

貴冶原先采用熱態轉爐渣墊冰銅包包底,待熱態轉爐渣凝固后,以起到保護冰銅包底不被冰銅直接沖刷的目的,但此種墊包方式,將增加中間物料總量約20t/d,如圖10 所示。

圖10 熱態轉爐渣墊包底模式

為減少因熱態轉爐渣導致的中間物料增加問題,改用錮鈹或者渣包殼墊包底的模式,這種模式能使渣包殼在系統內有效循環利用,并可以使部分墊包底的錮鈹熔化在冰銅內,僅此一項減少總量中間物料35t/d,如圖11 所示。

4.2 冰銅包、渣包包嘴修復方式變更

原先包子包嘴燒損后采用直接堆焊的方式修復,效果較差,重復修復次數多。現直接將整個包嘴預先澆鑄好,然后將包嘴整體更換,效果相當于更換一個新包子,包子不僅有效容積提升了,而且冰銅包與渣包可以互換使用,鑄完轉爐渣的渣包可以直接放冰銅,減少墊包底錮鈹10t/d,如圖12 所示。

圖11 循環利用固鈹及轉爐渣墊包底模式

圖12 包嘴整體更換

4.3 精準控制粗銅終點,減少氧化渣量

優化SO2濃度分析儀,并整合相關參數,研發了粗銅終點判斷儀,將粗銅終點精準控制在大鼓泡銅,準確率達91.1%,大幅減少了氧化渣量的產出,每天減少氧化渣量30t/d。

4.4 優化轉爐操作參數

4.4.1 選擇合理的送風量

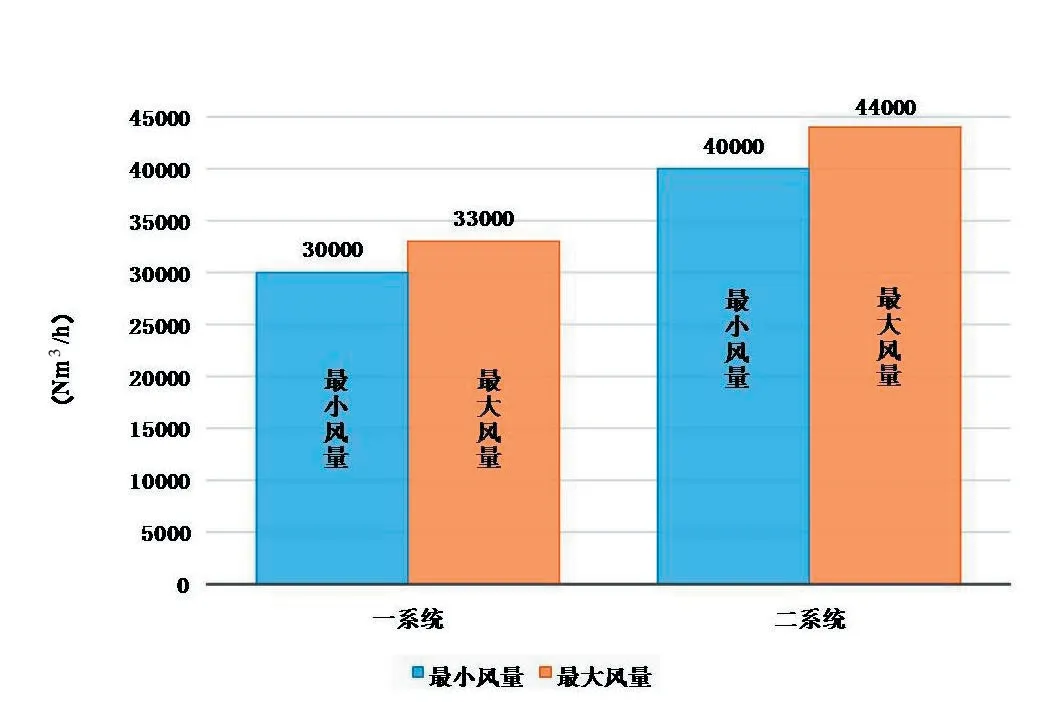

貴冶兩個系統轉爐的送風量設計值分別 為36000,48000Nm3/h, 在 實 際 風 量 控 制上,我們采取略低控制,其中一系統轉爐控制在30000 ~33000Nm3/h, 二 系 統 轉 爐 控 制 在40000 ~44000Nm3/h。合理的送風量能有效的控制轉爐吹煉噴濺,減少床下物產出,如圖13 所示。

圖13 轉爐吹煉送風量

4.4.2 選擇最佳轉爐裝入量

貴冶在一系統轉爐1-6#轉爐,分別做了不同爐裝入量吹煉的實驗,以選取最合適的爐裝入,通過實驗數據分析,總結出爐裝入量190t/爐是最佳爐裝入量,日作業爐次不僅得到提升,單爐日冰銅處理能力也得到提升,減少了冰銅冷卻時間,冰銅包殼也相應減少,如圖14 所示。

圖14 轉爐單爐裝入量與吹煉時間、日冰銅處理量、日作業爐次的關系對比

4.4.3 選擇轉爐最佳富氧率

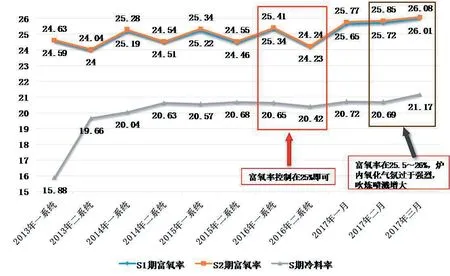

貴冶在2013-2017 年四年期間內,分別在一、二系統轉爐做了不同富氧率工況下的S 期吹煉試驗,及冷料處理量之間的關系對比,如圖15 所示。

通過分析得出轉爐S 期吹煉的富氧率控制在25%為最佳值,此時S 期冷料率接近21%,中間物料處理量上升。若富氧率超過25%,在25.5%~26%之間,雖然S 期冷料率隨之提高,但爐內氧化氣氛過于強烈,吹煉時噴濺大,不適用于現有吹煉模式。

圖15 轉爐S 期吹煉時富氧率、冷料率、吹煉噴濺關系對比

5 平衡中間物料成效

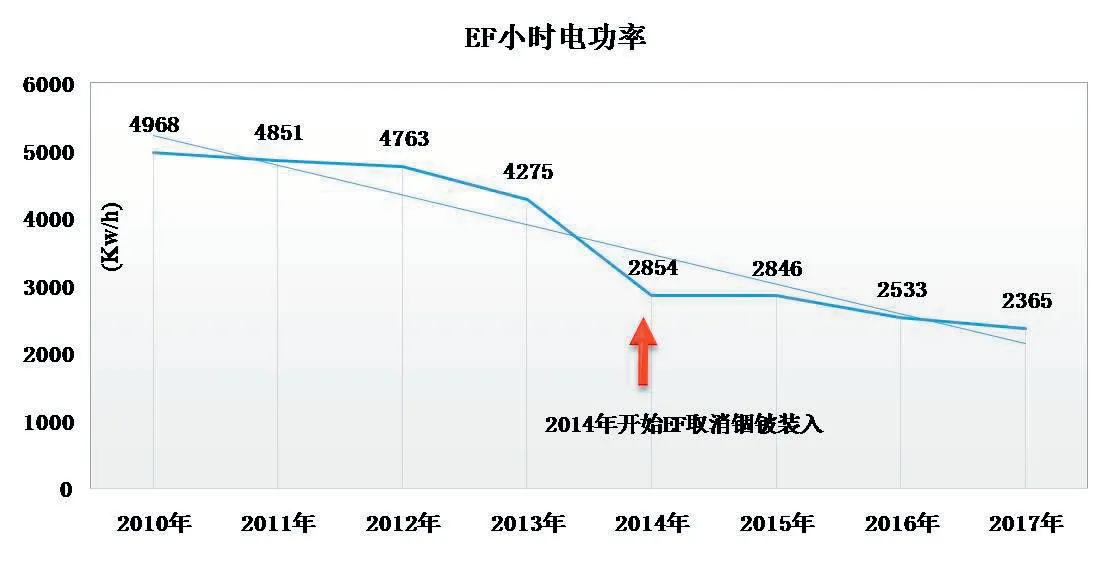

5.1 電爐能耗大幅下降

2014 年電爐取消裝入錮鈹后,電爐小時電功率大幅下降,如圖16 所示。可以看出電爐小時電功 率 由2010 年4968kW/h,降 至2014 年 的2854 kW/h, 2017 年更低至2365 kW/h,電爐電耗降低至2010 年一半的水平,取得突破性進展。

圖16 2010-2017 年電爐小時電功率

5.2 轉爐高含銅物料處理量上升

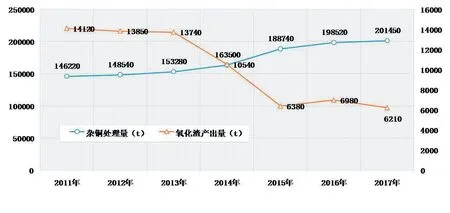

轉爐粗銅終點控制精準,避免過氧化,氧化渣量減少,釋放了氧化渣擠占轉爐造銅期處理高含銅物料的空間。雙系統轉爐處理高含銅物料由2011年的146220t 提高到2017 年201450t,如圖17 所示。

圖17 2011 年~2017 年轉爐處理雜銅量及氧化渣產出量

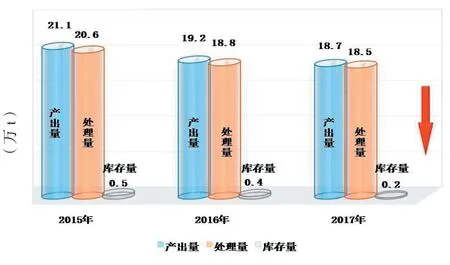

5.3 優化后中間物料產、處平衡

貴冶通過對中間物料處理流程的優化,選取轉爐最有利于中間物料處理的吹煉參數,并輔以中間物料產出控制措施,不僅使得中間物料產、處平衡,而且中間物料庫存量降至2000t 以內,取得良好成效,如圖18 所示。

圖18 2015-2017 年中間物料產、處量及庫存量