武山銅礦采礦作業高效低廉對策淺析

陳智宏

(江西銅業集團有限公司 武山銅礦,江西 瑞昌 332204)

1 引言

武山銅礦是江西銅業集團有限公司下屬的井下大型銅礦山,于2016 年左右提出了“三期技改工程”的設想,以提升礦山整體規模效益。近年來受采深增加、礦體賦存狀態改變、采礦作業盤區減少等因素的影響,采礦能力受到制約。為提升采場生產能力、防止生產規模下降,并配合三期技改工程前期調研的開展,從2017 年開始,大力開展了單產能力攻關活動,在活動開展期間,通過對現有采礦方法分析,找到了施工方法及管理措施中的一些不足,有針對性地開展了一系列攻關措施,取得了一些效果。

但受現有采掘施工設備設施的先進性不足及對采礦作業流程分析不完全等因素的影響,采場單產能力提升沒有達到預期,采礦作業成本也居高不下。為更好地配合三期技改工程的設計工作,同時也為提升礦山綜合效益,有必要對現有采礦方法及工藝特點進行分析,找到影響單產能力及作業成本的根本原因,為礦山三期建成時如何有效地發揮出高效低廉效應提出切實可行的對策。

2 礦體及圍巖地質條件

武山銅礦分南、北兩個礦區,南礦區呈馬蹄形,全長約2500m,北礦帶為東西走向直線形,全長約1700m。礦石類型主要為含銅黃鐵礦、含銅碳酸鹽巖,次為含銅高嶺土、銅鉛鋅黃鐵礦、黃鐵礦等,礦體整體穩定性一般。圍巖主要以砂巖及大理巖、鐵帽等為主,穩定性較好[1]。

3 現狀

為確保施工安全,同時考慮到成本及作業能力的影響,武山銅礦南北礦區采取了不同的采礦方法。北礦帶采用下向進路式膠結充填采礦法(含南礦帶西部),南礦帶礦巖穩固性較北礦帶好,同時膠結充填力不足以覆蓋南部所有采場,因此南礦帶主要采用鋼筋混凝土假底下向進路式水砂充填采礦方法[2]。但現有采礦方法生產能力還遠沒有達到設計能力,同時,受工序多的影響,作業人員多、勞動強度大、材料成本耗用大是其特點,特別是南礦帶上向水砂充填采場。

通過近兩年來單產能力攻關活動,主要在管理措施及作業連續性上做了些工作,平均單產能力約110t/d.采場,噸礦采礦成本約200 元。

4 影響因素分析

4.1 影響能力提升因素

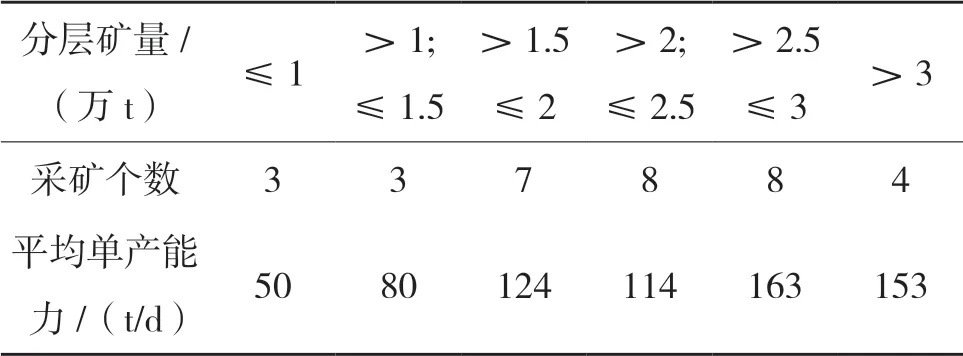

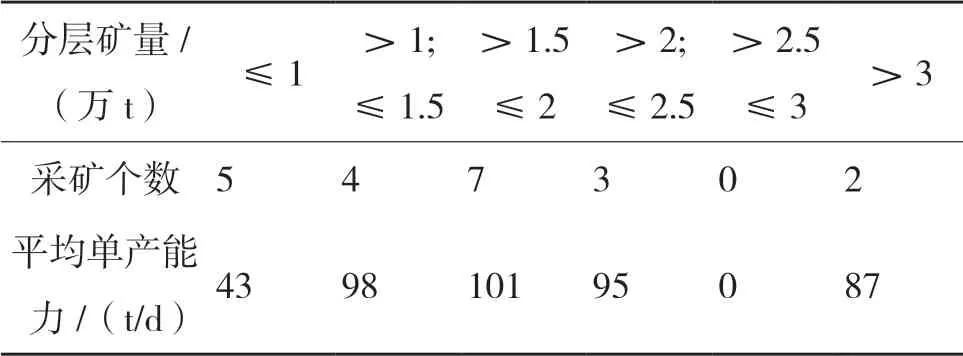

(1)采場規模。采場規模的大小直接影響到各采場施工的布局,同時施工過程中協調能力的大小也受其影響,規模越小,越難以長時間保有充足的采礦工作面及備采工作面,采場勞動力及機械設備發揮不了應有效率,采礦能力提升難。通過對近兩年來單產能力攻關數據統計,采場分層礦量在1.5萬t 以下的采場,單產能力普遍小于100t/d。雖單產能力大小與采場分層礦量大小不完全成線性關系,但按線性回歸分析,采場分層礦量越大,單產能力成上升趨勢。見表1、表2。

表1 2018 年膠結充填采場按分層礦量大小分單產能力統計情況

表2 2018 年水砂充填采場按分層礦量大小分單產能力統計情況

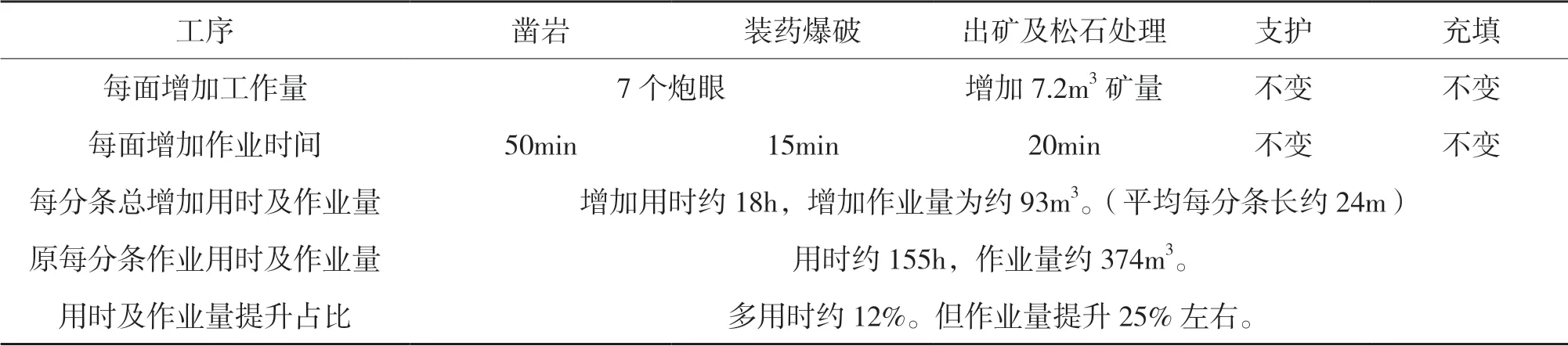

(2)輔助作業時間。在開拓及圍繞開拓工程同步布置的采準工程結束后,采場施工主要涉及采場聯絡道及采礦作業。在膠結充填作業采場,通過調查及測算,采場聯絡道通常占分層開采作業時間的7%左右。而采礦作業中主要包括:鑿巖、裝藥爆破、出礦、支護、充填等工序,通過對各工序分時作業寫實,統計出各工序作業時間見表3。

表3 采場各工序作業時間統計表

從表3 可以看出,把充填及支護作為輔助作業時間,其占總采礦作業時間約50%左右,其中以充填作業時間長、影響大為主要因素。另外,在主作業時間上,鑿巖占據了大部分時間(31%),在后期提升作業效率方面,也是要主要解決的方向之一。

(3)機械化程度。現我礦采礦作業過程中的鑿巖、裝藥、支護等主要工作還是以人力為主,機械化程度低。特別是支護(含砼支護及充填密閉墻施工),不但機械化水平低,而且勞動強度特別大。這也在一定程度制約了生產效率的提升。

4.2 影響成本控制因素

(1)當投入一定時,成本控制最直接的影響因素是規模、及效率。生產規模上,我礦現已達到并超過設計能力,因此,在現有系統下,生產規模再提升潛力不大。效率方面,全員勞動生產率是判別效率上升與否的一項重要指標,通過對礦近年來全員勞動生產率指標的分析,效率是有所上升的,但對全員勞動生產率上升因素分析,我們可以發現,其中影響最主要的因素是人員數量減少(由2017年初1700 人左右減少至現在1400 人左右),生產作業量(采掘總量)方面變化不太大。我礦采、掘、選都大范圍地依靠設備設施,要從本質上提升效率,在方法不變的情況下,通過提升設備利用率來實現無疑是最直接有效的,如采場將出礦設備由0.75m3電動鏟車改進為2m3內燃機鏟車后,單產能力由每采場每天50t 提升到時現的110t,全員勞動生產率由原先的7t/人·年左右提升至現在的11.2t/人·年,效益可觀。因此,設備設施大型化、先進性是后期效益提升的重要關注點,有利于成本的節約。

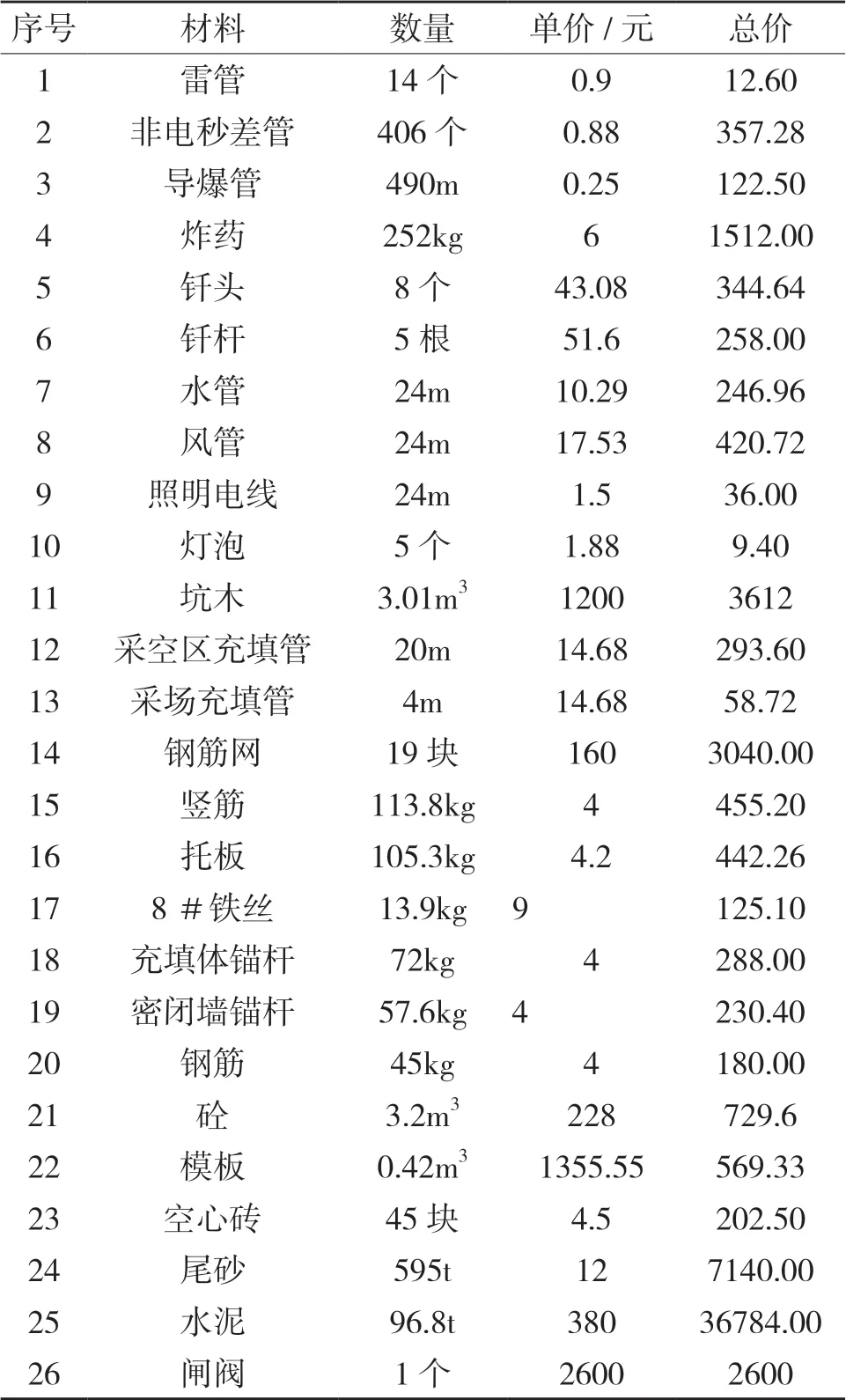

表4 回采分條的成本消耗表

(2)采礦施工過程中成本消耗與采礦方法關系密切,以我礦膠結充填采場為例,其成本主要包含人工、機械、材料等費用,其中人工成本及機械費用受企業性質及投入規模效應的影響,不好比較,而材料成本與日常管理及生產工藝優化關系貼近,在此僅對該成本進行分析比較,以說明成本控制的重點。設定基礎條件:每分層層高4m、回采分條寬4m、分條長24m、每分層平均分條數25 條,掘進及采礦施工每循環炮眼數為30 個,每循環進尺為1.8m,尾砂比重1.55t/m3,礦石平均比重3.04t/m3。以此分析采礦全過程成本消耗。表4 為分層掘進聯絡道40m、1 個回采分條的成本消耗表(不含出礦、出碴及用水、電、油成本等)。

上述成本消耗列表中,1~11 項為采礦施工成本,合計0.69 萬元,12~26 項為充填成本,合計5.28 萬元。充填材料成本消耗占總采礦作業成本的90%左右,而采礦施工過程中,坑木及炸藥占成本的81%左右,充填施工過程中水泥占成本的70%。即支護及充填水泥占了采礦作業成本的約60%左右,為成本控制的主控方向。

5 對策

5.1 提升采礦作業斷面

通過斷面的提升,有利于發揮規模效應。當提升斷面后,同樣支護量及充填準備的工作下,每分條的采礦作業量會大大增加,同時也便于鑿巖時雙機作業。當然,斷面的提升要在確保施工安全的前提下,也就是確保頂板的穩定性,根據江西理工大學提供的《武山銅礦大斷面開采條件下分級尾砂膠結充填試驗研究》,我礦施工斷面是可以提升為(5×4)m2[3],通過對生產效率及成本比較,當斷面提升后能產生以下益處。見表5。

充填用時不變是因為現充填作業由于上下工序間難以做到100%無縫銜接,充填工作量不飽滿,所以在充填量增加不多時,充填作業用時不會發會變化。

當斷面適當提升,生產效率及成本方面均能取得不錯的效果,但斷面不能無止境的增大,需根據頂板穩定性研究成果予以確定,確保施工的安全、可靠。而頂板穩定性是否可通過增加水泥的配比、堅筋的網度、添加粗骨料等方式提升,也需要在必要時開展相應的技術研究予以確定。

表5 采礦作業斷面由(4×4)m2 改(5×4)m2 生產效率分析表

5.2 提升機械化水平

武山銅礦從建礦以來,除采礦方法略有改進外,其中變化最大的就是設備,出礦設備尤其變化大,如采場出礦鏟車、中段運輸出礦電機車及車皮,由于這些設備的改進,其特點就是設備大型化,向更大更便捷的方向發展,才促進了我礦快步達成現有的生產能力。同時機械化水平提升對提升作業效率有極大的幫助,也有助于降低勞動強度。結合武山特點,井下可推行的設備主要有:鑿巖臺車或遙控鑿巖臺車、液壓碎石臺車、混凝土噴射臺車、液壓支護、錨桿臺車、井下混凝土輸送泵及混凝土運輸車、快速拼裝支護鋼模等[4]。其效益表現見表6。

5.3 改進采礦方法

采礦效率及作業成本最直接也是影響最主要的因素就是采礦方法,武山銅礦現有采礦方法成本高、作業效率低最主要的原因上文中已作了明確的分析,即采礦工藝復雜,支護量大、充填次數頻繁導致輔助作業時間長,另外,支護量及充填量大也導致支護耗材及充填耗水泥量大,占據采礦作業成本的60%以上,成為成本高的主要因素。因此,選擇一種支護量少、充填耗水泥量小且能實現連續充填的采礦方法,對當前武山銅礦提效率、降成本將會很有幫助。

結合武山銅礦地質條件及對國內外高效低廉采礦方法的比較分析,注意到“有底柱空場嗣后充填”[6]采礦法具有較好的安全性、經濟性及高效性的特點,支護量少、充填體強度可以根據充填空區分段控制原則實現少用水泥,大空區也可以實連續充填,減少充填準備時間,大大節約輔助作時間。同時,根據該礦地質條件現場踏勘,發現該礦部分采場礦體及圍巖均較為穩定,有利于該方法在該礦應用。為此,建議在后期采礦施工時,可以選擇該采礦方法進行試驗,以促進采礦方法向高效、低成本的方向邁進,從根本上實現高效低廉效應的目標。

6 結束語

高效低廉的采礦生產目標,可以通過設備設施大型化及自動化來實現,而武山銅礦現有采礦方法因排水、排污量大、采礦量不集中等特點,后期要真正達成設備設施大型化及自動化的難度將會非常大。而若通過一定的研究及技術改進,應用新的、高效的采礦方法,在該礦形成“一礦多方法”共存的局勢,同樣可以達到在減少作業采場的同時采礦量集中且能力大幅提升的目標,同時也能較好地實現設備的大型化,采礦綜合效益將會顯著提高。

對比武山銅礦現階段效率發揮難提升、成本控制難下降的各種因素,提出了武山銅礦在現有采礦方法下如何實現高效低廉效應的具體措施,即合理地擴大采礦施工斷面,同時投入效率更高、能力更大、自適性更好的采礦機械設備,以降低勞動強度、縮短部分工序的施工作業時間、及時處理安全隱患,從而達到安全、高效、降成本的目的。