140V套管在高性能水基泥漿中的磨損行為研究

婁爾標 王子逾 周波 郭夢龍 劉川福

摘 要:分別針對套管磨損試驗后套管磨損體積、磨損系數、摩擦系數及微觀磨損機理進行了分析討論。結果表明:高性能水基泥漿的密度越大,磨損越嚴重。在磨損進行一段時間后,磨損體積、摩擦系數和磨損系數均呈現減小的趨勢并趨于穩定。在低泥漿密度條件下,主要為磨粒磨損,隨著泥漿密度增加,發生磨粒磨損的同時會伴有部分黏著磨損。

關鍵詞:高性能水基泥漿;140V套管;鉆桿接頭;套管磨損;磨損機理

1 引言

鉆井過程中套管磨損問題一直是石油天然氣行業急需解決的技術難題。西部某油公司自勘探開發以來出現了許多井套管磨穿情況。這些井發生的套管磨損失效事故造成了重大的經濟損失,引起了不必要的監控與測量、補救、回接等施工作業。對于該油公司而言,針對套管磨損問題進行研究能夠在很大程度上降低施工成本。

2 國內外現狀

目前國內外油田技術人員與科研工作者對套管磨損問題的研究方向大多集中在摩擦接觸力、鉆桿接頭耐磨帶和套管材質來展開的[1-4],Bradley和Fontenot[5]早在1975年便考察了鉆桿等部件的主要運動型式及其對套管磨損的影響。認為套管磨損主要產生于鉆桿/工具接頭對套管壁的相對轉動過程中。J.P. White和Dawson[6]通過分析認為磨損量與正壓力成正比關系,并提出“套損效率模型”。黃偉和[7]認為套損原因主要有井身質量、鉆井液密度、鉆柱拉力與側向力及鉆井時間等。有學者分析了P110套管在低密度油基泥漿中的磨損機理,認為側向力是影響套管磨損機理的主要原因,且側向力越高套管磨損越劇烈[8]。有的學者研究了N80、P110、VM140和TP140套管在聚磺體系鉆井液中,套管硬度、鉆井液密度對套管磨損的影響。認為在聚磺鉆井液中,套管硬度越高,其耐磨性能越好,泥漿密度越高,套管的耐磨性能越差,然而有的學者在KCL鹽水泥漿中,卻得到了不同的結論:認為隨著泥漿密度的升高,套管磨損率先迅速減小再緩慢增大。

綜上所述,國內外學者在套管磨損方向已經做出了很多努力,不僅對現場工況進行了深入的討論,也通過各種分析手段對磨損機理進行了研究。但是在此前的工作中,罕有學者針對泥漿密度對套損的影響進行研究討論,出于對套損情況研究的進一步完善和深入了解,本次研究主要針對高性能水基泥漿密度對140V套管的磨損進行分析。

3 套管磨損試驗設備和試驗材料

3.1 套管磨損試驗設備

本次套管磨損試驗所用設備為從美國Maurer公司引進的套管實物磨損試驗機,試驗開始前,先要將套管試樣和鉆桿接頭試樣安裝在磨損試驗機上,安裝順序如下:

(1)將套管試樣裝夾于試驗機套管夾持裝置內;

(2)將鉆桿接頭試樣安裝在試驗機旋轉心軸上,驅動電機帶動鉆桿接頭旋轉,接頭與套管內壁發生接觸摩擦,構成摩擦副;

(3)控制泥漿循環系統將泥漿由管嘴噴射到摩擦副。

套管夾持裝置壓在空氣彈簧上,通過改變氣壓泵的壓力可以控制空氣彈簧頂起、落下,從而控制其對套管加載壓力的大小。

3.2 試驗材料

本次試驗所用高性能水基泥漿由該油公司提供。

本次試驗所用鉆桿接頭試樣表面敷焊有Arnco100XT耐磨帶,其寬度為82.09 mm,外徑為174.72 mm。套管試樣規格為Φ244.5×11.99 mm。對套管試樣分別進行拉伸、硬度及化學成分檢測。經試驗測定,其屈服強度為1020MPa;套管試樣橫截面四個象限外、中、內硬度的平均值分別為35.5 HRC、35.7 HRC、35.6 HRC。化學成分測試結果見表1。根據理化性能測試結果可以看出,本次試驗所用140V套管滿足該鋼級材料性能要求。

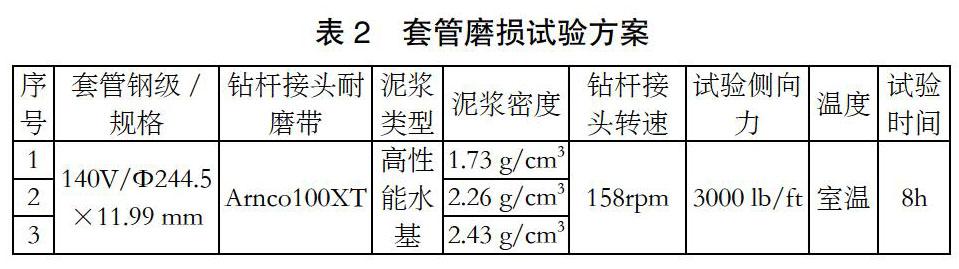

3.3 試驗方案

本次套管磨損試驗方案見表2。

4 試驗結果分析

在3組不同密度的高性能水基泥漿條件下,140V套管試樣磨損后的形貌一致為月牙形磨損溝槽。三組試驗套管試樣磨損后形貌如圖1所示。

4.1 不同密度高性能水基泥漿對140V套管磨損體積的影響

在三種不同密度高性能水基泥漿條件下,經8h試驗后,套管磨損體積變化量見表3,磨損體積-時間曲線如圖2所示。

根據圖2可以看出,在三種不同密度的高性能水基泥漿條件下,隨著試驗時間的增加,套管磨損體積均隨之增大。在磨損初始階段磨損體積增大較快,當持續試驗360min后,磨損體積增大速率呈逐漸降低趨勢。這是因為隨著試驗時間的增加,套管磨損面逐漸趨于光滑,磨損變緩慢。從圖中還可以看出,當泥漿密度為1.73 g/cm3時,套管磨損體積最小,當基泥漿密度為2.43 g/cm3時,套管磨損體積最大。這說明高性能水基泥漿密度的變化對140V套管磨損體積影響較大,磨損程度會隨著高性能水基泥漿密度的增大而變得嚴重。

4.2 不同密度高性能水基泥漿對140V套管摩擦系數的影響

在三種不同密度高性能水基泥漿條件下,經8h試驗后,套管摩擦系數變化量見表4,摩擦系數-時間曲線如圖3所示。

根據圖3可以看出,在磨損初始階段,泥漿密度為2.43g/cm3時,摩擦系數最大,泥漿密度為1.73g/cm3時,摩擦系數最小,當持續試驗360min后,三組試驗的摩擦系數趨于一致。這說明在磨損初始階段高性能水基泥漿密度對140V套管摩擦系數變化影響較大,泥漿密度越大,摩擦系數越大,磨損越嚴重,當試驗進行一段時間后,套管磨損面變光滑,磨損量減小,這時候泥漿密度對摩擦系數影響變小,逐漸趨于一個穩定值。

4.3 不同密度高性能水基泥漿對140V套管磨損系數的影響

在三種不同密度高性能水基泥漿條件下,經8h試驗后,套管磨損系數變化量見表5,磨損系數-時間曲線如圖4所示。

根據圖4可以看出,在磨損初始階段,相同時間內,泥漿密度越大磨損系數越大,這是因為在磨損初始階段,由于鉆桿接頭與套管表面并不是絕對圓整,而是存在部分微凸體及其他表面缺陷,導致鉆桿接頭與套管內表面接觸不均勻,泥漿密度越大,磨損越嚴重。當持續試驗360min后,泥漿密度變化對套管磨損系數影響逐漸減小,磨損系數逐漸趨于某一定值。這是因為在磨損進行一段時間后,摩擦副間接觸不均勻的部分被磨去,套管磨損面趨于光滑,泥漿的潤滑作用逐漸提高,磨損程度降低并趨于穩定。這也與不同高性能水基泥漿密度對磨損體積的影響結果相一致。

4.4 不同密度高性能水基泥漿對140V套管磨損機理的影響

通過掃描電子顯微鏡分別對三種不同密度高性能水基泥漿中140V套管的磨損表面微觀形貌進行觀察。140V套管磨損表面微觀形貌照片見圖5。

圖5-a為密度1.73g/cm3的高性能水基泥漿條件下140V套管磨損表面的微觀形貌照片。從圖中可以看出,套管磨損表面沿鉆桿接頭旋轉方向存在著大量的長而淺的磨損溝槽。圖5-b為密度2.26g/cm3的高性能水基泥漿條件下140V套管磨損表面的微觀形貌照片。從圖中可以看出,套管磨損表面沿鉆桿接頭旋轉方向不僅存在大量的長而淺的磨損溝槽且附著著少量磨屑。圖5-c為密度2.43g/cm3的高性能水基泥漿條件下140V套管磨損表面的微觀形貌照片。從圖中可以看出,套管磨損表面沿鉆桿接頭旋轉方向既存在大量的磨損溝槽,而且出現了部分黏著形貌。

在分析泥漿密度對磨損機理的影響前,首先應明確配置泥漿時的加重方法。本次研究所用泥漿加重劑成分主要為重晶石和鐵礦粉。重晶石粉主要成分為BaSO4(密度4.35 g/cm3),莫氏硬度在2.5~3.5之間,其顆粒形狀呈片狀;鐵礦粉主要成分為Fe3O4(密度為4.7g/cm3),莫氏硬度在5.0~6.0之間,其顆粒形狀呈塊狀。在密度為1.73g/cm3泥漿條件下,從圖5-a中可以看出,磨損機理主要為磨粒磨損。這是因為泥漿中的加重劑顆粒伴隨鉆桿接頭的轉動,在套管磨損表面發生相對滑動,形成長而淺的磨損溝槽。當泥漿密度增加至2.26g/cm3時,從圖5-b中可以看出,磨損機理依然主要為磨粒磨損,但此時在發生磨粒磨損的同時,磨損表面伴有少量的磨屑堆積,這是因為隨著泥漿密度的增加,泥漿中加重劑顆粒的量增加,導致摩擦副間能量交換變大,磨損程度也隨之提高。當泥漿密度增加至2.43g/cm3時,從圖5-c中可以看出,磨損機理為磨粒磨損與黏著磨損共存,此時在發生磨粒磨損的同時,磨損表面出現了部分黏著形貌,這是因為隨著泥漿密度的進一步增加,導致摩擦副間能量交換進一步變大,磨損表面因為摩擦熱導致材料軟化,在摩擦副間接觸力的作用下,加重劑中的磨粒被擠壓進磨損表面,形成黏著結點。當鉆桿接頭旋轉時,在套管磨損表面形成了較大的剪切作用力,剪切力會將磨損表面的黏著結點撕裂,形成黏著形貌。綜上所述,高密度泥漿對套管磨損面的磨損程度影響較大,實際應用中應選擇合適的泥漿密度及加重方法,以此控制長時間鉆井作業導致的套管磨損。

5 結論

(1)高性能水基泥漿密度對140V套管磨損初始階段的磨損體積、摩擦系數及磨損系數影響較大。泥漿密度越大,磨損越嚴重,在磨損進行一段時間后,磨損體積、摩擦系數和磨損系數均呈現減小的趨勢并趨于穩定。

(2)高性能水基泥漿密度對140V套管磨損機理影響較明顯,在低泥漿密度條件下,主要為磨粒磨損,隨著泥漿密度增加,發生磨粒磨損的同時會伴有部分黏著磨損。

參考文獻:

[1]王中華.國內外油基鉆井液研究與應用進展[J].斷塊油氣田,2011,18(04):533-537.

[2]R.W.Hall,Jr.,Ali Garkasi,Greg Deskins,and John Vozniak.1994.Recent Advances in Casing Wear Technology. SPE27532.

[3]韓勇,歐陽春,肖國章,唐繼平,張斌,梁紅軍.深井套管磨損的全尺寸模擬試驗[J].鋼管,2010,39(S1):1-10.

[4]張建兵,韓勇,肖國章.兩種主要高強度套管的耐磨性能試驗[J]. 天然氣工業,2015,35(02):64-69.

[5]J.M.Schoenmakers,Casing wear during drilling: simulation, prediction,and control,SPE Drilling Engineering,Dec.1987,pp375-381.

[6]Hall W R Jr,Garkasi Ali,et al.Recent Advances in Casing Tech-nology [C].The 1994 IADC/SPE Drilling Conference,Dallas,Texas,1994:15-18.

[7]黃偉和.YK1井技術套管磨損分析[J].石油鉆探技術,1997,25(04):27-28.

[8]李國亮,米紅學,王小增,竇益華.油基泥漿中P110套管磨損機理和耐磨性能[J].科學技術與工程,2015,15(02):83-87.