電站鍋爐屏式再熱器管失效分析*

張偉妮

(山西大唐國際運城發電有限責任公司, 山西運城 044602)

再熱器管作為電站鍋爐四管之一,具有提高熱力循環的熱效率,提高汽輪機排汽的干度,降低汽耗,減小蒸汽中的水分對汽輪機末幾級葉片的侵蝕,進一步吸收鍋爐煙氣熱量,降低排煙溫度等作用,但再熱器一旦爆管將對電廠造成重大的經濟損失。因此對已經失效的再熱器管用科學的方法找到失效原因,然后采取預防措施,將有利于機組的經濟安全運行[1]。

筆者通過宏觀分析、厚度及焊縫幾何尺寸檢測、室溫力學性能試驗、金相組織分析等方式,對某電廠屏式再熱器管進行爆管原因分析,對不合理的焊接結構進行改進,并對同部位其他管件加強檢查(金相檢驗確定管件老化等級等),達到減少或者避免再熱器爆管對機組造成重大經濟損失的事故出現。

1 機組概況

某電廠2號機組為600 MW亞臨界機組,2006年投入運行,至今已累計運行約6萬h,鍋爐屏式再熱器發生泄漏,泄漏管樣為屏式再熱器右數第21屏夾屏彎管和右數第9屏內1彎管,兩根管樣對接焊縫兩側厚度不同。為了查找開裂原因,對2號鍋爐屏式再熱器開裂管樣進行失效分析。

2 試驗方案

針對失效管樣開展了宏觀分析、厚度及焊縫幾何尺寸檢測、室溫力學性能試驗、顯微組織分析、掃描電鏡分析等相關項目,并根據分析結論提出相關建議。

3 試驗結果與分析

3.1 屏式再熱器管基本概況

查屏式再熱器管相關資料及運行工況條件:該管樣材質為12Cr1MoVG,規格為d=63 mm、δ=7 mm和d=63 mm、δ=4 mm,管壁運行溫度為459~468 ℃,允許管壁溫度為580 ℃,說明管樣運行溫度遠遠低于允許溫度,不存在超溫引起管樣失效的可能。

查屏式再熱器管樣使用前無損和理化檢驗抽檢報告,該批次管子外觀無明顯劃痕或其他加工缺陷,且檢測結果合格。觀察失效管樣,也沒有明顯外觀缺陷。該管樣在鍋爐受熱面由管卡固定,幾乎不存在振動及碰摩情況。

3.2 爆口宏觀檢查

對1號爆管進行宏觀檢查,爆口開裂于薄壁管(4 mm壁厚)側并沿焊縫熱影響區發展,見圖1。爆口最大寬度約3 mm,裂縫長度約45 mm,爆口兩端平整,未見明顯塑性變形,爆口附近未見明顯減薄。原始爆口附近為吹損減薄形成的二次縱向爆口,爆口內壁、外壁檢查存在輕微氧化現象,見圖2。管子內壁焊接接頭處厚壁管與薄壁管呈錐形平緩過渡,未見過渡臺階。

圖1 1號爆管宏觀形貌

圖2 1號爆管爆口宏觀特征

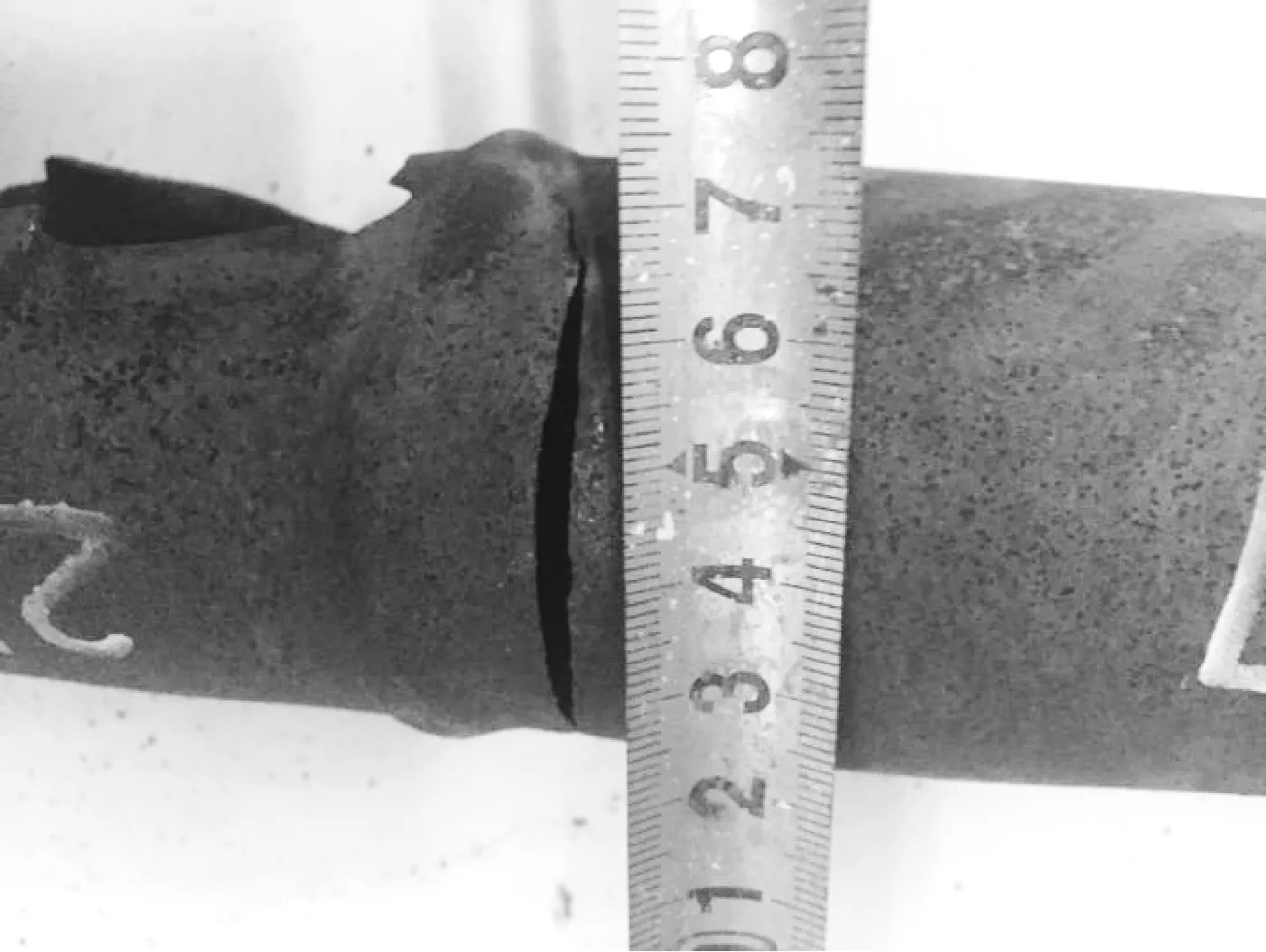

對2號爆管進行宏觀檢查,裂紋位于厚壁管(7 mm壁厚)側、距離焊縫邊緣約10 mm,沿管子環向延伸發展,見圖3。原始爆口最大寬度約3 mm,裂縫長度約50 mm,爆口兩端平整,未見明顯塑形變形,爆口附近未見明顯減薄。管子上存在吹損減薄形成的二次縱向爆口。沿管內縱向觀察,焊縫旁邊厚壁管子存在變徑臺階,變徑臺階根部附著有黃褐色腐蝕產物,爆口裂紋沿臺階根部環向發展[2],見圖4。

圖3 2號爆管宏觀形貌

圖4 2號爆管爆口內部特征

3.3 厚度及焊縫幾何尺寸測量

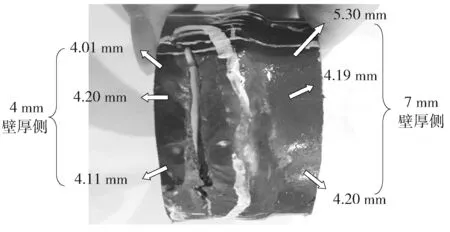

對1號爆管爆口附近管子進行超聲波測厚,爆口附近的測厚數據分布見圖5,爆口周邊最小壁厚3.88 mm,壁厚減薄不明顯,排除磨損和吹損爆管的可能。

圖5 1號爆管壁厚測量

依據DL/T 869—2012 《火力發電廠焊接技術規程》要求,工作壓力小于9.81 MPa的鍋爐受熱面管子焊接接頭屬于Ⅱ類焊接接頭,焊縫外觀檢查要求焊縫余高小于3 mm,但此處實際余高測量值為3.12 mm,高于標準要求(見圖6)。焊縫余高過高導致焊縫處應力集中。

圖6 1號爆管焊接外觀質量

對1號爆管解剖后觀察,管子內壁焊縫兩側不同厚度管子均勻對接,無變徑臺階,焊接接頭尺寸符合標準要求(見圖7)。

圖7 1號爆管焊縫宏觀尺寸

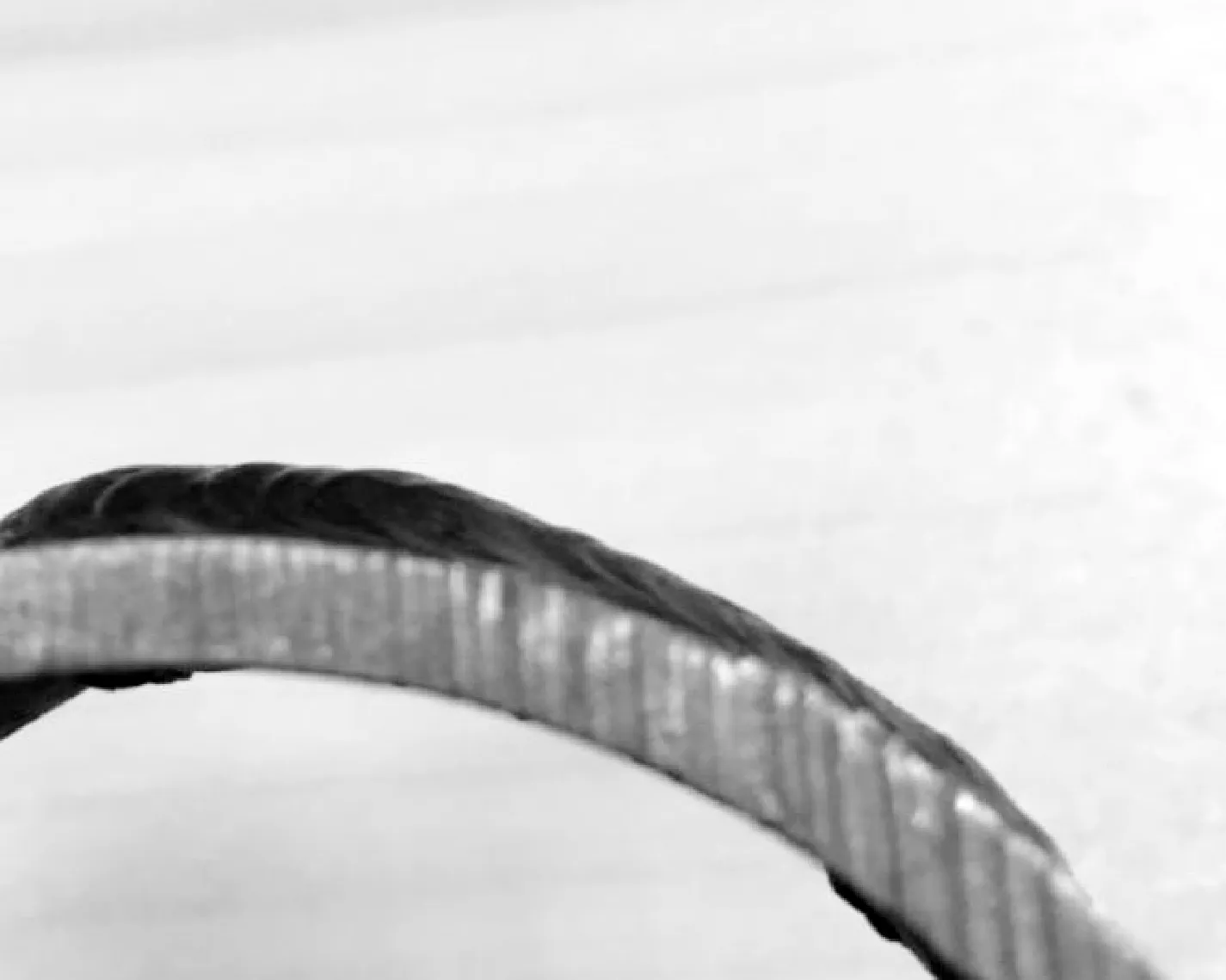

對2號爆管爆口附近進行超聲波測厚,發現爆口附近的壁厚減薄不明顯,排除磨損和吹損爆管的可能。檢查焊接外觀質量符合要求。對2號管子解剖后觀察,焊接接頭變徑臺階角度為45°,見圖8。

圖8 2號爆管焊接接頭對口形貌

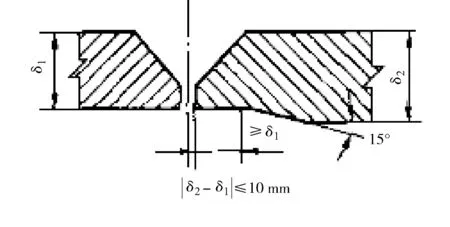

DL/T 869—2012要求:焊件對口時,外壁(或表面)尺寸不相等而內壁(或根部)齊平時,應當依據圖9所示對口處理方法進行焊接。圖9中變徑臺階角度為15°,保證了變徑處平緩過渡,減小了此處應力集中。由此可見,該2號爆管焊接接頭對口尺寸不合格。45°變徑臺階,既造成了此處應力集中,也使臺階根部易沉積腐蝕產物。

圖9 對口尺寸要求

3.4 室溫力學性能試驗

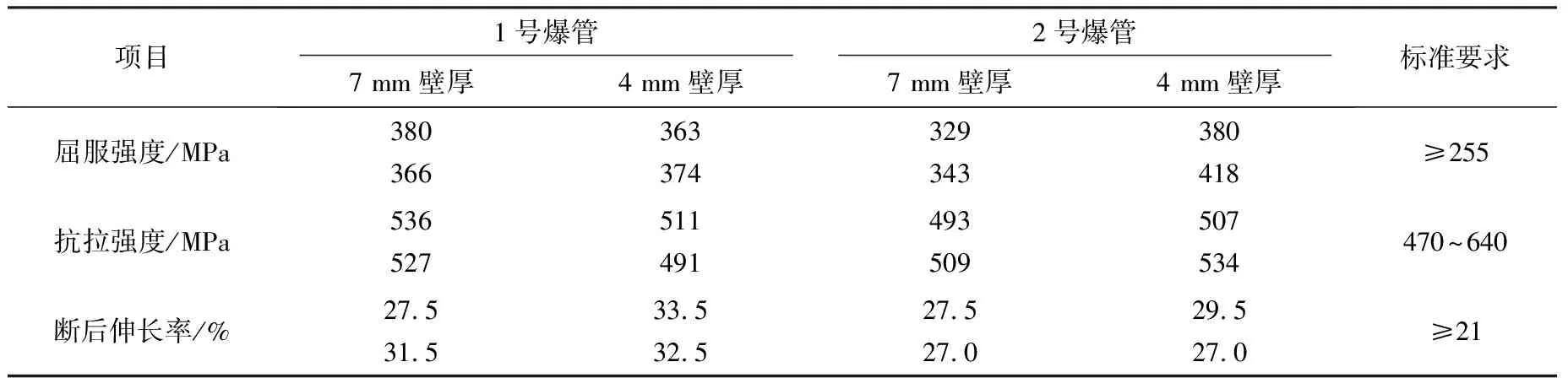

對1號、2號管樣分別選取兩處直管段部位制取原厚度力學性能試樣進行室溫力學性能試驗,結果顯示:屈服強度、抗拉強度及斷后伸長率三項力學性能指標均符合GB 5310—2008 《高壓鍋爐用無縫鋼管》要求。試驗數據見表1。

表1 室溫力學性能試驗數據

3.5 顯微組織分析

對1號、2號爆管管樣分別選取爆口邊緣、焊縫和兩側母材于金相顯微鏡下進行顯微組織觀察。

3.5.1 1號爆管

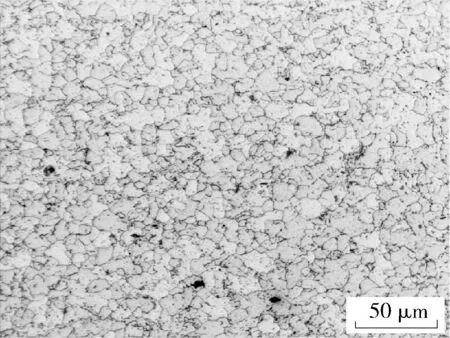

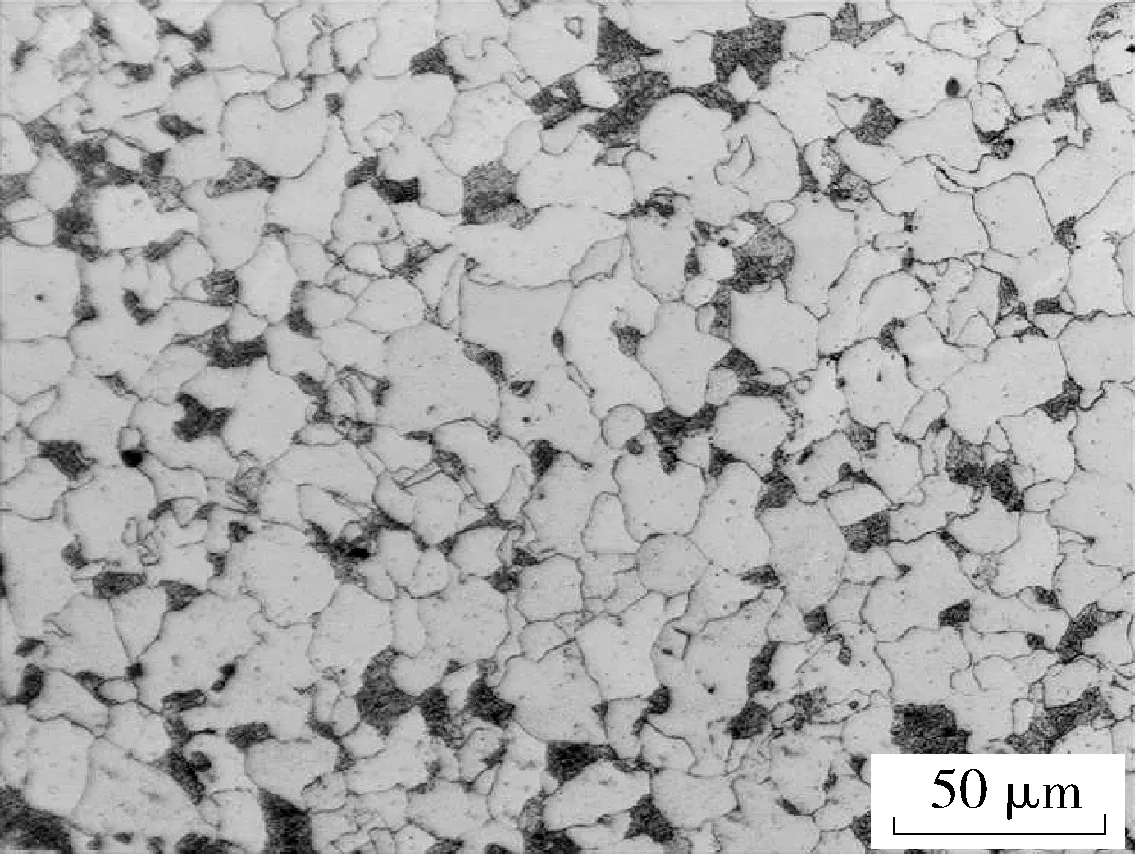

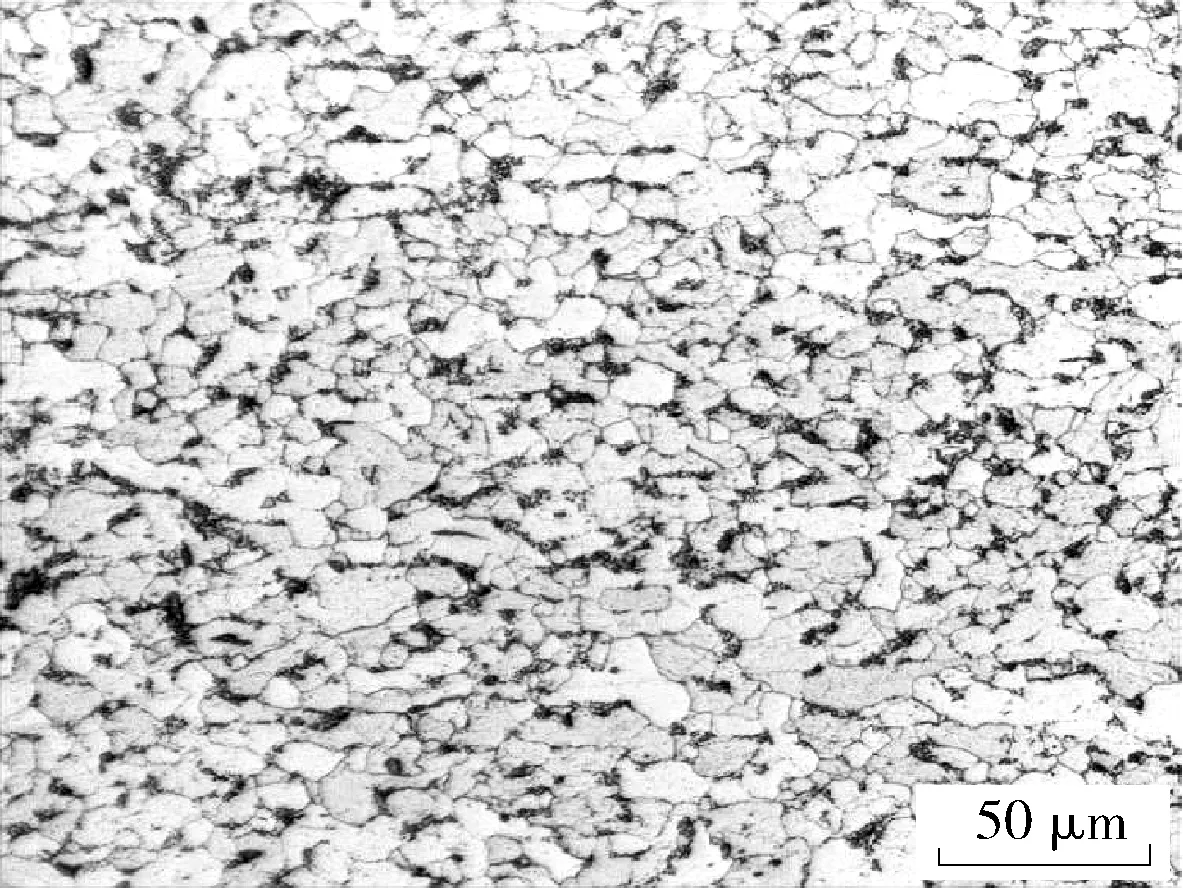

7 mm壁厚管子母材及焊縫熱影響區金相組織均為鐵素體+碳化物,鐵素體晶界、晶內彌散分布著碳化物,管子母材晶粒大小基本均勻,晶粒度5~6級,珠光體已全部分解,珠光體球化4級,組織完全球化,見圖10、圖11。

圖10 1號爆管7 mm壁厚管子母材金相組織

圖11 1號爆管7 mm壁厚管子側焊縫熱影響區金相組織

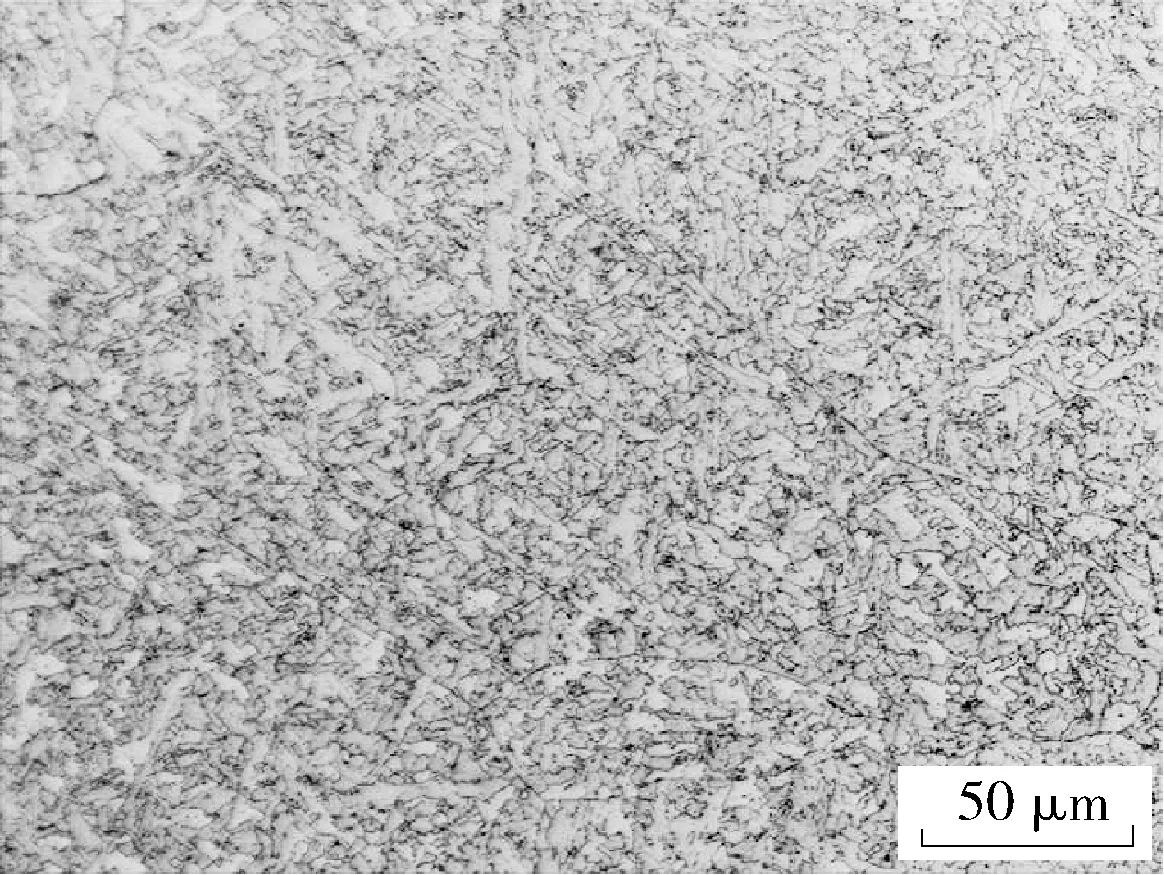

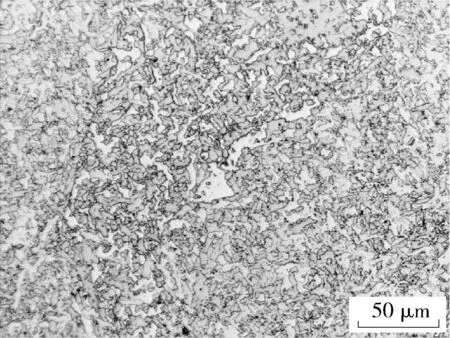

4 mm壁厚管子母材金相組織為鐵素體+珠光體,晶粒大小均勻,晶粒度約6級,珠光體形態清晰,珠光體球化2~3級,金相組織未見異常,見圖12。1號管樣焊縫金相組織為鐵素體+貝氏體,金相組織未見異常,見圖13。

圖12 1號爆管4 mm壁厚管子母材顯微組織

圖13 1號爆管管樣焊縫顯微組織

3.5.2 2號爆管

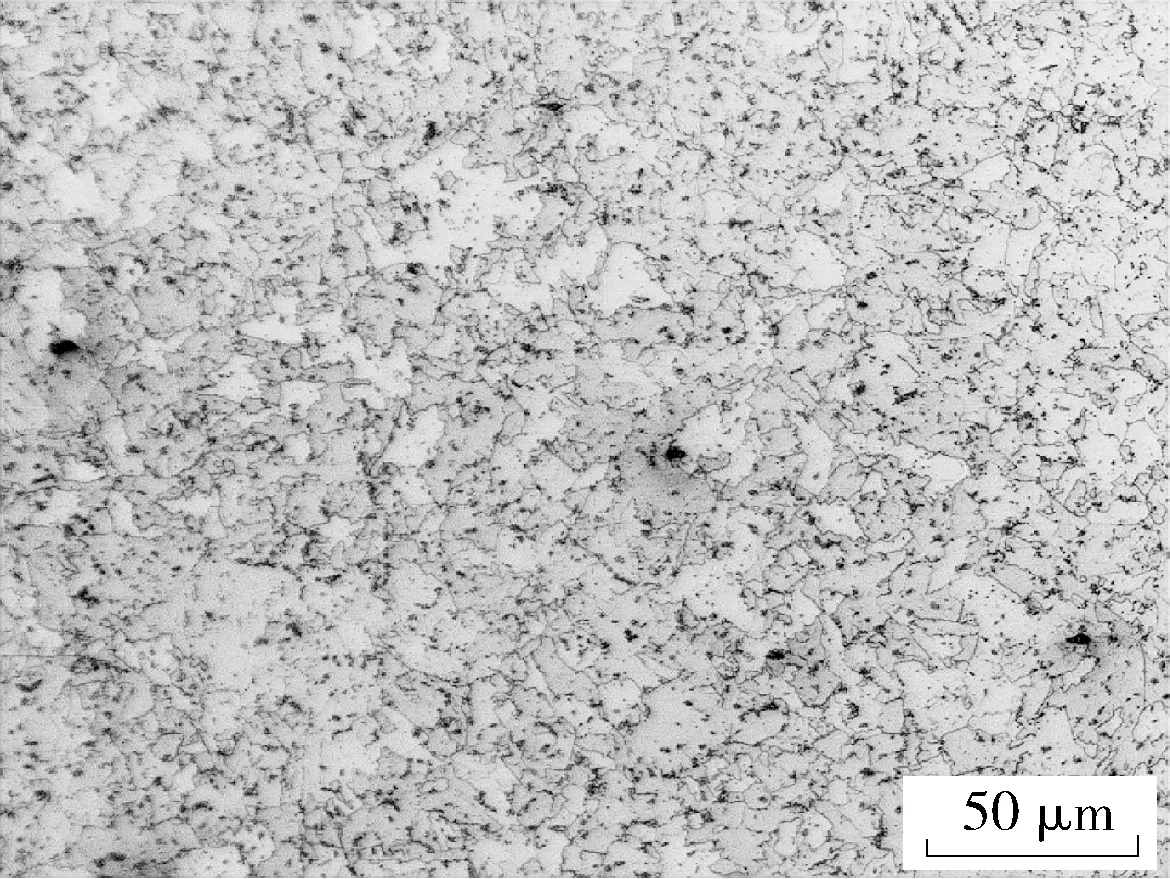

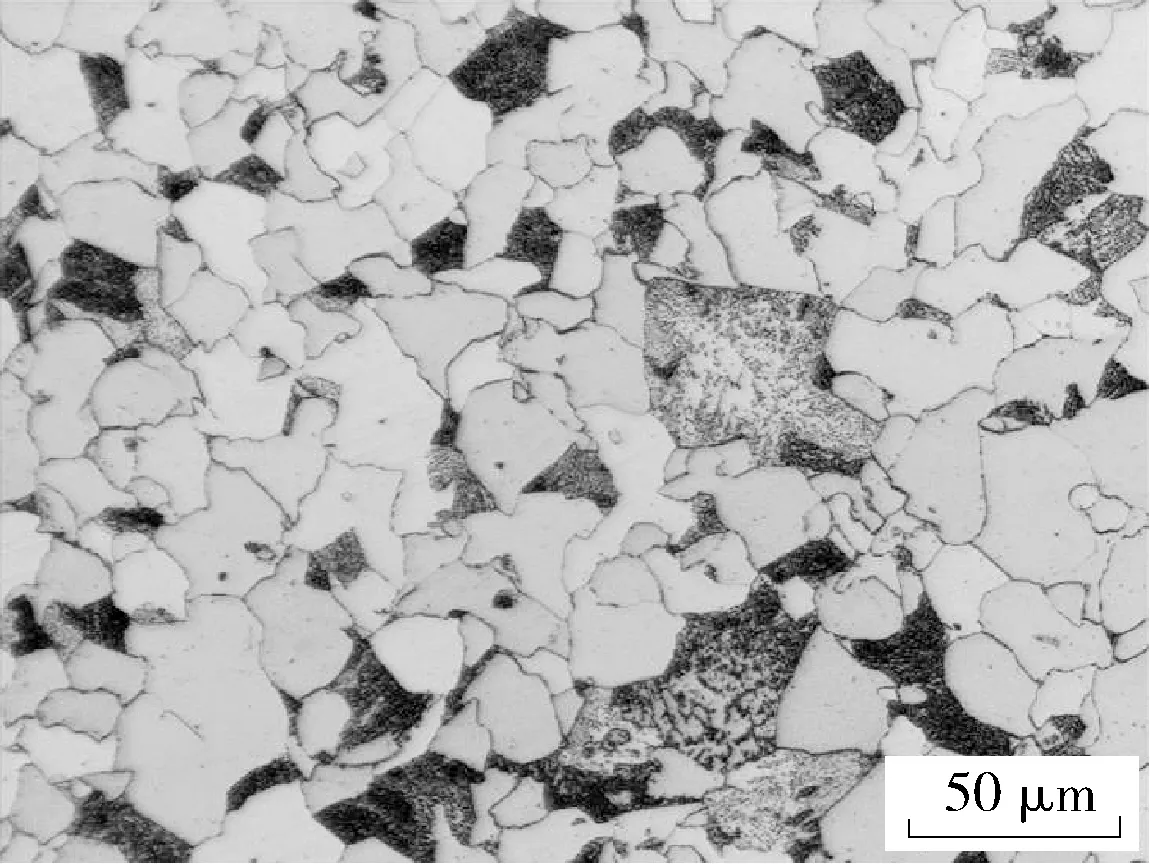

7 mm壁厚管子母材金相組織為鐵素體+珠光體,珠光體呈聚集形態,形態完整、清晰,晶粒大小基本均勻,晶粒度5~6級,珠光體球化約2級,金相組織未見異常,見圖14、圖15。

圖14 2號爆管7 mm壁厚管子母材金相組織

圖15 2號爆管7 mm壁厚管子裂紋處金相組織

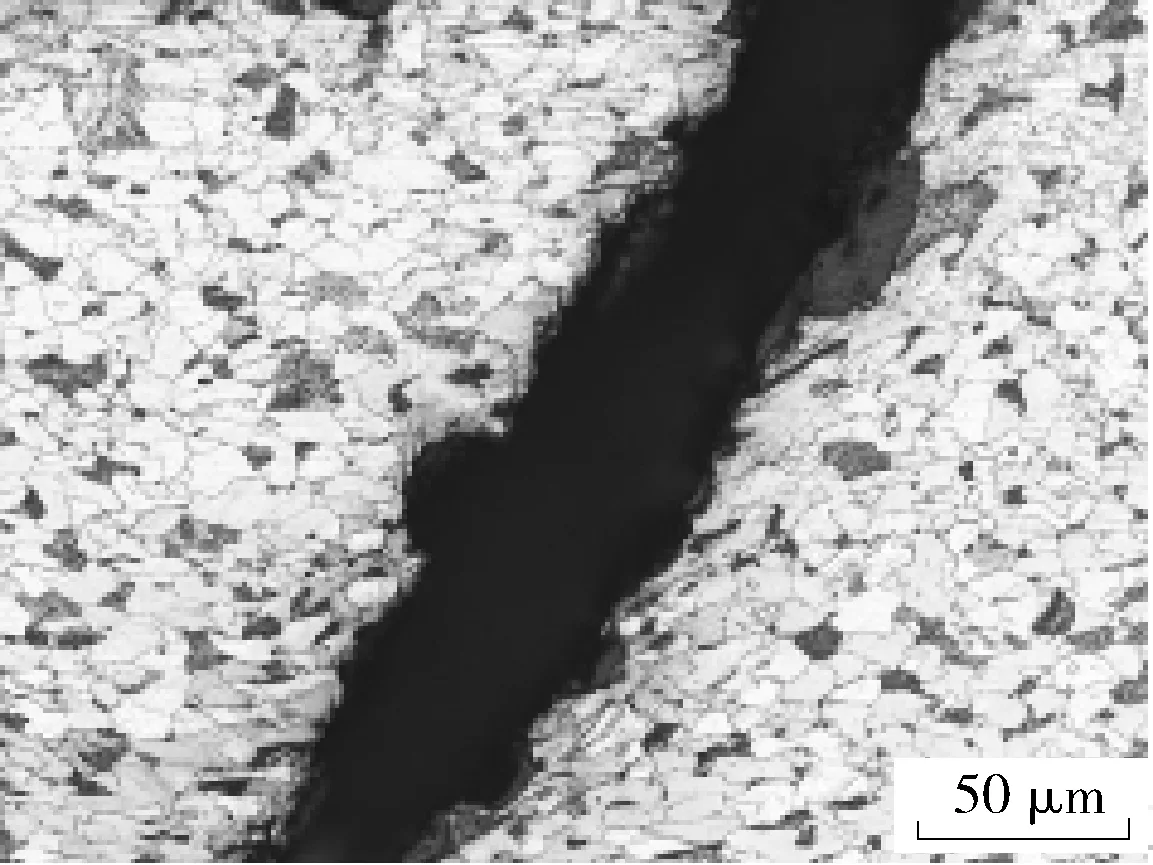

4 mm壁厚管子母材金相組織為鐵素體+珠光體,晶粒大小基本均勻,晶粒度7~8級,珠光體球化約2級,金相組織未見異常,見圖16。2號管樣焊縫金相組織為鐵素體+貝氏體,金相組織未見異常,見圖17。

圖16 2號爆管4 mm壁厚管子母材金相組織

圖17 2號爆管管樣焊縫金相組織

4 結語

通過以上分析得出以下兩點結論:

(1) 焊縫和母材組織嚴重老化及焊縫尺寸不合格為爆管的主要原因。

(2) 大角度變徑造成應力集中,使臺階根部易沉積腐蝕產物,應力集中區在內應力和殘余應力等綜合應力的作用下率先開裂,腐蝕產物加速裂紋擴展,最終導致此處泄漏爆管。