高空連廊支撐結構體系施工技術

張建青

(山西三建集團有限公司 046000)

1 工程概況

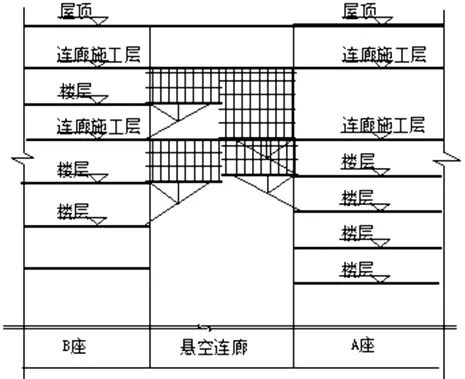

某工程A、B兩棟建筑相距12m,在結構標高69.45m處設有一連接A、B座的高空連廊,分別從A、B座向外懸挑6m,連廊寬度為4.3m。在標高76.05m處A、B座屋面整體連通,分別從A、B座向外懸挑6m,連廊寬度為19.2m,連廊為勁型混凝土懸挑梁板結構。

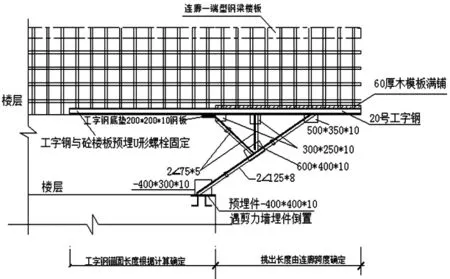

型鋼懸挑支撐平臺采用20#工字鋼懸挑出,其中伸入結構層內6m,主弦桿用兩根∠125×80×8角鋼斜撐,立弦桿及小斜弦桿采用兩根∠75×5角鋼支撐,水平連接和支撐平臺整體斜撐用∠75×5角鋼,邊跨位置在20#工字鋼上橫向搭設16#和12#工字鋼向外挑出。

圖1

2 體系主要特點及難點

(1)型鋼懸挑支撐平臺承受的荷載大,連廊結構內設置有H型鋼,施工時其全部荷載通過模架傳至型鋼懸挑支撐平臺,再通過懸挑平臺傳遞至工程結構上,因此本項目設計時不但要考慮支撐平臺本身的承載力,還需考慮工程結構的承載力,故施工圖紙設計后,經過了原工程設計單位的對該部位的受力核實。

(2)選擇合適的結構計算模型計算角鋼斜撐卸荷的懸挑支撐平臺組合結構的結構受力情況是保證本項目安全施工的前提,施工前經過了多方論證和反復驗算、模擬,提出了完善的結構施工圖紙。

(3)施工過程中保證材料質量及施工質量是我們控制的另一個重點。從材料供應商的選擇、材料的進場及復驗,每榀懸挑架完成后在地面進行預加載荷試驗及安裝后對所有焊縫進行探傷檢驗等每個施工工序均進行了嚴格的把控。

(4)高空施工中的安全預控直接決定了本項目施工的成敗與否。利用BIM模型進行施工過程模擬,找出和排查從型鋼懸挑支撐架的吊裝到模架搭設的安全防護及支撐平臺從開始承載至拆除等各方面的安全隱患,從而在實際施工時有目的進行安全檢查,保證了工程的安全施工。

3 施工要點

3.1 施工流程

懸挑支撐平臺的設計→懸挑支撐平臺在地面制作→懸挑支撐平臺整體吊裝→模板支撐架的搭設及主體結構的施工→支撐架及懸挑支撐架的拆除。

3.2 懸挑支撐平臺的設計

支撐平臺設計的流程:施工荷載計算→支撐平臺結構選型→進行內力、變形驗算→根據計算結構優化結構設計→提交原設計單位核算支撐平臺所依托的樓層結構的受力情況及荷載傳遞的合理性→全部符合要求后編制專項施工方案并組織專家論證→集合專家意見完善專項施工方案。

圖2 懸空連廊一端支撐平臺立面示意圖

3.3 懸挑支撐平臺的制作

原材料采購→原材料進行復驗及驗收→現場下料加工→拼裝焊接部位的焊縫檢驗→單榀懸挑支撐架現場加載試驗→每榀懸挑支撐架的檢測驗收。

(1)原材料采購在合格供應商中選擇,進場后現場材料管理人員會同技術員和質量對型鋼表面質量、尺寸偏差及牌號、質量合格質量證明書進行檢查,并在監理的監督下取樣進行機械性能復驗,合格后用于本項目。

(2)本項目采用圖紙下料法,直接按圖紙所示尺寸在鋼材上按1:1的比例劃線下料,允許偏差不超過1mm。

(3)下料前按圖紙要求復查材料規格、型號、材質爐號和批號,嚴格按交底單下料,切割前將鋼板表面的油污等清除干凈,發現斷面裂紋等缺陷及時處理。

(4)組裝前桿件的連接接觸面和焊縫每邊30~50mm范圍內的鐵銹、毛刺、污垢等清理干凈,要求磨光頂緊的部位,其頂緊的貼合面面積達到75%以上,焊縫均采用坡口焊,焊縫高度不小于8mm。

(5)構件拼接接頭的位置應布置在跨度的1/4~1/3處,受拉翼緣采取斜接,斜度不大于45°。

(6)構件拼裝施焊前針對不同的焊接方法及接頭型式作出相應的焊接工藝評定,確定焊接工藝參數。

(7)首先制作一榀懸挑型鋼支撐架進行現場加載試驗,即按正常操作程序完成后,將該榀懸挑支撐架安裝固定于一層,在其上加壓正常施工荷載的110%的載荷,下部設置防護措施,觀查、測量其變形情況,不超過規范要求的變形允許偏差時進行全部構件的施工,否則調整設計。

3.4 懸挑支撐平臺的安裝

預埋件預埋及檢查驗收→吊裝前測量放線→每榀懸挑支撐架的吊裝、矯正、固定、焊接→水平、垂直支撐及連梁安裝→安裝焊縫檢查、檢測→鋪焊平臺板、模板支撐架定位栓釘→安全防護設施設置→初始變形監測→最終檢查驗收。

(1)在懸挑支撐架位置的樓板上預埋4道鋼筋,鋼筋采用未經冷拉處理的Ⅰ級圓鋼φ20,預埋長度為30d。預埋筋采用兩段預埋,以便安裝型鋼梁,型鋼挑梁安裝定位后,兩根預埋筋進行單面搭接焊接,焊縫長度為10d。在預埋筋處的樓板增配2φ12鋼筋,長度為2m,當預埋錨筋處的樓板面無負筋時,應增設φ6@200×200鋼筋網片2m見方,且應與周邊的樓板負筋連接在一起。

(2)吊裝前對懸挑型鋼在樓層內固定端的位置及樓層側面和下層角鋼斜撐固定點進行測量放線,確定預埋件的位置是否準確,標高是否在允許偏差范圍內,根據測量數據準備不同規格的墊板備用。

(3)懸挑支撐架在現場焊接驗收合格后,采用塔吊逐榀整體吊裝至施工層,懸挑架的固定端及角鋼斜撐與定位線對正,現場支設紅外線水平儀對懸挑段的標高進行跟蹤測量,操作人員通過信號工與塔吊司機對講聯系,反復對位置和標高進行調整,達到允許偏差范圍內時及時進行焊接固定。安裝時要按順序依次吊裝,避免在安裝過程中碰撞,吊裝一個固定一個,在確定固定好之后方可吊裝下一個。

(4)支撐平臺懸挑工字鋼伸入結構層內部分用在混凝土結構層內預埋4道¢20鋼筋箍焊接固定。并用鋼絲繩穿過樓板將工字鋼進行綁扎,鋼絲繩一端固定于下一層柱子上。為防止懸挑工字鋼破壞結構層最邊緣處混凝土,在結構層邊緣處的工字鋼下中增設10mm厚的鋼板。

(5)懸挑支撐架全部焊接固定后,在兩端懸挑架的水平垂直支撐及連梁位置標示位置,然后拉通線從兩端向中間對稱吊裝焊接水平垂直支撐及連梁。

(6)全部安裝焊接完成后對所有安裝焊縫進行探傷檢測。

(7)在懸挑型鋼及連梁上根據模板支撐架立桿的位置焊接栓釘,并滿鋪8mm防滑鋼板。

(8)在支撐平臺臨邊位置設置防護欄桿及擋腳板,掛密目防護網進行垂直全封閉,下部每隔三層設置安全平網,地面在兩棟建筑物間搭設雙向通行的安全通道。

(9)結構模架支設前由專業檢測單位進行初始變形監測數據的提取,便于后期進行變形監測,并組織公司、分公司、項目專業人員及現場監理單位進行全部驗收,符合要求后再進行下部工序的施工。

3.5 模板支撐架的搭設及主體結構的施工

模板支撐架的搭設:測量放線→對準栓釘豎立桿→安裝掃地桿→安裝縱橫水平桿及剪刀撐→主體結構模板及混凝土施工。

施工過程中根據加荷及變形情況持續進行變形監測。監測內容包括位移監測和標高監測,位移監測采用全站儀按極坐標法對懸挑型鋼懸挑端下部設點進行測量,標高監測采用水準儀測量懸臂相對根部的變形。

監測頻次:連廊結構模板腳手架搭設完畢,連廊模板支設完,連廊結構鋼筋及型鋼安裝完,混凝土澆筑期間每隔1h,混凝土澆筑完前3d每12h,后期每2d直至結構混凝土強度達到設計強度。

3.6 拆除

拆除結構模板及腳手架→拆安全防護→拆除平臺板→拆水平垂直支撐及連梁→逐榀懸挑支撐架整體拆除、吊運落地。

(1)連廊結構混凝土強度達到設計要求的100%時拆除模板及腳手架。

(2)為方便型鋼懸挑支撐平臺的拆除,在連廊結構混凝土樓板上預留100mm×100mm的預留孔,塔吊鋼絲繩通過預留孔將支撐平臺的各桿件及支撐架逐個吊運至地面。

(3)平臺拆除時應按順序依次拆除,把材料清理干凈后方可進行吊運。

(4)平臺拆除時要設立高空拆除警戒區域,專人負責看守,并避免交叉作業,所有操作人員應戴安全帽,高空作業人員應系好安全帶,并且應檢查是否系牢。

(5)拆除時思想要集中,要細心檢查各種工具的放置是否穩妥以及電焊機電源接觸是否良好,氧氣、乙炔瓶放置位置是否合乎規范等要求。

(6)拆除人員要密切配合,協同工作,小構件傳送時應用繩子系牢,不得在高空亂扔。

(7)支撐平臺拆除吊運時觀察周邊環境,檢查是否影響其它構件,避免和其它構件碰撞。

4 結束語

本系統解決了懸空連廊高度高、跨度大、施工難度高的技術問題,確保工程質量和施工安全,降低了成本,為今后類似工程施工提供了較為廣闊的借鑒意義和應用基礎。