基于高壓輥磨碎礦的某鉬選廠磨礦—分級流程改造

朱孔賀 任治國 姚良俊

(洛陽洛川鉬業集團股份有限公司)

近年來,洛陽洛川鉬業集團股份有限公司為延長礦山壽命、提高礦產資源利用率,加大了對貧化難選礦石的開發利用力度。為適應礦石性質、降低生產成本,選礦廠需要進行升級改造。鑒于高壓輥磨機工藝適應性強、可大幅度提高入磨礦石的可磨性、減少磨礦負荷,將高壓輥磨機應用于該礦山選礦廠碎礦系統。投入使用后,碎礦產品粒度由-12 mm降低至-5 mm,-0.074 mm粒級含量超20%。如果輥磨產品直接進行磨礦,會造成磨機利用率低和過磨嚴重等問題,對后續浮選作業指標影響較大,不利于降本增效[1]。

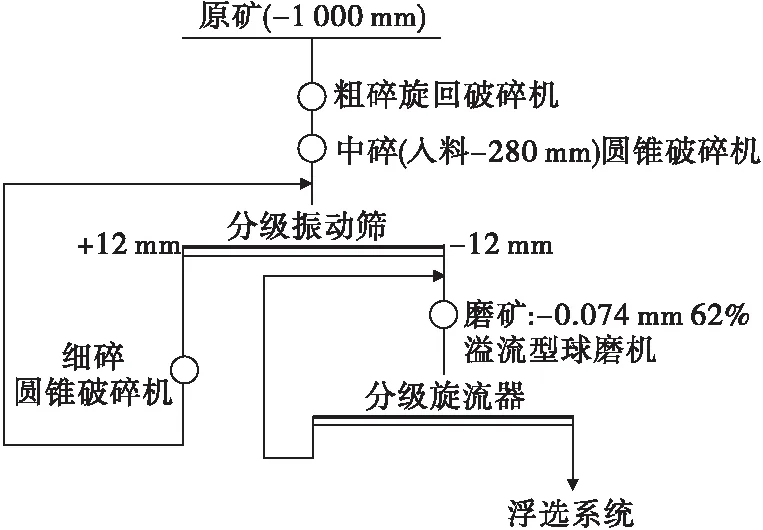

1 原碎磨工藝

洛陽洛川鉬業集團股份有限公司始建于1986年5月,選礦三公司碎礦系統改造前礦石處理能力為14 500 t/d,是欒川地區較大的選礦廠之一。碎礦系統采用典型的三段一閉路工藝[2],其中粗碎采用PXZ1200/160型旋回破碎機,中碎和細碎均采用單缸液壓圓錐破碎機。中碎產品經1臺雙層振動篩分級,篩孔尺寸分別為25 mm、12 mm;篩上合并進入細碎作業,-12 mm粒級直接進入2臺φ4.8 m×7.0 m溢流型球磨機和1臺φ3.6 m×6.0 m溢流型球磨機。原碎磨工藝流程見圖1。

2 存在問題

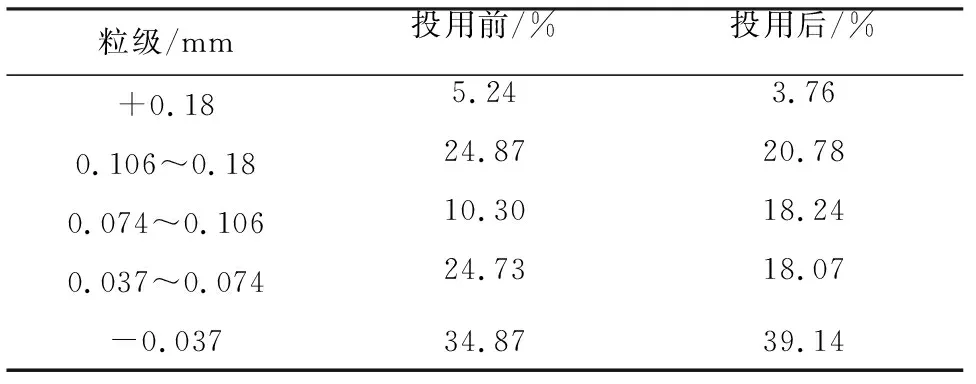

2017年通過在分級振動篩后增加高壓輥磨系統,使碎礦產品粒度由-12 mm降低至-5 mm,磨礦處理量由257 t/d提高到345 t/d,效果顯著,但選礦回收率卻呈下降趨勢。因此對高壓輥磨機投入使用前后碎礦產品和磨礦—分級溢流粒度組成進行分析,結果分別見表1、表2。

圖1 原碎磨工藝流程

表1 高壓輥磨機投用前后碎礦產品粒度組成

從表1可以看出,高壓輥磨機投入使用后,球磨機給礦中-0.074 mm粒級含量大大提高,達到20.2%,這部分粒級直接進入球磨機磨礦將產生過磨問題,降低磨礦效率。

從表2可以看出,高壓輥磨機投入使用后,磨礦產品在-0.074 mm粒級含量下降的情況下,-0.037 mm的難選粒級含量卻上升了4.27個百分點,近易選粒級0.074~0.106 mm粒級含量上升了7.94個百分點,說明在新的碎礦粒度下,磨礦—分級溢流產品中過磨問題嚴重,近易選粒級含量增加,但0.037~0.074 mm的易選粒級含量卻減少了6.66個百分點,這是造成后續浮選作業回收率下降的主要原因。

表2 高壓輥磨機投用前后磨礦—分級溢流粒度組成

3 改造措施與效果

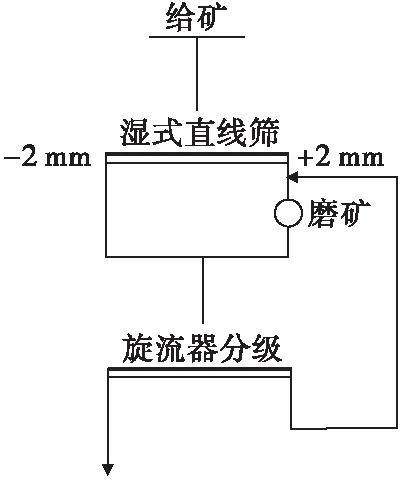

針對上述問題,采用直接造漿—磨礦流程(方案1)[3]和濕式直線篩預先篩分—磨礦—分級流程(方案2)[4]2種方案對高壓輥磨產品進行磨礦—分級作業改造,流程分別見圖2、圖3。

圖2 方案1流程

圖3 方案2流程

改造后,碎磨流程處理能力明顯提升,其中直接造漿—磨礦流程處理量相比原345 t/h提高至380 t/h,提高了10.14%;濕式預先篩分—磨礦—分級流程處理量相比原345 t/d提高至410 t/h,提高了18.84%。

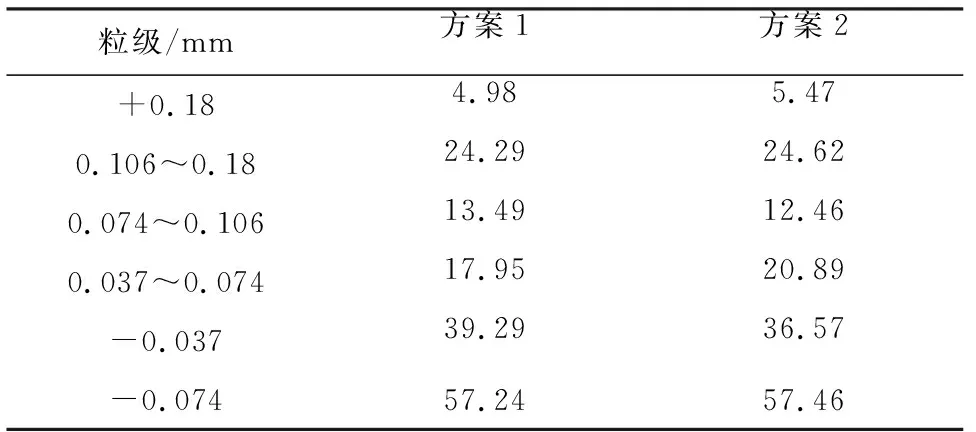

改造后旋流器分級溢流粒度分析結果見表3。

表3 改造后分級溢流粒度組成

由表3可以看出,相比改造前,方案1流程對分級溢流-0.074 mm粒級含量影響不大,但0.074~0.106 mm含量降低了4.75個百分點,+0.106 mm的粗粒級含量增加了4.73個百分點;方案2流程減少了-0.037 mm難選粒級含量2.57個百分點,增加了0.037~0.074 mm含量2.82個百分點。另外,兩種方案分級溢流中+0.106 mm粗粒級含量都有所增加,不利于浮選,能否通過優化球磨機鋼球配比降低該粒級含量還有待進一步試驗驗證。

兩種改造方案的分級溢流粒度組成相比改造前均得到一定的優化,均可在一定程度上提高后續浮選作業回收率。總體來看,方案2流程分級溢流粒度組成更優,對后續浮選作業更有利。

4 結 論

(1)相比原高壓輥磨產品磨礦—分級流程,直接造漿—磨礦流程采用檢查分級可以提高處理量,但分級溢流產品近易選粒級含量減少,+0.106 mm粗粒級含量增加,對后續浮選作業回收率不利。

(2)預先篩分—磨礦—分級流程增加濕式直線篩進行預先篩分可以提高處理量,減少-0.037 mm粒級含量,有效緩解過磨現象,增加易選粒級含量,提高后續浮選作業回收率,但+0.106 mm粒級含量仍增加。綜合考慮,推薦使用預先篩分—磨礦—分級流程代替原磨礦—分級流程。