大山選礦廠碎礦工藝改造實踐

王賀飛

(江西銅業集團德興銅礦)

大山選礦廠是1989年開始投產的銅礦選礦廠,主體設備配置和選礦工藝參照國外大型銅選礦廠生產實踐經驗進行設計,經過多年的改造、完善,目前生產自動化控制達到國際先進水平。

大山選礦廠采用“多碎少磨”碎礦工藝,近年來,碎礦工藝出現篩面和重篩漏斗易堵、振動篩篩分效率低、部分設備檢修頻繁、破碎產品粒度偏粗等問題,影響生產順利進行,需進行技術改造。

1 碎礦工藝流程與設備

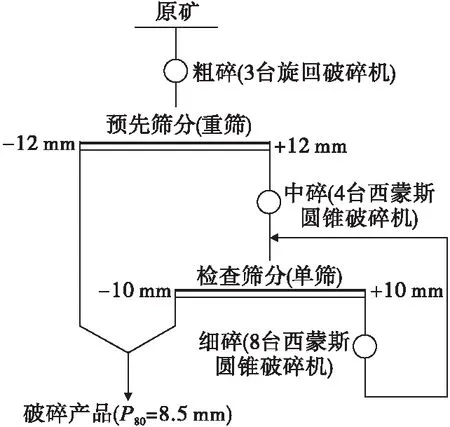

選礦廠入選礦石莫氏硬度8~10,球磨磨礦功指數 14~15 kWh/t,礦石水分3%,松散密度1.69 t/m3,密度2.7 t/m3。碎礦系統為傳統的三段一閉路工藝[1],流程見圖1。

圖1 初期碎礦系統工藝流程

碎礦系統主要設備有粗礦堆振動給礦機、16條運輸皮帶、6臺重型雙層振動篩(預先篩分,重篩),17臺單層振動篩(檢查篩分,單篩)、4臺中碎西蒙斯圓錐破碎機、8臺細碎西蒙斯圓錐破碎機等設備構成,分原礦段、碎礦段、檢查篩分3個工段。

原礦工段負責礦石粗碎和輸送,粗碎設備為3臺規格φ54 mm×74 mm的旋回破碎機,粗碎礦石經過3臺2 m×6.5 m(3臺)的鐵板給礦機運至1.2 m寬的3條鋼芯膠帶,將礦石運送到露天粗礦堆;碎礦工段負責礦石的中、細碎作業,該工藝強化了中碎前的預先篩分,消除黏濕的粉礦對碎礦作業的不利影響,采用新型圓錐破碎機降低破碎產品粒度,通過自動控制破碎機功率、盡量擠滿給礦來提高破碎效率;檢查篩分是對破碎的礦石進行篩分,以保證碎礦產品粒度P80符合磨礦作業要求,以提高磨礦作業效率[2]。

2 存在問題

近年來,碎礦工藝存在的問題主要有:①流程水量多,篩面和重篩漏斗易堵;②振動篩篩分效率低;③西蒙斯圓錐老化嚴重,生產能力不足,檢修頻繁,影響生產;④系統運轉率偏高,破碎產品粒度偏粗。

3 改造措施

碎礦工藝技術改造,一是對現有碎礦設備進行技術參數調整優化;二是改進篩分設備,提高篩分效率,降低最終碎礦產品粒度。碎礦系統改造過程中,要考慮各破碎設備的最大及最小給、排礦口參數,綜合考慮輸送皮帶運輸能力,保證碎礦系統運轉正常。

3.1 引流裝置改造

改造前,粗礦堆積水經振動斗流出到皮帶上,容易造成皮帶打滑、跑偏,黏濕的粉礦粘附在篩網上,影響篩分效率,預先篩分重篩易堵斗。因此在粗礦堆下方和振動斗出口處安裝接水槽將積水導出,并將高處建筑的水引流至排污管,使流程水量大大減少,從而提高篩分效率,降低設備故障率。

3.2 振動篩改造

3.2.1 增加重篩

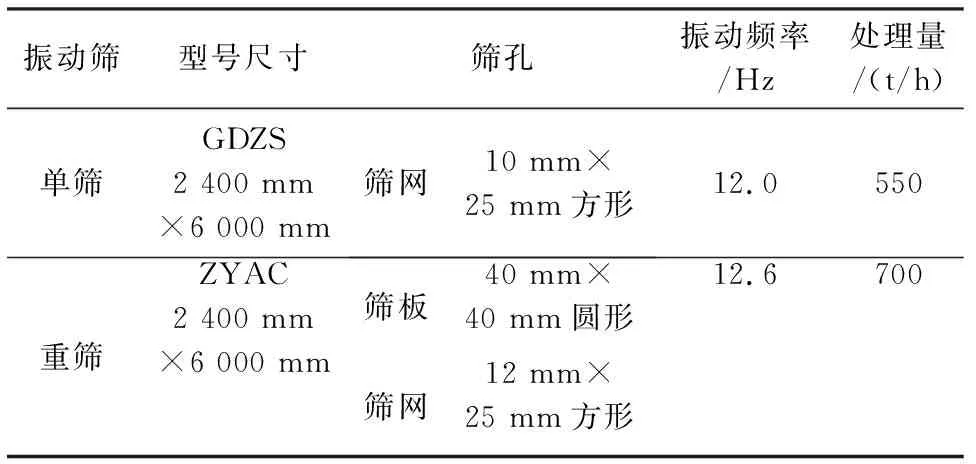

將原2臺重篩加至3臺,增加重篩篩下產品,減少中碎作業負荷,適當放粗重篩下篩網尺寸至12 mm×25 mm,原篩下產品產率由8%提高到13%左右;原檢查篩分設備故障率高,擬利用幾年時間,逐步將原單篩替換成先進的二段篩,提高檢查篩分作業運行的穩定性,為均衡、穩定、高效組織生產提供保障。改造后的振動篩技術參數見表1。

表1 改造后的振動篩技術參數

3.2.2 篩網改造

將預先篩分和檢查篩分的振動篩篩網由橡膠篩網改成橡膠鋼絲篩網,可延長篩網使用壽命,減少大塊礦石掉落現象,并將篩網開孔形式由原直筒式改為喇叭式,減少礦石堵住篩孔的幾率,篩網開孔率由37%提高到42%,從而增大振動篩篩網有效使用面積,篩分效率由原71%提高到75%。

3.2.3 篩框支撐彈簧改造

振動篩原篩框支撐彈簧為橡膠彈簧,振幅2.0 mm ,易剪切變形和壓縮變形,抗油性和抗光性都較差,且易老化。更換為高強度大直徑鋼彈簧后,振幅提高到6.5 mm,使用壽命延長,承載力增強,加快礦石透篩速度,提高篩分效率。

3.2.4 調整單篩上下單元篩面傾角

調整前單篩上單元篩面傾角30°,下單元篩面傾角28°,物料在篩面上的運動速度 0.60 m/s。調整后上單元篩面傾角26°,下單元篩面傾角24°,物料在篩面運動速度0.4 m/s,從而使得上單元布料均衡疏散,下單元快速透篩,延長礦石與篩面的接觸時間。

3.3 更換圓錐破碎機

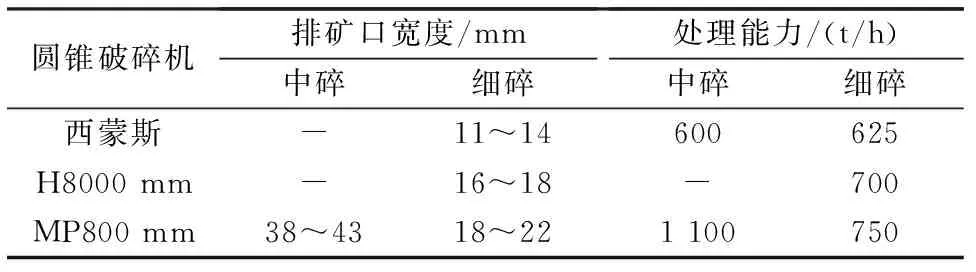

2000年前,碎礦系統共有4臺中碎西蒙斯圓錐破碎機,編號1#~4#;8臺細碎西蒙斯圓錐破碎機,編號1#~8#。2000—2004年引進4臺高效能H8 000 mm型液壓圓錐破碎機分別代替1#、2#中碎西蒙斯圓錐破碎機和1#、2#細碎西蒙斯圓錐破碎機;2009年引進2臺美卓MP800 mm圓錐破碎機替代1#、2#細碎西蒙斯圓錐破碎機,以解決細碎生產能力不足問題;2012引進2臺美卓MP800 mm圓錐破碎機替換3#、4#中碎西蒙斯圓錐破碎機,2016年引進2臺美卓MP800 mm圓錐破碎機替1#、2#中碎H8000 mm型液壓圓錐破碎機,以解決液壓型圓錐破碎機不能自動調整排礦口大小問題。碎礦系統各圓錐破碎機參數見表2。

表2 各圓錐破碎機參數

2016年中碎采用4臺美卓MP800 mm圓錐破碎機后,雖然破碎機處理量和臺效得到提升,但最終破碎產品粒度P80仍沒有降低。為解決該問題,開發出XT750新型襯板,將襯板平行帶寬度由原25 mm增加到30 mm,延長礦石滯留平行帶的時間,使礦石在破碎區受破碎沖擊的次數增加,提高排礦中細粒含量,降低碎礦最終產品粒度。同時襯板厚度提升25%,材質錳含量由原14%提升到16%,很好地解決了襯板后期磨損嚴重、易堵斗、能耗增加、破碎不均勻、破碎效率下降等問題,延長襯板使用壽命。

3.4 給礦斗改造

美卓MP800 mm中碎圓錐破碎機換型安裝后采用給礦斗給礦,給料不均勻,礦石散亂落在圓錐破碎腔內,不能擠滿給礦,破碎效率低,排礦粒度粗。通過在給礦斗上增加1個φ80 mm×1 000 mm中心漏斗,同時在動錐上方設置一個φ900 mm的凹形分礦盤,使給礦通過中心漏斗下礦,垂直下落到分礦盤上,經分礦盤旋轉離心以后,均勻分散落在圓錐破碎腔內,破碎腔給料均勻,運行電流平穩,減少環跳,實現擠滿給礦。

3.5 輔助設備改造

(1)校核易損壞、功率偏小的各皮帶驅動減速機,重新改造、換型,提高驅動減速機功率,降低減速機故障率,盡量避免負荷停機。用CN-200型逆止器替換原液壓缸制動器,有效解決急停時皮帶倒退的問題。

(2)原料位計布置相對集中,線路繁雜,結點多;由于采用總線結構設計,單臺故障會導致全線料位計故障,因此故障率極高。既影響生產,又增大了操作人員的勞動強度。通過將料位計總線設計改為單線設計,分別將料位信號傳輸至CPU模塊,由CPU模塊控制卸料小車合理卸料。改造后,生產操作人員根據料位計顯示值組織生產,中細碎料位計故障率明顯降低,碎礦系統處理能力得到進一步提升,維修人員檢修強度也大大降低。

4 生產管理

(1)以生產工序管理為標準,制定碎礦工藝操作標準,并嚴格執行。加強生產工藝監控,增強生產組織,實施精細化操作,及時處理“急、難、險、重、新”問題,明確責任、精細生產;優化中細碎排礦口尺寸,降低循環負荷量,提高破碎機臺效,降低最終產品粒度。

(2)增強操作、維修的安全、質量、效率管理,實現精細檢修。充分做好備件材料、檢修進度、人員安排、安全預案等方面工作,早計劃、早落實,早部署,避免“救火式”搶修,提高中晚班運轉率,降低設備運轉率,為設備檢修留足富裕時間。

(3)嚴格遵守設備檢修停送電制度,并認真落實;安排專人負責協調各維修班組設備檢修停送電,針對檢修項目,要求各維修班組主動關閉電源,并檢查退電情況,形成互保,確保安全檢修、安全用電和停送電有序進行[2]。

5 改造效果

(1)提升碎礦生產能力。圓錐破碎機經多次改造換型,處理量得到顯著提高,解決了破碎系統處理能力不足的問題,年處理量從2013年的2 423.7萬t提高到2016年的2 449.9萬t。

(2)提升破碎設備臺效。經不斷優化,極大地挖掘了破碎系統設備性能,7#、8#皮帶循環負荷由改造前的4 600 t/h以上,降低到現在的4 400 t/h以下,提高了篩分效率,系統臺效提高,2017年系統平均臺效達到1 951 t/h。

(3)系統運轉率降低。改造實施后碎礦處理能力大幅提高,設備運轉率降低,碎礦流程生產更加順暢。目前碎礦系統設備運轉率穩定在80%以下,使得白班有充足的時間檢修設備,系統生產均衡、穩定、高效。

(4)最終破碎產品粒度降低。中碎采用美卓MP800 mm圓錐破碎機后,及時調整碎礦生產流程,中碎產品粒度控制在-70 mm,5#~8#西蒙斯細碎圓錐破碎機排礦口控制在11~14 mm,控制3#、4#細碎美卓MP800 mm和1#、2#H8000 mm圓錐破碎機在破碎腔料位75%以上高功率運行,中碎襯板優化后,破碎比由原3.70增加到4.14,減輕了細碎作業工作壓力,降低了最終產品粒度,2017年最終破碎產品粒度P80=8.5 mm。

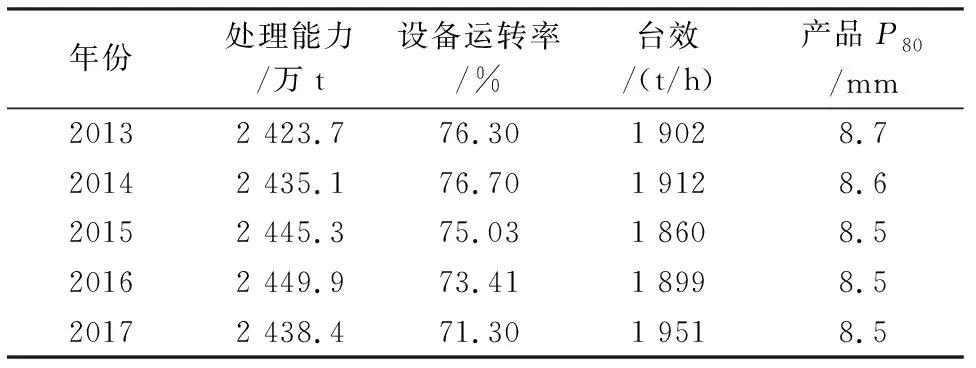

2013—2017年碎礦生產情況見表3。

表3 2013—2017年碎礦生產情況

6 結 論

大山選礦廠通過對引流裝置、預先和檢查篩分的振動篩進行技術改造,對中細碎圓錐破碎機進行換型,同時加強生產管理,碎礦流程生產能力得到一定提高,充分發揮了碎礦設備的潛能,設備運轉率降低,方便設備檢修,最終破碎產品粒度減小到P80=8.5 mm,為磨礦作業的高效生產創造了有利的條件,且具有節能降耗、減小工人勞動強度的優點。