三道莊選礦廠鉬浮選尾礦磁選回收鐵試驗

車文芳 楊劍波 任林海

(洛陽欒川鉬業集團有限責任公司)

三道莊鉬礦作為洛陽欒川鉬業集團股份有限公司的主礦區,是全球儲量較大的鉬礦之一,鎢礦儲量居全球第二位。礦區礦石主要有用金屬礦物有輝鉬礦、白鎢礦、鉬華、鉬鈣礦,其他金屬礦物有黃鐵礦、磁黃鐵礦、鈦鐵礦等。鐵主要以磁黃鐵礦、黃鐵礦等礦物形式存在,磁黃鐵礦、黃鐵礦主要以自形、半自形晶粒狀結構、他形晶粒狀結構形式存在[1]。由于原礦中的鐵和后續磨礦工藝程中鋼球的損耗摻入,鉬浮選尾礦中鐵含量為9%左右,磁性鐵含量為0.20%左右,具有潛在回收價值。通過選擇合適選礦工藝和設備對該鉬尾礦進行磁選回收鐵試驗,以降低選礦廠尾礦排放量,豐富產品類型,提高礦石附加值。

1 實驗室探索試驗

三道莊鉬礦選礦廠鉬浮選尾礦中鐵主要以中、弱磁性鐵為主,強磁性鐵少量,該部分強磁性鐵可通過成本低、選別指標穩定的弱磁選方法進行預富集。采用磁選管(磁場強度24 kA/m)對該鉬尾礦進行預富集探索試驗,結果見表1。

表1 鉬尾礦預富集探索試驗結果 %

表1表明,探索試驗可得到精礦TFe品位42.18%、mFe品位37.70%、產率0.43%、mFe回收率95.36%的指標,說明采用弱磁選回收鉬尾礦中的強磁性鐵方案可行,但鐵礦物單體解離度不足,鐵精礦品位不高,仍需再磨再選才能得到高品位鐵精礦。

2 半工業試驗

2.1 試驗流程與磁選設備

2.1.1 半工業試驗流程

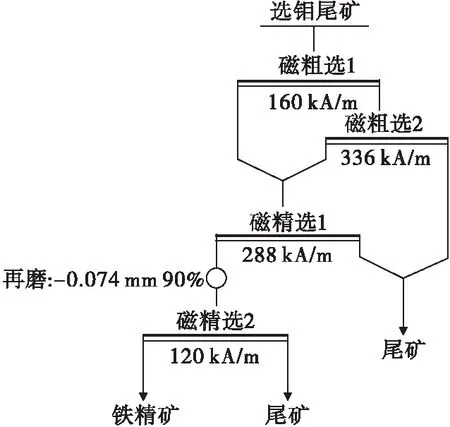

鉬浮選尾礦具有礦漿量大、濃度高、鐵品位低、粒度小、黏度大等特點,常規磁選方案不可行或不具有實際應用價值。為解決該問題,擬采用預富集磁選方案,并配套新型尾礦專用磁選回收設備,高效回收鉬尾礦中的磁性鐵。工藝為2粗1精磁選流程,并根據實際分選指標,增加再磨再選工藝,以獲得合格鐵精礦,工藝流程見圖1。

圖1 工藝流程

2.1.2 磁選設備

半工業試驗流程采用HLW全磁盤式尾礦回收磁選機(北京礦冶研究總院)作為磁選設備,以保證磁性鐵回收率。該設備適用于低濃度、大體積、寬粒級鐵尾礦漿中磁性鐵的高效回收[2],目前在有色金屬礦、鐵礦和污水處理等領域的鐵回收中得到廣泛應用。

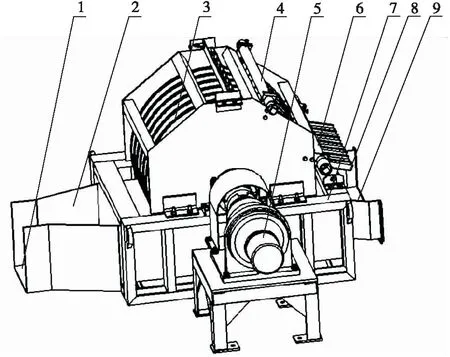

HLW全磁盤式尾礦回收磁選機主要由磁盤組(含磁系)、驅動裝置、槽體、機架、卸礦裝置、精礦槽等組成,結構示意見圖2。

圖2 HLW全磁盤式尾礦回收磁選機結構示意

磁盤組是磁選機的關鍵部件,由磁軛板、永磁磁系、磁盤殼體、軸、軸承套、軸承、軸座等主要零部件組成,轉動方向通常和礦漿流動方向相反。磁系粘接在圓形磁軛板上,利用不銹鋼防護殼體實現完全封裝,若干個磁盤通過軸套固定于軸上成為1個磁盤組,通過軸承座或軸座將其固定機架上。槽體是分選礦物的重要部件,具有一定的傾角,可實現礦漿的自流。磁性礦物被磁盤磁力吸引,從礦漿中分離出來并由轉動的磁盤帶動,從卸料位置排出;非磁性物經過磁盤組磁場區域,到達槽體末端,形成尾礦排出。

卸礦部分由卸料刮板和多道沖洗水管結構組成,滿足磁盤吸附磁性物的洗料、刮料、排料等要求,能極大地解決尾礦回收磁選機高場強時的卸料難度大、排礦易堵塞等問題。

2.2 試驗結果與討論

2.2.1 2粗1精磁選試驗

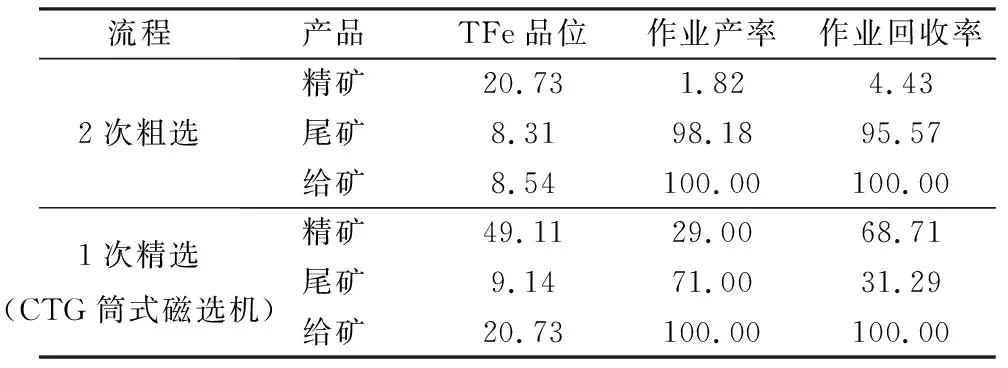

2017年8月,洛鉬集團選礦一公司三系列(處理量1 800 t/d)采用HLW全磁盤式尾礦回收磁選機對選鉬尾礦參考圖1流程進行2粗1精磁選回收鐵試驗,歷時14 d共39個班的生產,共計生產鐵粗精礦約124 t,鐵品位達到49.11%,產率0.53%,結果見表2。

表2 鉬尾礦 2粗1精磁選回收鐵試驗結果 %

表2表明,鉬尾礦通過HLW全磁盤式尾礦回收磁選機2次粗選,可將鉬浮選尾礦鐵品位從8.54%提高到20.73%,再經永磁筒式磁選機1次精選,鐵精礦品位達到49.11%,產率0.53%、回收率3.05%。

按冶煉要求,2粗1精磁選鐵精礦品位較低,為提高至60.00%以上,對磁選鐵精礦進行再磨再選試驗。

2.2.2 再磨再選試驗

2粗1精磁選鐵精礦-0.074 mm含量50%左右,按常規鐵礦選別工藝要求,入選細度需要達到-0.074 mm 75%以上。利用CTB永磁筒式磁選機(120 kA/m)進行1次磁選磨礦細度試驗,結果見表3。

表3 再磨磁選磨礦細度試驗結果 %

從表3可以看出,增大磨礦細度,鐵精礦品位不斷提高,產率和回收率逐漸降低[3]。磨礦細度從-0.074 mm含量85%提高到-0.045 mm含量90%時,鐵精礦品位由60.36%提高到62.60%,回收率由87.37%降低至83.44%。實際生產中,考慮磨礦成本、精礦指標,確定磨礦細度選擇-0.074 mm 90%為宜。

通過再磨再選,硫在鐵精礦實現富集,品位均達16.00%以上。隨著磨礦細度的增大,鐵精礦硫品位略微上升;相比再磨再選前,鐵精礦品位從50%左右提高到60%以上,品位提高明顯,磁選回收鐵具有一定的經濟效益。

3 結 論

三道莊鉬礦選礦廠鉬浮選尾礦鐵品位9.29%,磁性鐵品位0.17%,探索試驗表明該鉬尾礦適宜通過弱磁選回收鐵,但有用礦物單體解離度不足。采用2粗(HLW全磁盤式尾礦回收磁選機)—1精弱磁選—再磨(-0.074 mm 90%)—1次弱磁選流程選別,可獲得產率0.38%、鐵品位60.80%、回收率2.64%的鐵精礦,達到產品質量要求。但鐵精礦硫品位高達16.00%以上,因此提鐵降硫是鐵精礦后續處理的重點,可采用磁選、浮選及其聯合工藝進行提鐵降硫。

該鉬尾礦磁選回收鐵工藝具有較強的可行性,選礦工藝流程簡單,磁選設備占地小,運行成本低,具有一定的經濟效益,可為鉬浮選尾礦鐵的綜合回收提供參考。