基于PFC2D的某金礦低貧化放礦數值模擬實驗

黃 輝 郭虎強

(1.中國鋁業股份有限公司廣西分公司;2.中藍長化工程科技有限公司)

無底柱分段崩落法是一種安全、高效的回采方法,基于自身的突出優勢,在國內外地下礦山得到了廣泛應用[1]。同時,無底柱分段崩落法存在嚴重的貧化問題。為了有效保證礦石的高回采率和低貧化率,地下礦山一直在優化采場結構參數,調整出礦進路間距和底部出礦結構,并提出了許多改進措施和方案[2]。

1 礦山概況

某金礦礦體厚大,品位較高,圍巖中也含有低品位礦石,采用無底柱分段崩落法回采,底部塹溝進路出礦。采場中段高度為33 m,分段高度為11 m。近年來,隨著開采深度的增加,礦體越來越破碎,品位逐漸降低。在目前生產中段,礦石平均品位為3 g/t,礦體平均真厚度為12 m,平均傾角為60°,且基本上以碎塊段形式存在,賦存于主斷裂面下盤,與圍巖為斷層接觸關系,礦床區域內圍巖蝕變極為發育,穩固程度極差,特別是靠近上盤附近極為破碎。因此,原來的放礦參數已不能滿足當前生產需求。根據礦山開采實際,對已有的塹溝進路出礦參數進行模擬分析,選擇最優的低貧化放礦參數。

2 低貧化放礦數值模擬

2.1 軟件介紹

PFC2D作為顆粒流軟件[3-10],是離散元法的一種,既可以用來解決靜態、動態問題,亦可進行實際模擬和參數預測。除具有離散元法的基本特點外,在計算方面還有許多獨特的優勢:由平衡方程可知,離散元法遵循牛頓第二定律,并受其控制,無需滿足其他力學定律;由變形協調方程可知,各剛性單元間允許出現大變形、斷裂和分開,因此,可用來模擬具有不連續結構面巖體的開裂與滑移;由材料本構關系可知,離散元法中材料的應力-位移關系可通過在單元間設置不同種類的阻尼和彈簧來反映。PFC2D模型由剛性球單元、墻、接觸和黏結等基本元素構成。

2.2 放礦模型

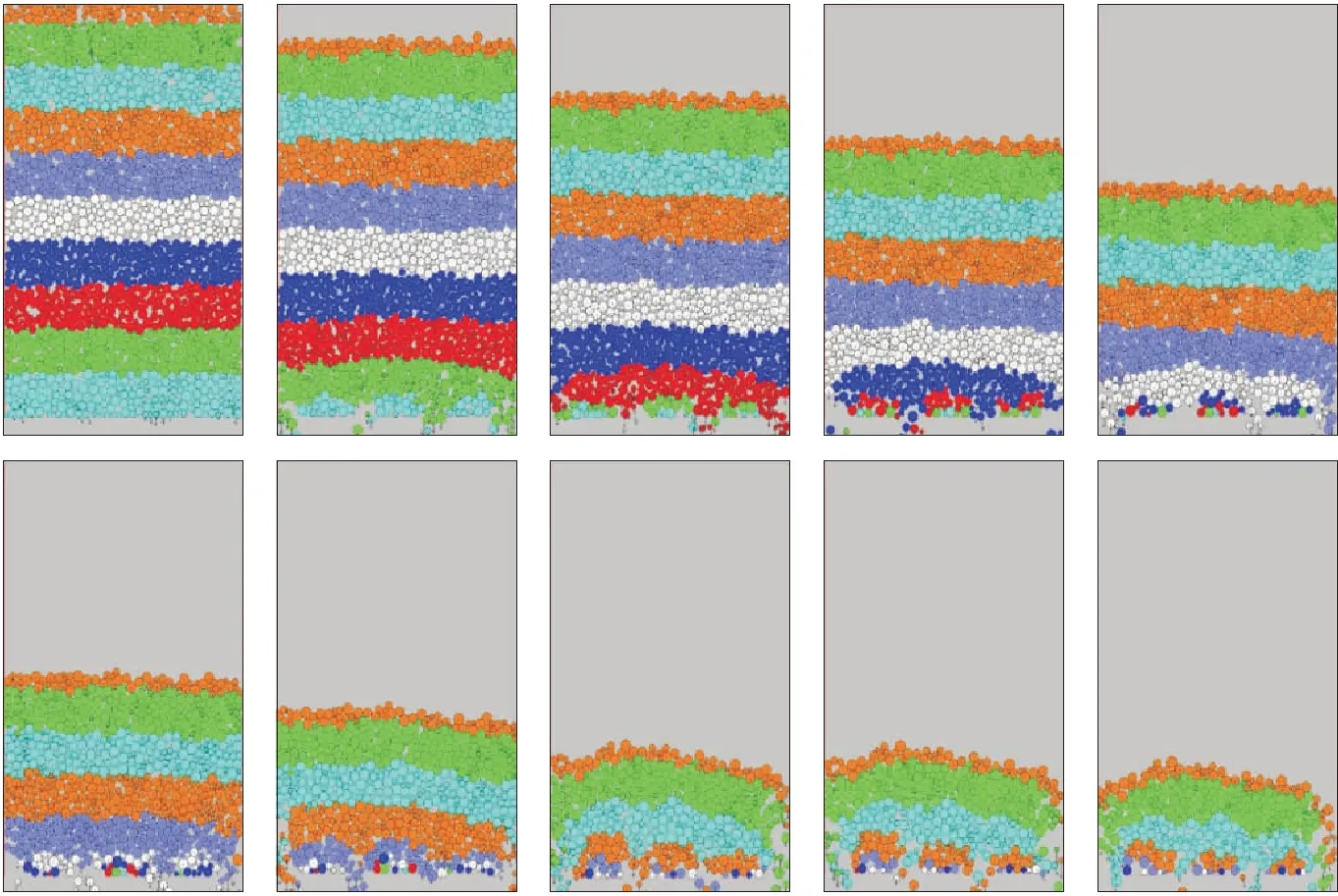

實驗共設置2種放礦模型,即正面放礦模型和側面放礦模型。以四邊形模型為采場,按不同出礦進路間距建立設有4個出礦口的放礦模型。出礦時打開模型底部預先設置好的3 m長放礦結構,便可對不同進路間距條件下采場礦石顆粒放出規律進行模擬,并可計算出相應的貧化損失率。為了更直觀地觀察各個高度礦石在放礦過程中的位置變化,每4.7 m高將顆粒標注一顏色。由下往上第8層及以上代表廢石充填體顆粒,第8層以下代表礦石顆粒。

2.3 放礦模擬

利用PFC2D軟件建立的不同出礦進路間距模型所含礦石顆粒數目不同,但礦體真厚度均為12 m。礦石顆粒大小為0.04~0.30 m,充填體及圍巖顆粒大小為0.03~0.40 m。

2.3.1 正面放礦過程模擬

此次模擬共設有4個出礦口,計算貧化率、損失率等指標時僅以中間2個出礦口為依據。表1對不同進路間距條件下的礦巖顆粒作了詳細統計。進路間距為7 m時的正面放礦過程見圖1。

表1 不同進路間距條件下模型中礦巖顆粒統計

圖1 出礦進路為7 m的正面放礦過程示意

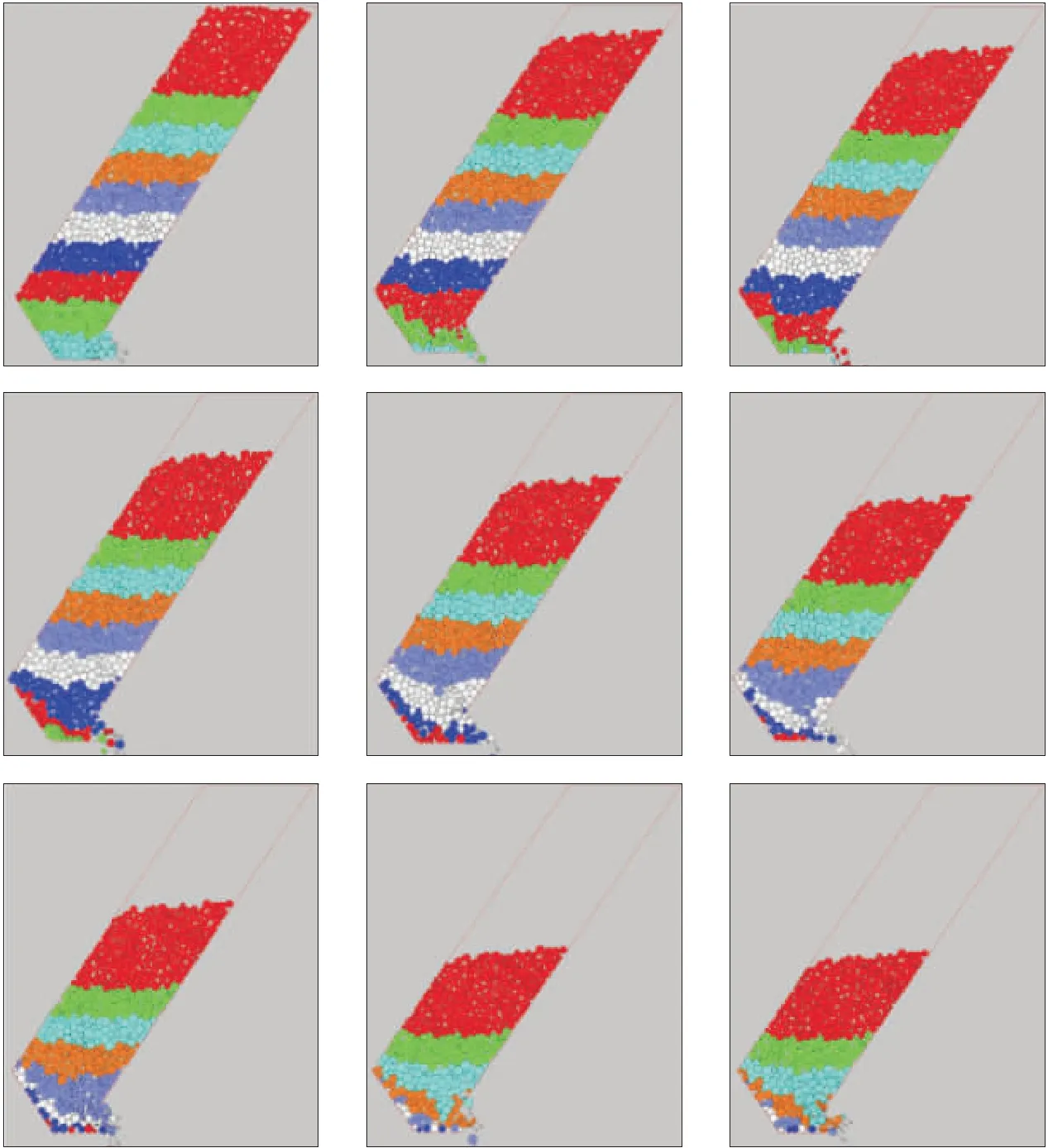

2.3.2 側面放礦過程模擬

利用PFC2D軟件建立的側面放礦模型寬14 m,高56 m。其中礦石高33 m,覆巖高23 m,有 1 185個礦石顆粒,847個覆巖顆粒。側面放礦過程見圖2。

2.4 結果分析

2.4.1 正面放礦過程模擬結果分析

根據PFC2D放礦過程數值模擬,在不考慮邊界進路的前提下,僅就中間2個出礦進路在放礦作用下的礦石損失率進行統計時,能得到比較可靠的礦石損失率。貧化率為零時的礦石損失率比較準確,大量貧化時的礦石損失率統計結果也較可靠,但不易統計;低貧化放礦時,能得到較好的貧化損失指標,統計結果也較可靠。

圖2 側面放礦過程示意

2.4.1.1 零貧化放礦時損失率分析

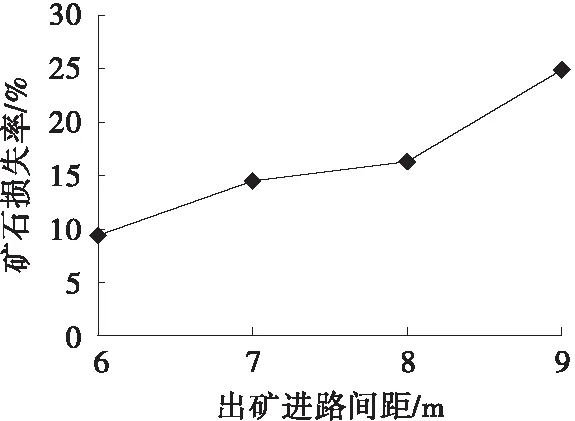

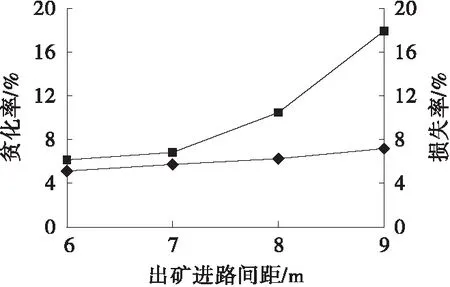

各出礦進路間距下零貧化時的礦石損失量見表2,將上述數據轉換為零貧化時礦石損失率隨出礦中心距變化曲線,見圖3。

表2 零貧化時各出礦進路間距條件下礦石貧化比較

圖3 零貧化時礦石損失率隨出礦進路間距變化曲線

由圖3可以看出,當出礦巷道中心距為6 m時,礦石損失率維持在一個較低的水平;再增大進路間距,則損失率的增大趨勢明顯。當進路間距保持在7~8 m時,貧化率增速較緩慢。

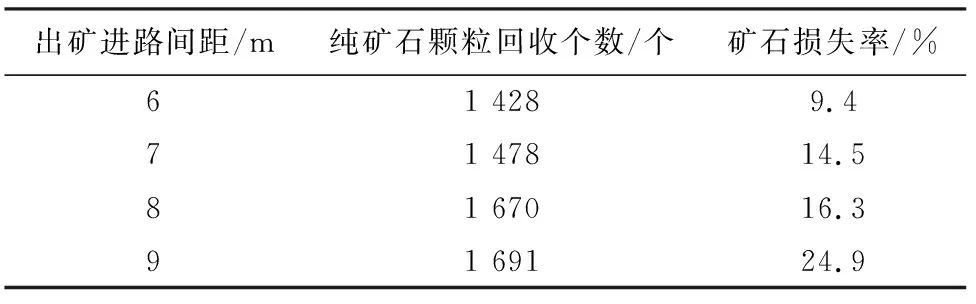

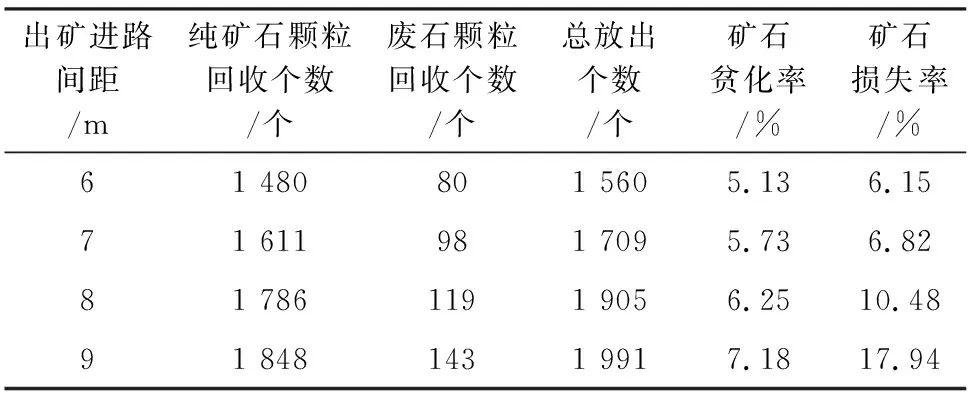

2.4.1.2 低貧化放礦時損失率分析

查閱相關低貧化放礦方案可知,低貧化放礦時,放礦截止品位一般在30%左右;而截止品位放礦時,放礦截止品位一般在20%左右。據此可得到不同出礦進路間距條件下低貧化放礦時的礦石損失量(即礦石脊部損失和頂部損失),見表3,并將其轉換為礦石貧損率隨出礦中心距變化曲線,見圖4。

表3 低貧化放礦時不同進路間距條件下礦石貧化損失比較

由圖4可以看出,當放礦截止品位保持在30%時,礦石貧化率整體隨進路間距增大而勻速增加,但都屬于較小值;而礦石損失率整體變化較大。當進路間距小于7 m時,礦石損失率保持在一個較小值范圍內;如果繼續增大進路間距,則損失率表現出明顯的增加趨勢,尤其是進路間距大于8 m時,損失率增速明顯變大。綜合以上分析來看,當進路間距保持在7 m左右時,貧化率、損失率都維持在較低值。

圖4 低貧化放礦時礦石貧化率、損失率隨出礦進路間距變化曲線

2.4.2 側面放礦過程模擬結果分析

根據PFC2D模擬所得結果,發現在塹溝放礦過程中,由于傾角60°適合溜礦,采場下盤面殘留礦石較少,主要在端部形成礦石殘留,造成損失。運用PS圖像處理技術,對垮落充填體混入礦石并大量通過出礦口時的圖像進行處理,可以得到塹溝出礦端部礦石損失率約4.53%。

2.4.3 放礦過程中顆粒分析

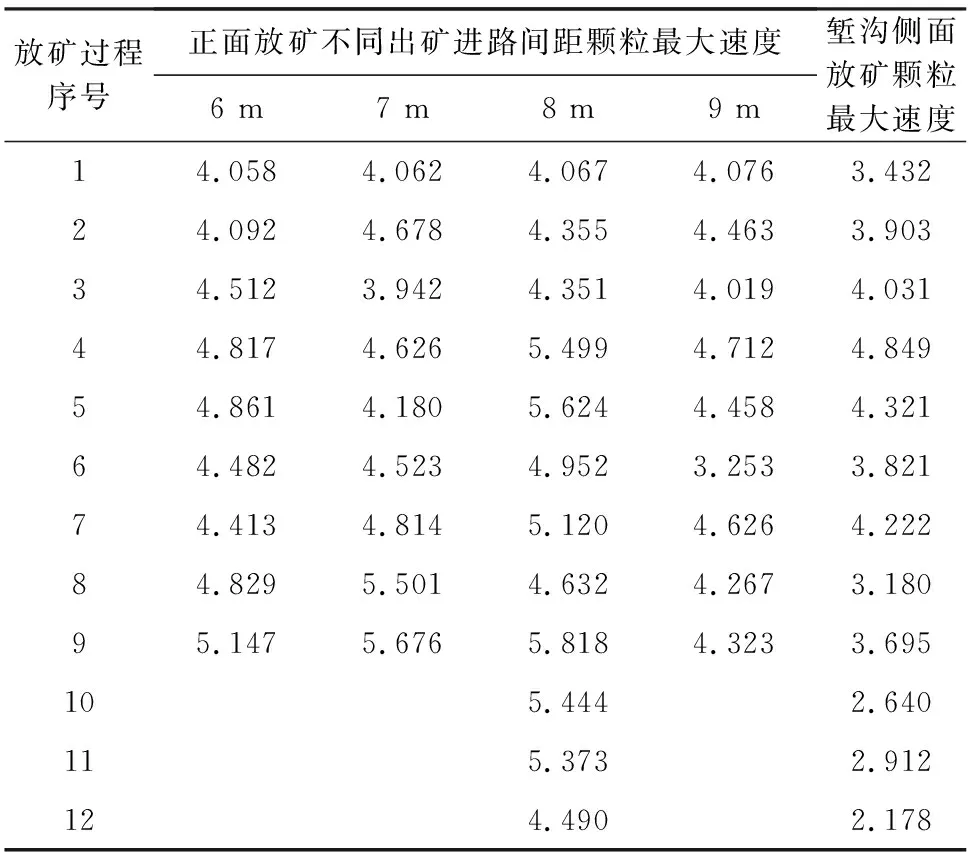

相關研究發現,多進路同時放礦時,顆粒流出速度在放礦橢球體長軸方向呈最大值,而且較小顆粒移動速度明顯大于大顆粒移動速度。本文模擬放礦過程時放出體最大移動速度見表4。

表4 模擬放礦時礦石顆粒最大速度 m/s

由表4可知,當放礦模型底部預設的放礦口打開時,礦石顆粒在重力作用下向下流出,隨著時間的變化,顆粒最大下降速度逐漸增大,橢球松動體也逐漸向上發育,使得松動范圍內的礦石顆粒在運動過程中相互碰撞,導致顆粒最大速度產生震蕩變化,直到礦石顆粒放出為止。因此,進路間距越大,兩相鄰放礦橢球體相交越少,脊部礦石損失量越大,廢石混入率越高。

3 結 論

(1)雖然在實際放礦過程中,有多種因素影響放礦結果。但利用PFC2D顆粒流軟件,通過正面和側面放礦過程模擬,不斷調整模擬參數,可有效分析礦石脊部損失、端部損失及礦巖接觸面的變化情況,得到最優的低貧化放礦參數。

(2)在塹溝放礦、進路出礦條件下,當放礦截止品位保持在30%,進路間距保持在7 m左右時,貧化率、損失率都維持在較低值。

(3)在塹溝放礦過程中,60°以上傾角的礦體適合自溜出礦,采場下盤面殘留礦石較少,主要在端部形成礦石殘留,造成損失。

(4)對于傾斜厚礦體開采,宜采用低貧化放礦方式,配合塹溝放礦結構,有利于提高礦石回收率,降低貧化率。