傳統礦山企業創新發展之路

——西部礦業錫鐵山選廠技改成果與啟示

張永利 王海豐

(西部礦業集團有限公司)

西部礦業股份有限公司錫鐵山鉛鋅礦是國內知名的大型鉛鋅礦山,1978年被列為國家“六五”規劃重點項目。西部礦業錫鐵山分公司成立于2004年,是國內最大的獨立鉛鋅采選聯合生產企業。錫鐵山鉛鋅礦老選礦系統已運行30多年,碎礦采用三段一閉路碎礦工藝,磨礦采用 “球磨+螺旋分級機”一段閉路磨礦工藝,設備規格小,系列多,占地面積大,且設備自動化程度低,運行成本高,工人勞動強度大。

隨著行業發展要求的不斷提高,錫鐵山鉛鋅礦30多年前的選礦工藝技術已跟不上時代步伐,錫鐵山分公司要實現持續健康發展,就必須堅持不懈地加快轉型升級、推動選礦技術改造,向一流礦山企業轉變。2017年西部礦業錫鐵山分公司實施了選礦技術升級改造項目,新建年處理量132萬t選礦廠,項目僅用7個月時間就實現了竣工投產,30 d實現達產達標。

新選礦廠設計1個系列,碎磨采用一段粗碎+半自磨+球磨(SAB)工藝流程,浮選采用優先浮選選鉛—鋅硫混合浮選—鋅硫分離浮選工藝。新選礦廠的投產提升了選礦生產水平,成本同比下降,生產效率全面提升,選礦指標有效提高,工人勞動強度大幅降低,作業環境大大改善,實現了設備大型化、自動化、精細化,為打造國內優秀礦山企業奠定堅實基礎。同時改善了廠容廠貌和生活環境,實現了用最小的成本創造更高的企業效益,讓企業發展向更優、更快、更高轉變[1-3]。

1 新選礦廠設計與投資

1.1 廠址選擇的合理性

廠址選擇的前提是在企業現有場地內選擇,且對現有選礦廠生產影響最小。根據現有選礦廠布置及周邊舊廠房使用情況,結合升級改造工藝配置,通過分析現有工藝流程、結合現場用地情況,選擇合適的位置布置新建選礦廠磨浮系統。

1.2 簡化碎磨工藝

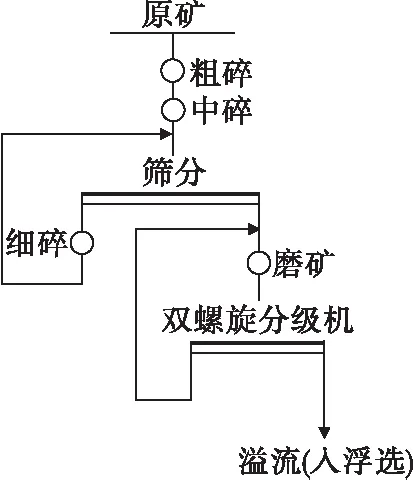

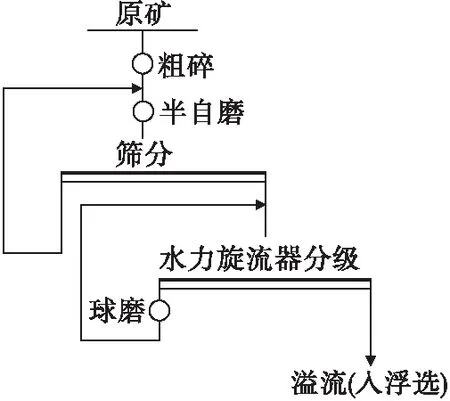

站在選礦工藝原理角度,磨礦重要性不言而喻。從選礦工藝角度分析,粗碎+半自磨+球磨(SAB流程)和三段一閉路破碎+球磨流程(常規碎磨流程)都是可供選擇的礦石破磨流程[4]。常規碎磨流程屬于成熟的選礦破磨工藝,穩妥可靠,但流程長、設備臺(件)數多;由于項目所在地屬高海拔地區,不適于高強度勞作,而半自磨流程具有流程短、粉塵環境作業點少、作業人員少等特點。與傳統的由多段破碎篩分和球磨機或棒磨機構成的碎磨工藝流程(圖1)相比,半自磨+球磨(SAB)工藝(圖2)流程簡單、處理量大、粉塵少,可節省設備、廠房面積和基建投資,鋼球單耗低,被認為是一項先進的磨礦工藝。通過借鑒參考國內外先進選礦流程,錫鐵山選礦技術升級改造項目確定碎磨流程采用一段粗碎+半自磨+球磨工藝。

圖1 傳統三段一閉路碎磨工藝流程

圖2 粗碎+半自磨+球磨(SAB)工藝流程

1.3 優化浮選工藝

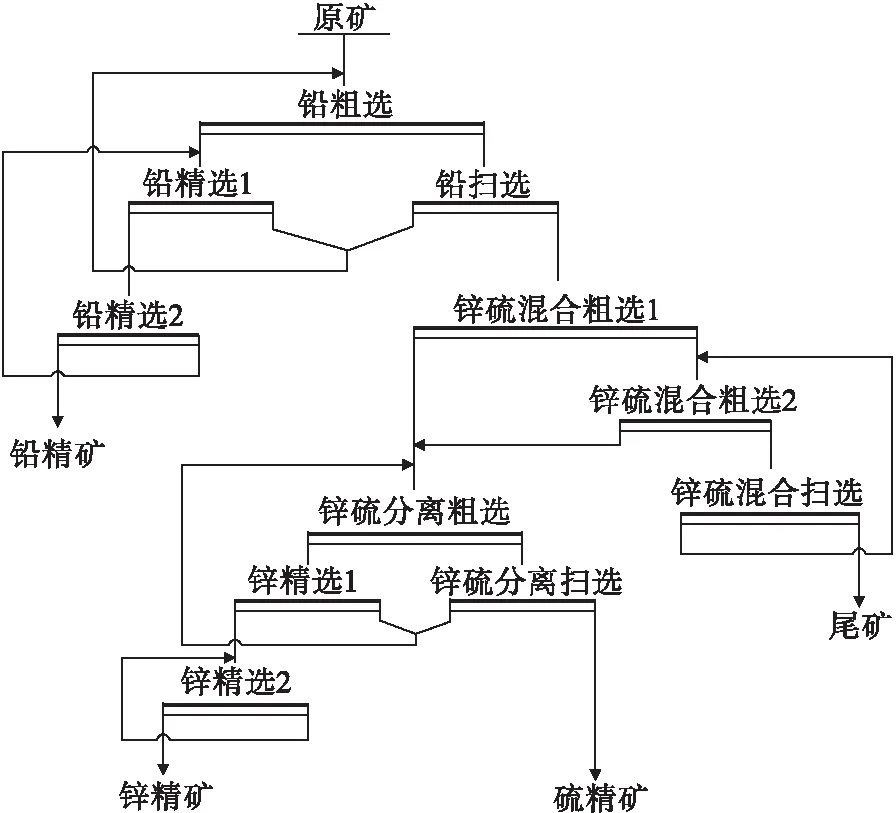

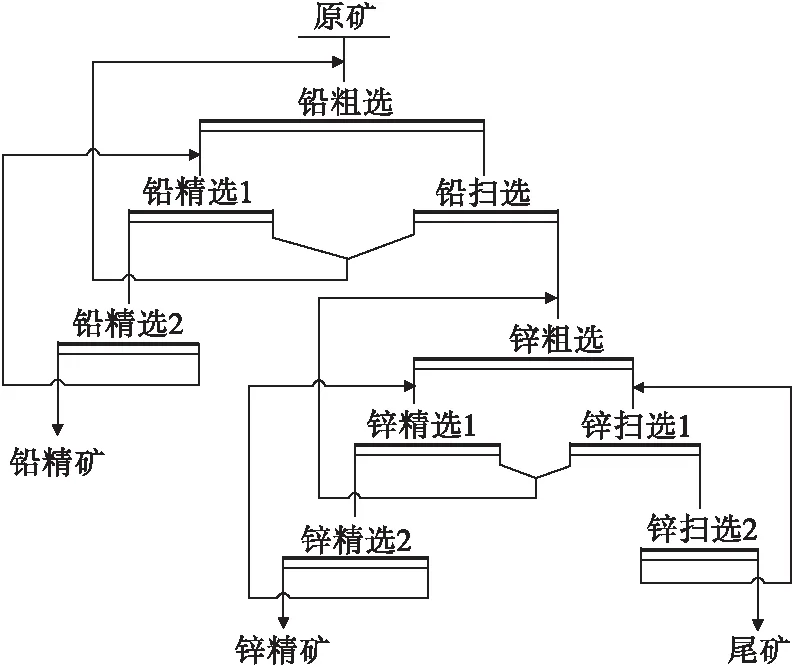

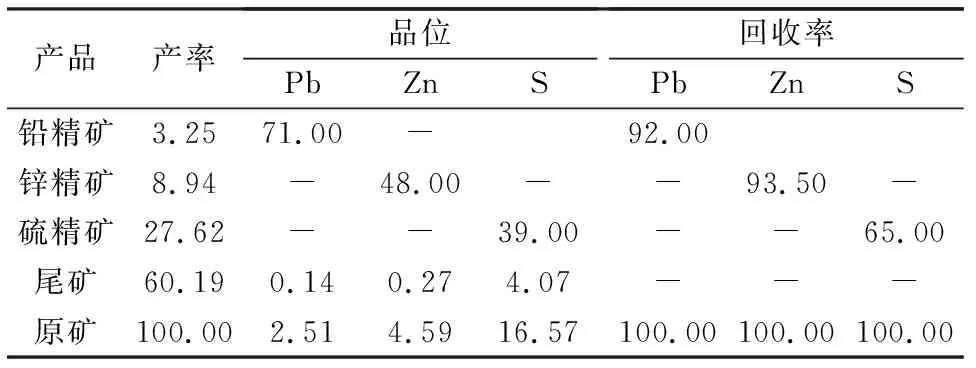

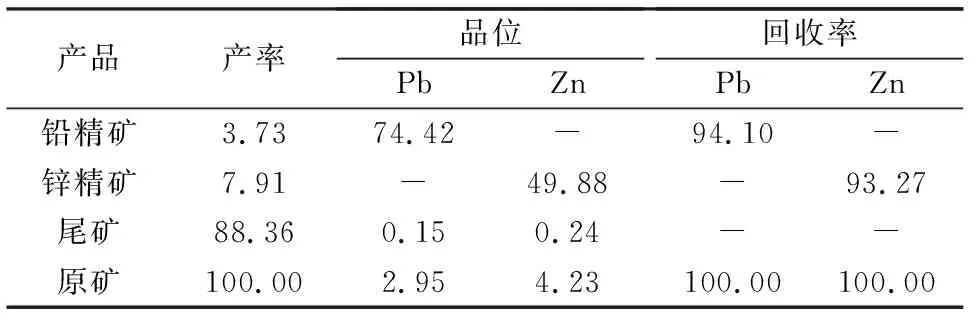

硫化鉛鋅礦浮選工藝主要有優先浮選流程、混合浮選流程、等可浮選流程、原生電位調控浮選流程。錫鐵山選礦廠原浮選工藝Ⅰ、Ⅱ、Ⅲ系列采用“鉛優先浮選—鋅硫混浮再分離流程”(方案1,見圖3),Ⅳ系列采用“鉛、鋅順序優先浮選流程”(方案2,見圖4)。方案1生產指標見表1,方案2生產指標見表2。

圖3 方案1流程

圖4 方案2流程

表2 方案2流程生產指標%

通過表1、表2進行綜合技術經濟比較,在原礦處理量為4 800 t/d、原礦品位無較大波動的情況下,Ⅰ、Ⅱ、Ⅲ系列流程產品有價金屬價值按目前市場價計算,合計較Ⅳ系列流程高400元/d(不含硫精礦價值),藥劑成本低6 547元/d,電費高1 417元/d。與Ⅳ系列工藝流程相比,Ⅰ、Ⅱ、Ⅲ系列工藝產生價值高5 530元/d,且其各項工藝指標較為均衡,硫、金、銀也得到有效回收,因此最終選取方案1作為新選礦廠工藝流程[5]。

為適應選礦設備大型化、自動化、現代化的發展趨勢,對已生產多年的選礦廠進行技術升級改造。對采用“三段一閉路”流程的破碎車間和設備規格小、系列配置多的磨浮車間(一期3個系列,二期1個系列)進行技術升級改造,確定選礦工藝流程為“粗碎—半自磨—球磨—浮選—濃密—脫水”流程,使選礦廠自動化控制水平達到國內領先水平。保留已經過改造、脫水效果先進、布置相對獨立的脫水生產系統,技術升級改造后破碎、磨浮系統新建于原選礦廠破碎系統西側。

1.4 大幅提升自動化控制水平

自動控制系統本著“科學、合理、先進、可靠”的原則采用目前成熟、可靠、先進的監控網絡設備、PLC自動化產品及智能儀表檢測設備,對選礦生產過程進行高水平的自動化管理和控制。

整個選礦廠的自動化儀表檢測與控制系統采用集中與分散相結合的工業計算機DCS控制系統。在新建磨礦車間旁新建1座集中控制室,建筑面積378.0 m2,內設柜式集中儀表顯示控制盤和工業計算機監控系統,以自動完成選礦廠的生產操作、調節及對全廠的礦石處理量、金屬回收率、藥劑消耗等技術經濟指標進行在線管理,并自動完成選礦廠的日報表、月報表等技術管理所需的各項資料[6-7]。現場PLC可編程序控制器和就地儀表顯示控制箱均安裝在檢測控制點附近便于操作的地方。

1.5 環保設計符合國家環保要求

對生產過程產生粉塵的車間除采取有效的設備密封外,還在各產塵點設計了超細霧化抑塵系統。系統噴霧形式是通過管道內的水加壓,當水到達噴頭處并達到額定壓力時,便能開啟高壓霧化噴頭的彈簧,然后被震蕩破碎,并利用高壓將破碎后的水霧顆粒從噴嘴噴出。在產塵點噴出3~20 μm的細霧滴顆粒,形成一個濃密的霧池效果。粉塵通過霧池時凝結、沉降在物料表面,從而達到抑塵、降塵效果。另外多種噴嘴搭配使用,提高了粉塵治理效果,有效防止粉塵溢出。所選擇的除塵器凈化效率均在99%以上,凈化后的空氣含塵濃度均低于排放標準。

建筑裝修材料選用綠色環保材料,減少對人及環境的二次污染。項目主要排放廢水為隨尾礦排入尾礦庫的廢水,廢水量9 510.72 m3/d,尾礦庫底部做防滲設施,除蒸發和尾礦自身含水外,其余全部回用,回水量7 935.62 m3/d。經尾礦庫回水泵提升至選礦廠回用或處理后回用,實現“廢水零排放”,不影響周圍環境。

1.6 項目投資適中

錫鐵山分公司選礦廠技術升級改造(新建選廠)工程估算建設投資16 549.21萬元,其中工程費用13 270.14萬元,其他費用1 505.94萬元,基本預備費1 773.13萬元。

1.7 經濟效果顯著

項目技改完成后,經濟效果顯著。在年處理量及原礦品位相同的情況下,新選廠每年鉛精礦金屬量減少609 t、鋅精礦金屬量增產1 505 t、鉛精礦金屬量增產28 kg、鉛精礦銀金屬量增產602 kg。老選廠4個系列中IV系列為原生電位調控浮選工藝流程,因此老選廠鉛回收率較新系統高。以2018年上半年銷售均價鉛精礦14 785元/t金屬、鋅精礦16 047元/t金屬、鉛精礦中金216 455元/kg、鉛精礦中銀2 669元/kg測算,增加銷售收入2 281.37萬元/a,具體見表3。

表3 改造前后各產品增產增收情況

注:硫精礦增收未計算在內。

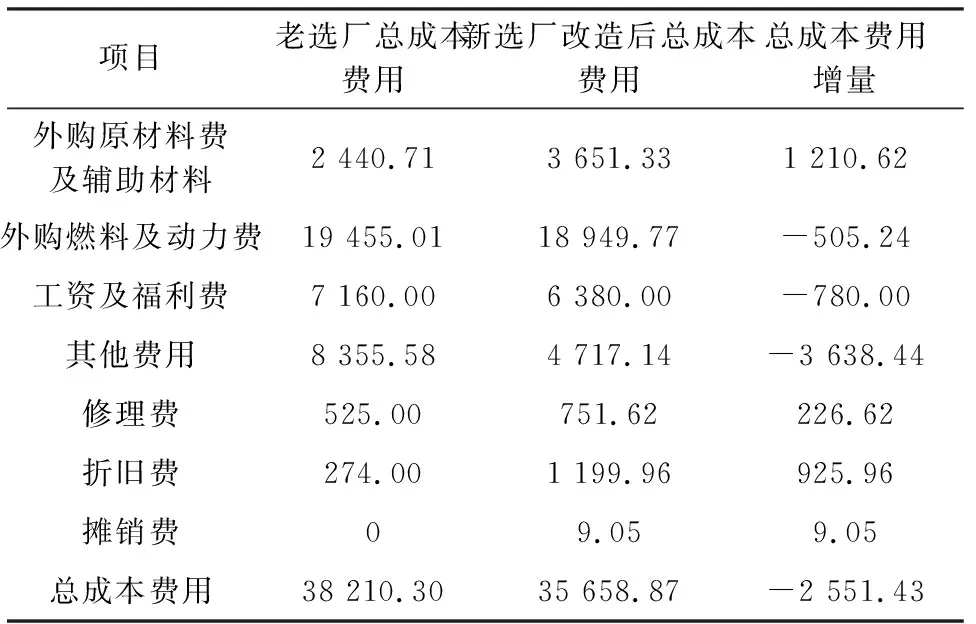

根據表3計算,相比老選廠,新選廠每年城建稅、教育費附加等附加稅費83.64萬元,每年減少總成本費用2 551.43萬元,單位原礦處理成本費用由272.93元/t減少到254.71元/t,減少18.22元/t,具體見表4。

表4 新老選廠成本費用對比 萬元

依據年增加的銷售收入和總稅費及減少的總成本費用,每年可增加利潤總額4 749.16萬元,扣除新增所得稅,每年新增稅后利潤4 036.79萬元。

根據以上數據測算年新增現金流量5 684.17萬元,新選廠總支出約18 000萬元,依據7%折現率測算,內部收益率為30.59%,投資回收期為4.20 a(含基建期),投資指標較好。

2 成果啟示

2.1 科技創新是傳統礦山企業創新發展之路的根本基石

本次技術升級改造項目是在經濟可行的基礎上積極應用高新技術成果和裝備進行的。選用φ5 m×2.5 m半自磨+φ3.8 m×5.2 m球磨磨礦系統,新選廠原礦處理量已達4 800 t/d(設計能力4 000 t/d)。選用高精度在線分析儀可快速對浮選過程中的精礦品位進行檢測,以便及時調整藥劑制度、提高精礦產品質量。目前鉛鋅綜合回收率達到188%,較老系統提高了1個百分點。

眾多新設備的應用,提高了選礦效率,錫鐵山分公司也逐步實現了由勞動密集型的高能耗生產方式向技術密集型的低能耗發展模式的轉變,使得技改紅利深層次效應日益顯現,推動西部礦業從“制造”走向“智造”。

2.2 管理創新是傳統礦山企業發展之路的有力保障

項目投產調試初期,出現磨礦系統臺效嚴重偏低、尾礦管頻繁堵塞等問題,錫鐵山分公司同設計院及施工單位進行多次專題會議研討,制定整改技術方案,通過調整破碎機設備參數、調整半自磨機及球磨機負荷分配等措施,極大地提高了磨礦系統的臺效。

整個選礦廠自動化儀表檢測與控制系統采用集中與分散相結合的工業計算機DCS控制系統,大大簡化了人員編排和勞動強度。通過群眾性活動的開展,員工作業環境得到極大改善,生產指標得到較好優化,有效解決了企業生產中存在的問題,推動企業技術進步,各項生產指標均超過設計目標。此外還對原礦攪拌桶及其過漿管路進行改造,優化部分加藥點,改造部分管路和霧化除塵系統等,不斷推進技術革新和管理創新活動。

2.3 制度創新是傳統礦山企業創新發展之路的首要前提

礦山制度創新就是遵循事物發展的內在規律,敢于創新、敢于突破陳規的制度。要使傳統礦山企業走創新發展之路,制度創新是首要前提,要做到制度創新,就必須從實際出發,堅持3個原則:

一是必須提高礦山資源利用率。對于礦石資源的后備儲量,應該從技術上、經濟上綜合論證,強化整體規劃,合理配置資源,實現有序開采,提高開采強度,降低貧化率和損失率。在今后新選廠生產中重點提高選礦回收率,如可以多做小型浮選試驗,調整藥劑制度,改善回水水質等。

二是必須兼顧環境治理。針對礦山開采,可以在采礦作業中對表土進行獨立堆放,剝離的廢棄物進行集中充填采空區、表土鋪設、植被種植與恢復,形成“剝離—采礦—土地復墾”有序對接,從而實現恢復生態,改善環境。以往選廠存在的環境問題主要是尾礦亂排,近年來隨著法律法規的加強,尾礦亂排現象已基本杜絕,但選廠仍是工業廢料、廢物排放比較集中的地方,如廢石堆場、粉塵、浮選藥劑產生的氣體污染等。本次技改選廠盡管應用了大量通風除塵設備,但在今后生產中仍需注意這些問題。生產是源頭,在生產中推行清潔生產、節約生產、安全生產,將礦山的環境治理實現從末端治理到源頭控制的轉變。

三是必須走多元化發展之路。一般單一產業的企業快速發展到一定時期就會出現增速放緩現象,這時候企業不得不面對繼續單一產業發展與多元化發展的抉擇。除了錫鐵山這一核心礦山,西部礦業在冶煉、鹽湖化工、旅游、房地產等各個方面全面發展,且均取得不少成果。例如青海鋰業已發展成為我國唯一一個大規模、穩定生產碳酸鋰的鹽湖提鋰企業,且品質達到電池級,西部鎂業已解決了高純氫氧化鎂制取、過濾和洗滌技術水平低的難題。公司不斷謀求新的發展空間,在產業結構上互為支撐、協同發展,全面提高核心競爭力和發展力。

西部礦業堅定不移地貫徹新發展理念,堅決端正發展觀念,轉變發展方式,不斷提升發展質量和效益,加快企業供給側結構性調整,全面推進深化改革,堅決破除各方面體制機制弊端,率先在錫鐵山分公司推進選礦技術升級改造,從2017年4月開工建設到竣工投產,僅用7個月時間,實現了新的突破。

近年來,西部礦業以提質增效為目標,以轉型升級為抓手,以深化改革為動力,不斷提升企業發展效益和質量,探索出了一條獨具特色的國企改革之路,在青海省屬出資企業供給側結構性改革的推進中發揮了帶頭表率作用。

3 結 語

西部礦業錫鐵山分公司通過合理選擇廠址,簡化碎磨工藝、優化浮選工藝,大幅提升生產自動化控制水平,規范環保設計等措施,進行選礦技術升級改造項目,新建了年處理量132萬t的選礦廠,項目投資適中,經濟效果顯著。科技創新是傳統礦山企業創新發展之路的根本基石,管理創新是傳統礦山企業發展之路的有力保障,制度創新是傳統礦山企業創新發展之路的首要前提。

錫鐵山技改選礦廠貫徹新發展理念,注重生態保護,堅持質量第一、效益優先,以供給側機構改革為主線,推動經濟發展質量變革、效率變革、動力變革,提高全要素生產率,該成果與經驗對其他類似選礦廠的技術改造具有借鑒意義。