空氣預熱器安裝技術及降低漏風率的措施

呂興亮

(中國電建集團山東電力建設第一工程有限公司,山東 濟南 250101)

0 概 述

隨著電力技術的發展及國家節能減排要求的提高,更加高效低耗的四分倉空預器已逐步在大容量機組中得到應用。在某型1 100 MW機組中,空氣預熱器的轉子直徑較大(約17 m),在安裝過程中,控制焊接時的變形較為困難,構件熱態時的膨脹量較大,因此,在運行時容易產生摩擦、圍帶跑偏、端面擺動、漏風量大等問題,影響機組運行的可靠性和熱效率。目前,對于提高四分倉空預器安裝質量及降低漏風率方面的研究較少,因此,迫切需要深入研究四分倉空預器的安裝技術,優化安裝工藝,降低空預器的漏風率,從而提高大容量機組的運行效益。

1 空氣預熱器的結構及特點

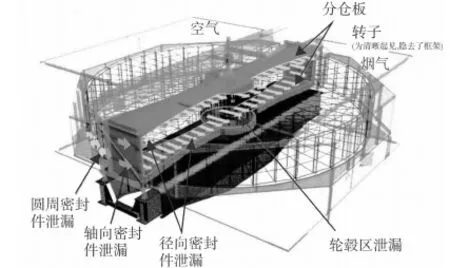

空氣預熱器被布置于鍋爐后部,是利用煙氣余熱加熱入爐風的換熱裝置。四分倉空氣預熱器是將風壓較高的一次風布置在兩路較低風壓的二次風之間,利用二次風隔離一次風及負壓煙氣,形成分級降壓,降低漏風率。空氣預熱器由底梁、中心筒、支撐軸承、導向軸承、隔倉板、換熱元件、自控加載調整裝置、驅動圍帶等構件組成,具有體積小、換熱效率高、可連續工作等特點。空氣預熱器的安裝質量,對漏風率有直接的影響,進而將影響鍋爐的出力,因此,漏風率指標是空氣預熱器在安裝過程中重要的質量控制點。空氣預熱器的結構及常見的泄漏點,如圖1所示。

圖1 空氣預熱器結構及常見的泄漏點

2 安裝工藝的優化

因安裝工藝的不同,對空氣預熱器漏風率的大小將存在較大差異。影響空氣預熱器漏風率偏大的主要因素,是熱態時構件存在蘑菇狀變形,使構件之間的密封間隙變大。因此,優化安裝工藝,才能降低蘑菇狀的變形量,并控制構件間的密封間隙。現以四分倉空氣預熱器的安裝為研究對象,提出了安裝工藝中的各項防變形技術措施。優化后的安裝工藝,包含了徑向密封反變形安裝、自控加載調整裝置的冷模熱校正、安裝環向密封時的無間隙補償技術。利用多項技術措施,提高了轉子的安裝精度。

3 施工方法及技術要點

在徑向密封反變形安裝工藝中,據美國某公司提供的經驗公式,采用有限元法,推導了空預器蘑菇狀變形在任意位置的變形量。變形量公式為:

Δl=δ·Δt·r2αw/ 2RH3

(1)

在式(1)中:

Δl—變形量,英寸;

Δt—冷熱端溫差,℉;

δ—經驗系數(隨H不同,取值不同);

r—該點距離中心的距離,英寸;

R—扇形倉的半徑,英寸;

α—該材料線的熱膨脹系數;

w—截面抵抗距,平方英寸;

H—扇形板的高度,英寸;

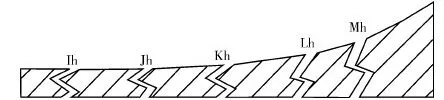

根據計算蘑菇狀的變形數據,設計制作了專用的非線性測量標尺。利用非線性標尺,對徑向密封裝置進行反變形安裝,從而控制構件熱態時因蘑菇狀變形產生的不均勻間隙,同時,也提高了徑向密封裝置的安裝精度。非線性測量尺的形狀,如圖2所示。

圖2 非線性測量尺

利用冷模熱校正自控加載調整裝置,調整空預器熱端扇形板的安裝位置。可實時在線調整密封間隙,降低空預器的漏風率。通過分析蘑菇狀的變形數據,對扇形板的調整曲線進行了動態模擬試驗,并依據計算數據,對扇形板的位置進行了校正,提高了徑向密封的安裝精度,進一步降低了漏風率。冷模熱校正自控加載裝置,如圖3所示。

圖3 冷模熱校正自控加載裝置

利用無間隙補償技術,優化環向密封裝置的安裝工藝。安裝時,采用厚度為0.5 mm不銹鋼片,制成彈性的密封片。將密封片環向布置在轉子間設計時預留的膨脹間隙上,作為間隙補償器,即可對間隙進行密封,而又不影響轉子的自由膨脹和運行。環向無間隙補償密封片的安裝,如圖4所示。

圖4 環向無間隙補償密封片的安裝

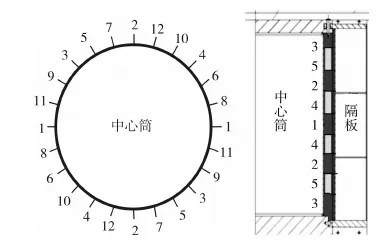

在優化安裝工藝時,還采取了多項措施,以提高轉子的安裝精度。對轉子隔板模塊安裝時,需交叉進行并對稱安裝,可最大限度地減小轉子在安裝過程中的重心偏移,使中心筒處于平衡受力狀態,從而確保了安裝中心筒時的垂直精度。隔板模塊的安裝序號及焊接次序,如圖5所示。

圖5 隔板模塊的安裝序號及焊接次序

在拼焊隔板時,各條焊縫均會產生焊接變形,其中對轉子整體尺寸影響較大的焊縫,是隔板與中心筒的焊縫。隔板和中心筒的所有焊縫,均需采取整體對稱焊的方法,對于單條焊縫,需實施局部對稱焊接的方法。采用對稱安裝及對稱焊接的工藝方法,才可最大限度地減小構件的焊接變形。

4 安裝實例

在某型2×350 MW熱電機組中,每臺爐配備1臺四分倉空氣預熱器,于2014年6月開始安裝,至2015年11月安裝結束,機組于2016年1月順利投產發電。在空預器的冷態調試及熱態運行過程中,無異常卡澀現象。經長期運行后,空預器的密封性能良好,漏風率小于4.8%。設備的安裝精度較高,符合安裝標準的要求,系統的運行穩定可靠。

目前,優化后的安裝工藝已推廣應用在某型1 100 MW機組空氣預熱器安裝工程中(每臺爐配備2臺四分倉空氣預熱器,未投運)。由于提升了設備的安裝工藝,所以,可顯著降低空氣預熱器的漏風率。

5 結 語

利用多項防變形技術,有效地降低了空預器的漏風率,提高了入爐風的溫度,從而提高了鍋爐的燃燒效率,降低了機組煤耗,達到了降本增效目的。降低漏風率后,可使排煙溫度易于控制,也能使系統的環保裝置更平穩地運行,減少了對周圍環境的飛塵污染、硫化物污染和熱污染。優化后的安裝工藝,提高了空預器的安裝質量,并加快了施工進度,具有借鑒和參考的價值。