基于光譜分析技術(shù)的風機齒輪箱系統(tǒng)維護策略研究*

(1.廣州機械科學研究院有限公司設(shè)備潤滑與檢測研究所 廣東廣州 510700;2.中國長江電力股份有限公司三峽水力發(fā)電廠 湖北宜昌 443000)

風電機組是造價昂貴,安裝維護成本較高的發(fā)電系統(tǒng)。一般情況下,其主要包含偏航/變槳齒輪箱系統(tǒng)、增速齒輪箱系統(tǒng)(主齒輪箱,直驅(qū)式風力發(fā)電機沒有增速系統(tǒng))、液壓系統(tǒng)、發(fā)電機[1]等。有數(shù)據(jù)顯示,在風機故障中,因齒輪箱故障導致的停機時間最長,維護成本最高[2]。另外,由于風機的設(shè)備大多處在百米的高空,設(shè)備維護和管理比較困難,因此有必要針對風機的特點,制定科學的維護策略和維護方式。常見的設(shè)備故障診斷方法有振動監(jiān)測分析、參數(shù)監(jiān)測技術(shù)和油液監(jiān)測技術(shù)[3-5]等。其中振動分析已廣泛應用于設(shè)備故障分析,其適用性能也在相關(guān)領(lǐng)域等到廣泛應用;參數(shù)監(jiān)測技術(shù)常用于設(shè)備監(jiān)控,如溫度、油壓監(jiān)控等;油液監(jiān)控技術(shù)通過分析設(shè)備在用油的理化、污染和磨損量等指標對設(shè)備的運行狀態(tài)做出判斷,給出合理、科學的建議措施。油液監(jiān)測技術(shù)已廣泛應用于工業(yè)設(shè)備狀態(tài)監(jiān)測與故障診斷,文獻[6]基于鐵譜分析,采用優(yōu)化的懲罰因子、松弛變量和核函數(shù)參數(shù)研究了免疫算法優(yōu)化的支持向量機(SVM)在航空發(fā)動機故障智能診斷中的運用;文獻[7]基于知識發(fā)現(xiàn)方法,利用粗糙集、決策樹以及貝葉斯網(wǎng)絡(luò)相結(jié)合的算法,建立了基于油液監(jiān)測的智能維護系統(tǒng);文獻[8]根據(jù)矢量融合能量譜理論,分對離心油泵旋轉(zhuǎn)部件的故障進行了分析,結(jié)合BP神經(jīng)網(wǎng)絡(luò),建立了與期望輸出相吻合的離心泵故障診斷專家系統(tǒng);文獻[9]結(jié)合風力發(fā)電機的潤滑機構(gòu)和特點,研究了油液監(jiān)測技術(shù)在風電行業(yè)的潤滑磨損和視情維護中的作用;文獻[10]建立了基于光譜分析的潤滑油狀態(tài)監(jiān)測故障診斷模型,根據(jù)不同機械的磨損特征確定基于光譜分析的特征參數(shù),為機械設(shè)備的視情維護提供理論支撐;文獻[11]將建立的多維時間序列模型引入到光譜分析技術(shù),以機械磨損狀態(tài)識別為目的,實現(xiàn)了光譜信息的融合,提高了狀態(tài)監(jiān)測的可靠性。

通過對在用風機齒輪箱潤滑油做定期監(jiān)測可以有效掌握風機齒輪箱的運行狀態(tài)。風機齒輪箱潤滑油定期監(jiān)測的項目通常有黏度、酸值、水分、污染度、PQ指數(shù)、光譜分析等,其中黏度和酸值可以判定在用齒輪油的理化指標和氧化情況;水分、污染度可以判斷潤滑油的清潔程度;PQ和光譜分析可以判定設(shè)備磨損狀況(光譜還可以判斷潤滑油的污染狀況及添加劑損耗情況)。文獻[12-14]印證了油液監(jiān)測技術(shù)在設(shè)備維護管理中的重要作用,其能夠節(jié)約維護成本,并延長設(shè)備使用壽命。隨著齒輪箱的運行,設(shè)備的累積磨損是不可避免的現(xiàn)象,因此有必要對設(shè)備進行維護。設(shè)備維護不足會大大增加齒輪箱的風險和壽命,而頻繁維護會增加額外的維護成本,因此有必要研究設(shè)備磨損與維護決策之間的關(guān)系,制定合適的維護策略。本文作者基于光譜分析技術(shù)在風機齒輪箱狀態(tài)監(jiān)測中的應用,根據(jù)風電場機組設(shè)備運維準則,利用數(shù)學模擬仿真的方法對風機齒輪箱系統(tǒng)運維周期進行優(yōu)化。

1 設(shè)備磨損模擬分析

光譜分析可以定量地分析齒輪箱的磨損情況,通過對齒輪箱做定期監(jiān)測分析,可以掌握出齒輪油液中Fe元素含量的累積變化情況,這就為設(shè)備的維護管理和數(shù)據(jù)分析提供數(shù)據(jù)支持。文中借助數(shù)學方法模擬齒輪箱系統(tǒng)的累積磨損情況。

為模擬設(shè)備磨損的狀況,并簡化齒輪箱系統(tǒng)累積磨損模型,引入設(shè)備隨機衰退過程,并做以下假設(shè):

(1)齒輪箱系統(tǒng)的磨損可以通過光譜檢測得到,且可用相關(guān)函數(shù)擬合描述;

(2)以維護策略引入的時間t為決策優(yōu)化目標,其與維護成本y之間的關(guān)系可以表示為t∝y;

(3)增速齒輪箱、偏航齒輪箱和變槳齒輪箱的磨損情況相互獨立且同分布;

(4)各齒輪箱系統(tǒng)引入時間成本后,設(shè)備的累積磨損會得到一定的改善,因此引入改善因子σ表示引入時間成本前后設(shè)備累積磨損量的變化。

2 光譜分析監(jiān)測及維護策略的選擇

風機齒輪箱系統(tǒng)磨損金屬元素含量的多少決定了需采用相對應的維護措施,結(jié)合風電場運維準則給出的累積磨損含量的警戒值V1、行動值V2和嚴重異常磨損界限值V3。當監(jiān)測的數(shù)據(jù)處于不同的累積磨損閾值區(qū)間時,需要現(xiàn)場采取不同的維護策略來保證齒輪箱系統(tǒng)的可靠運行。不考慮齒輪箱過載等非正常工況導致的齒輪斷齒現(xiàn)象,根據(jù)設(shè)備的監(jiān)測情況,將維護策略引入的時間成本劃分為巡檢維護時間t0、初級維護時間t1、中級維護時間t2、高級維護時間t3等。設(shè)備磨損和相應的維護策略如圖1所示。

圖1 設(shè)備磨損與設(shè)備維護示意圖Fig 1 Equipment wear and maintenance diagram

圖1顯示了設(shè)備累積磨損量隨時間的變化情況,圖中t,2t,3t,4t表示此刻引入巡檢監(jiān)測,當設(shè)備累積磨損量處于t時刻,此時設(shè)備未達到警戒值,只增加巡檢成本t0;當設(shè)備的累積磨損量處于2t所在的狀態(tài)時,此時設(shè)備的累積磨損量高于警戒值,因此需引入初級維護時間成本t1和檢測巡檢成本t0;之后的3t、4t所處的狀態(tài)依此類推。

3 累積磨損描述與時間成本分析

3.1 累積磨損描述

光譜檢測可以得出設(shè)備在此刻的磨損量,描述設(shè)備磨損過程可以利用分布函數(shù)擬合函數(shù),例如多參數(shù)的威布爾分布、兩參數(shù)的伽馬分布在設(shè)備故障分析中都有著廣泛的應用。文中用伽馬過程描述齒輪箱的累積磨損過程。

假定X(r)符合伽馬過程,那么X(r+t)-X(r)服從形變參數(shù)αt>0,尺寸參數(shù)β>0的伽馬過程,其概率密度函數(shù)為

Gα(x|αt,β)=(βαt/Γ(αt))xαt-1exp(-βx)I(0,∞)(x)

其中Γ(αt)為伽馬函數(shù),I(0,∞)(x)=1,x∈(0,∞)。

因此其分布函數(shù)可以表示為

伽馬過程是典型的獨立增量過程,可以較好地應用于隨時間遞增的累積磨損,因此,被廣泛應用于設(shè)備故障模型建模。

3.2 時間成本分析

雙饋式風力發(fā)電機有一套主齒輪箱系統(tǒng),3~4套偏航齒輪箱系統(tǒng),3套變槳齒輪箱系統(tǒng)。風電機組各齒輪箱系統(tǒng)隨著運行時間的增長,設(shè)備磨損金屬元素含量也會隨之增加。在齒輪箱平穩(wěn)運行時間段內(nèi),風電機組各齒輪箱系統(tǒng)運行正常,此時只增加日常監(jiān)測、巡檢時間成本t0;當某齒輪箱磨損量達到警戒值V1時,此時會對該齒輪箱增加初級維護時間成本t1;當某齒輪箱磨損量達到行動值V2時,會對達到行動值的齒輪箱引入中級維護成本t2,對未達到行動值V2,但達到警戒值V1的齒輪箱引入初級維護時間成本t1,其他齒輪箱此時僅引入巡檢成本t0;當某齒輪箱累積磨損量達到嚴重異常磨損界限值V3時,對該臺設(shè)備引入高級維護時間,對其他齒輪箱系統(tǒng)引入相對應的維護時間成本。

假定在第n次定期監(jiān)測巡檢中,齒輪箱i的齒輪油中磨損金屬元素含量達到行動值,由此可知,該臺設(shè)備發(fā)生故障的概率為

Pi=P{Vi>V3}=cdf(x=Vi)-cdf(x=V3)(i=1,2,3,......)

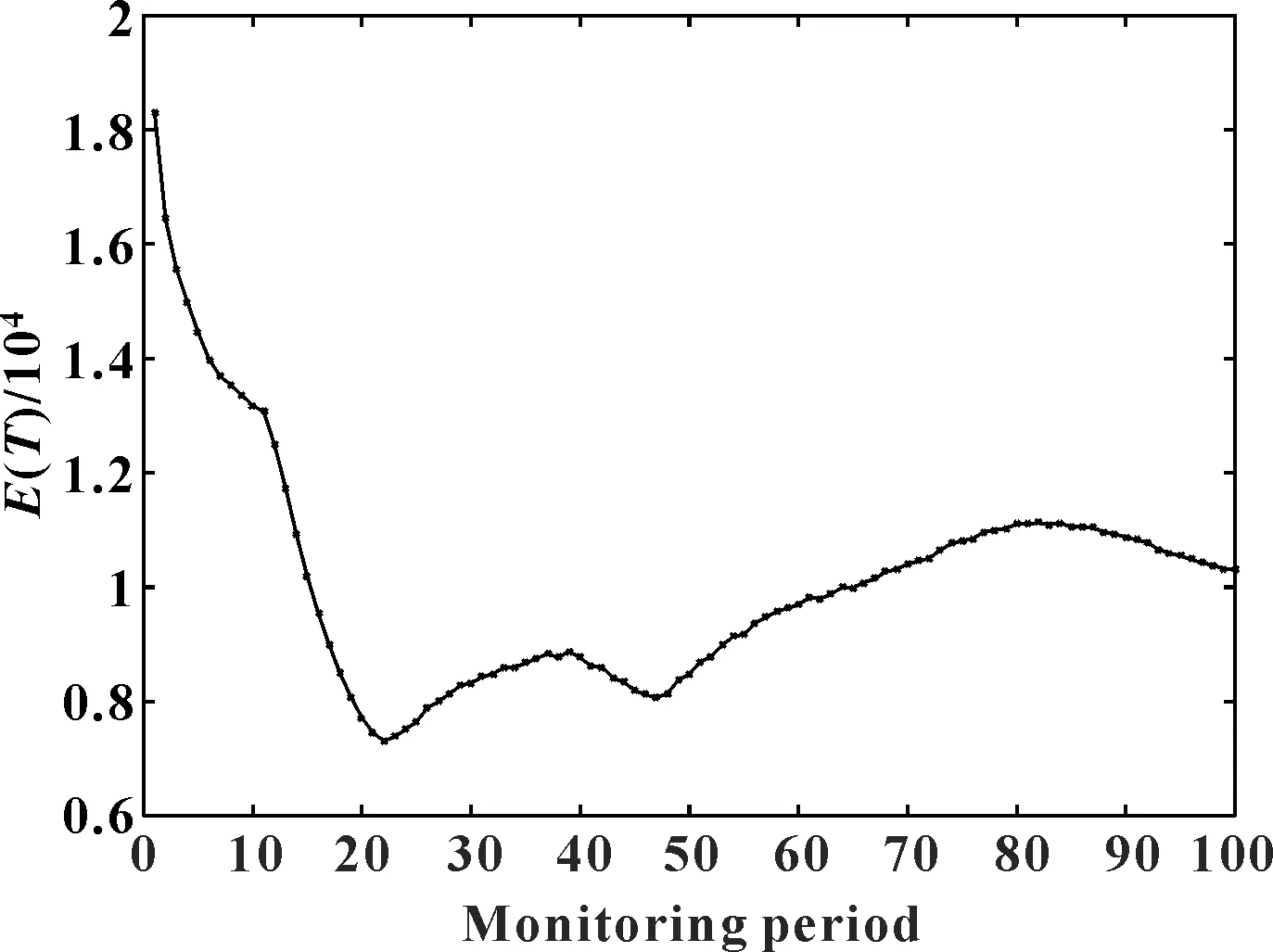

Pj=P{V2 Pk=P{V1 則在運行時間T內(nèi),引入的時間成本為 E(T)=t0N+Σt1Pk+Σt2Pj+Σt3Pi(i≠j≠k|i,j,k=1,2,3......) 式中:N為時間T內(nèi)巡檢監(jiān)測次數(shù);Σ為所有設(shè)備的引入時間成本累加。 以雙饋式風力發(fā)電機為研究對象,其齒輪箱系統(tǒng)包括增速齒輪箱系統(tǒng)、偏航齒輪箱系統(tǒng)、變槳齒輪箱系統(tǒng),由于偏航/變槳齒輪箱系統(tǒng)均有多套,現(xiàn)各取其一。因此此算例將模擬三臺齒輪箱系統(tǒng)(增速齒輪箱,偏航齒輪箱和變槳齒輪箱)的情況。假定所選擇的3套齒輪箱系統(tǒng)均滿足α=2,β=2的伽馬分布,警戒值V1=75,行動值V2=200,嚴重異常磨損界限值V3=300,巡檢維護時間t0=0.1、初級維護時間t1=5、中級維護時間t2=12、高級維護時間t3=28,總運行時間為T=10 000。文中采用MonteCarlo方法進行仿真分析,仿真流程如圖2所示。 算例驗證結(jié)果如圖3、4所示。圖3反應了各不同巡檢周期下,齒輪箱需引入的時間成本,可知該曲線有2個極小值點,巡檢周期為21時,此時時間成本最小。分析圖3可知,當巡檢周期值較小時,頻繁地巡檢,引入了較多的巡檢成本;當巡檢周期值增大后,巡檢成本大幅度降低,在巡檢周期為21時,引入的時間成本達到最小,得到極優(yōu)值。 圖4反應了當巡檢周期為21時,3套齒輪箱系統(tǒng)的累積磨損隨時間的變化情況。通過模擬仿真,得到3套齒輪箱隨時間的衰退情況,這為風機齒輪箱系統(tǒng)運行維護提供了有力的技術(shù)支持,可為制定滿足設(shè)備需求的維護措施提供數(shù)據(jù)支撐。 圖3 巡檢監(jiān)測周期與時間成本的關(guān)系Fig 3 The relationship between monitoring period and time cost 圖4 三套齒輪箱系統(tǒng)累積磨損情況Fig 4 Cumulative wear of three gearbox systems (1)基于風電機組齒輪箱系統(tǒng)油液光譜分析數(shù)據(jù),結(jié)合風電機組齒輪箱系統(tǒng)運維準則,提出風電機組齒輪箱系統(tǒng)運維管理的優(yōu)化。 (2)引入時間成本的概念,以時間成本為優(yōu)化目標,仿真優(yōu)化出最優(yōu)監(jiān)測周期,可為制定滿足設(shè)備需求的維護措施提供數(shù)據(jù)支撐。4 算例分析

5 結(jié)論