鋼材偏析對球罐焊縫衍射時差法超聲檢測的影響

(云南大為化工裝備制造有限公司,曲靖 655338)

偏析是均勻成分的液態合金凝固時,高熔點的組分先行結晶所造成合金組元的濃度和雜質分布不均勻的現象[1]。鋼錠經過熱加工變形后,由偏析衍生出來的缺陷有流線、鬼線及帶狀組織等。

流線是車削、磨光的表面經過酸浸后顯示的纖維狀組織,是由局部存在的成分偏析和夾雜物沿變形方向被拉長產生的。

鬼線是在經車削、磨光,但未經酸浸的鋼材表面上看到的稍微發亮的條紋,其由硫磷化物的嚴重宏觀偏析造成,該處硫磷的質量百分數可高出其他部位幾倍到幾十倍。

帶狀組織由鋼材在熱軋后的冷卻過程中發生相變時,鐵素體優先在由枝晶偏析和非金屬夾雜延伸而成的條帶中形成。必須將試樣拋光和腐蝕后在顯微鏡下才能看到這種顯微偏析。

由于部分鋼材中存在偏析,下面筆者結合所在單位正在制作安裝的1 000 m3氧氣球罐,分析鋼材偏析對球罐焊縫TOFD(超聲衍射時差法)檢測的影響。

1 1 000 m3氧氣球罐設備概況

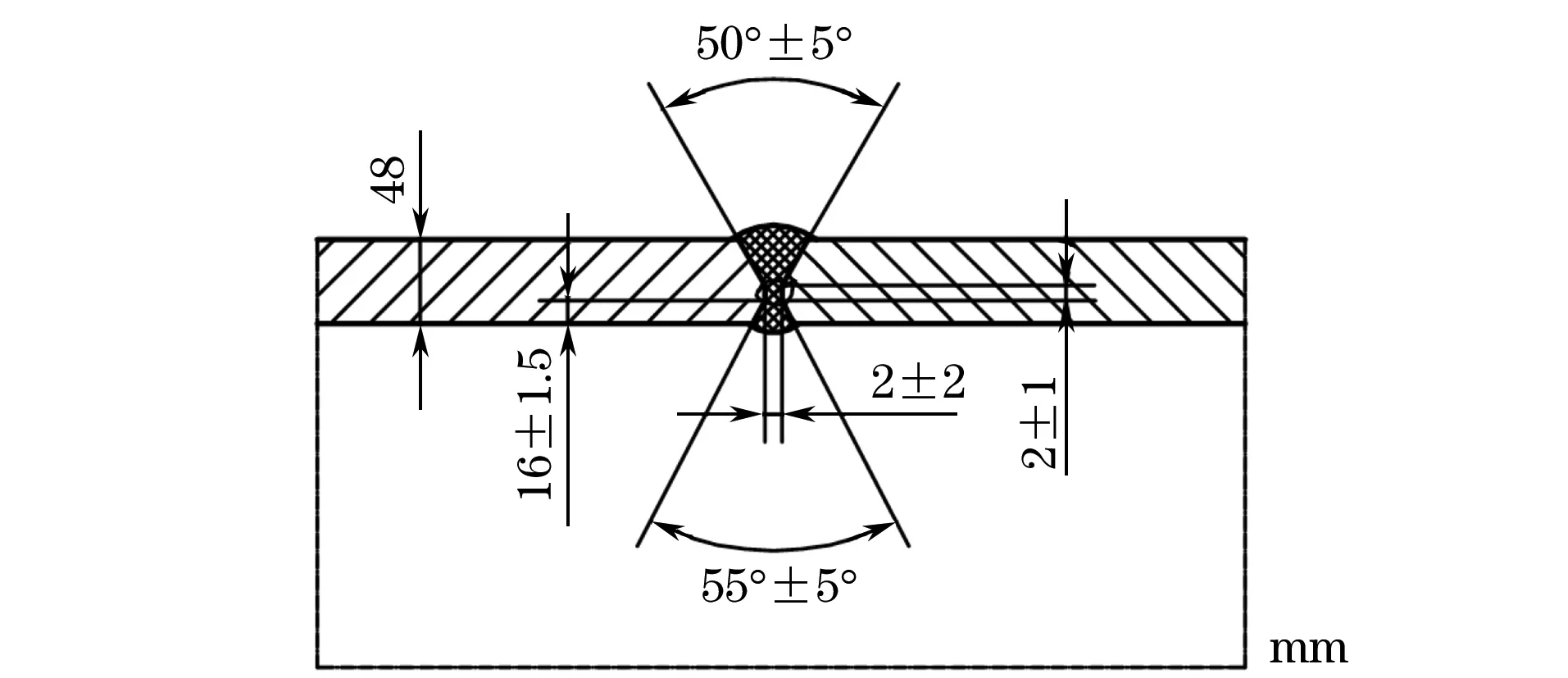

容器類別為Ⅲ類,設計壓力為3.15 MPa,工作壓力為3.0 MPa,球殼板材料為Q370R(正火),球殼板厚度為48 mm,A類焊縫檢測方法為TOFD,檢測標準為NB/T 47013.10-2015《承壓設備無損檢測 第10部分:衍射時差法超聲檢測》。圖1為1 000 m3氧氣球罐結構示意,圖2為1 000 m3氧氣球罐焊接接頭示意。

圖2 1 000 m3氧氣球罐焊接接頭示意

對球殼板的檢測要求為:

(1) 按照標準GB 12337-2014《鋼制球形儲罐》規定,球殼材料為碳素鋼及低合金鋼,應由鋼板制造單位或球罐制造單位對其進行超聲檢測。材料為Q370R,鋼板厚度大于25 mm,超聲質量等級不低于Ⅱ級。按照標準NB/T 47013.3-2015《承壓設備無損檢測 第3部分:超聲檢測》的規定對鋼板進行超聲檢測和質量分級。

(2) 球殼板制造時,球殼板邊緣周邊100 mm范圍內應按照標準NB/T 47013.3-2015的規定進行超聲檢測,質量等級不低于Ⅱ級。

(3) 球罐組焊前,應對球殼板周邊100 mm范圍內進行超聲波抽查,抽查數量不得少于球殼板總數的20%,且每帶不少于2塊,上、下極不少于1塊,質量等級不低于Ⅱ級。若發現超標缺陷,應加倍抽查,若仍有超標缺陷,則應100%檢驗。

2 球殼板超聲波檢測

由設備概況可知,需要對外購的球殼板在組焊前按照NB/T 47013.3-2015標準對球殼板周邊100 mm范圍進行超聲波抽查,質量等級為Ⅱ級合格。

2.1 設備器材

超聲波儀器型號為HS Q6,探頭型號為2.5Z14N,采用承壓設備用板材超聲檢測對比試塊(試塊編號為3#,適用板材厚度范圍為60~100 mm,檢測面到平底孔的距離為15,30,45,60,80 mm,試塊厚度為100 mm,試塊寬度為40 mm)。

2.2 靈敏度設置

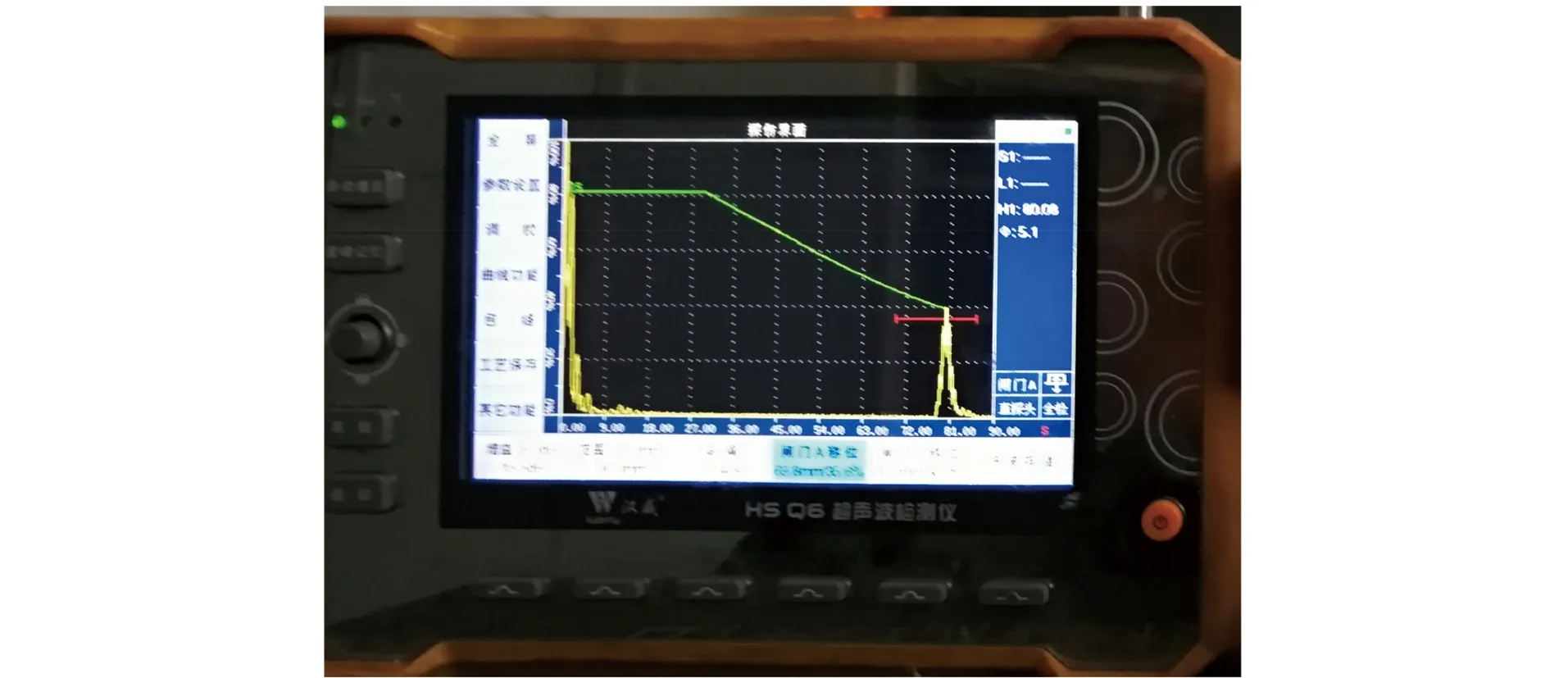

按所用探頭和儀器在φ5 mm平底孔試塊上繪制距離-波幅曲線(見圖3),并以此曲線作為基準靈敏度。

圖3 繪制的距離-波幅曲線

2.3 不允許的超標缺陷

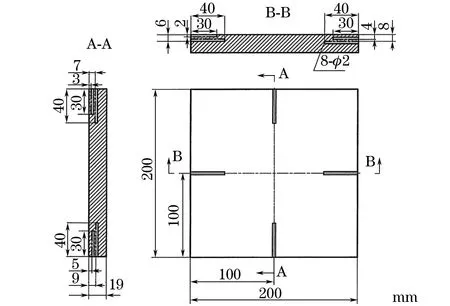

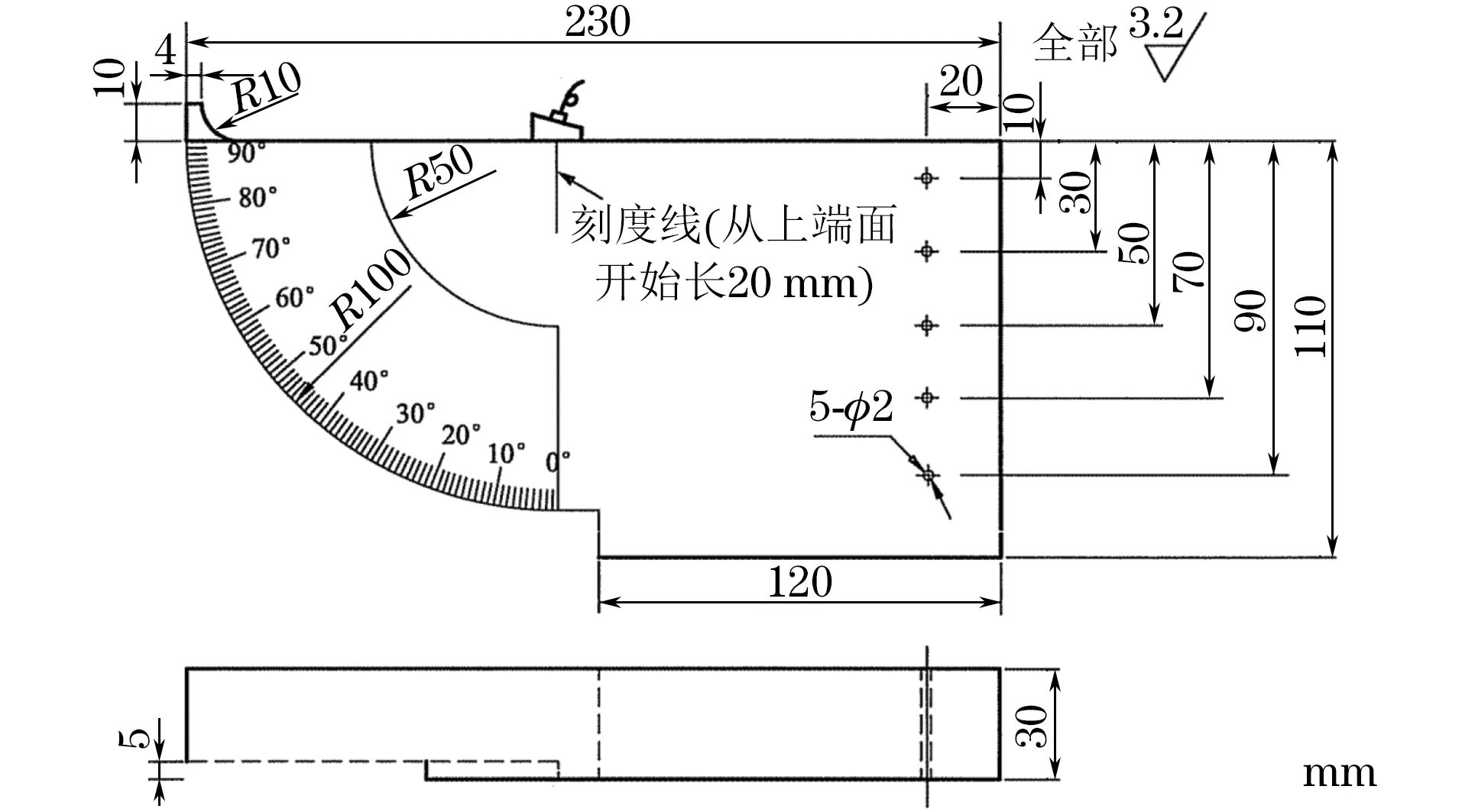

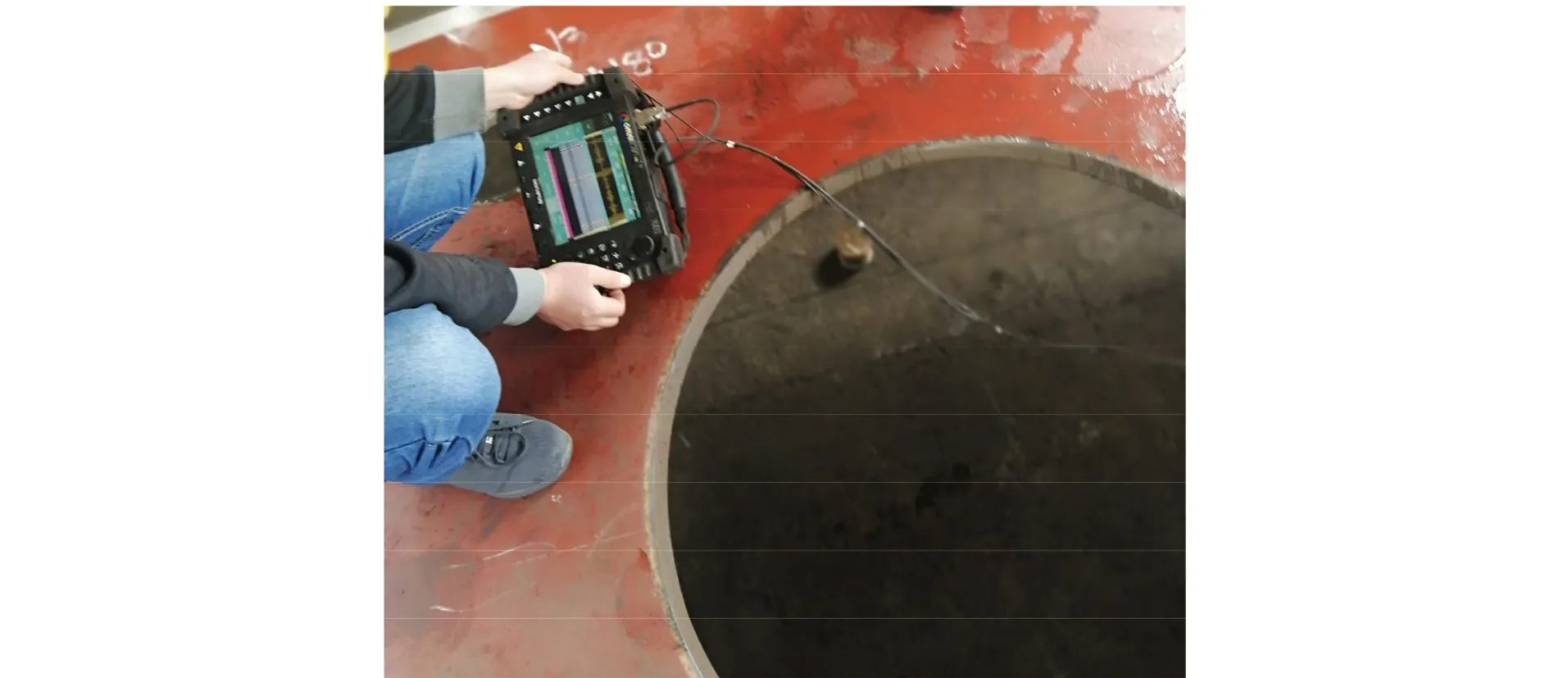

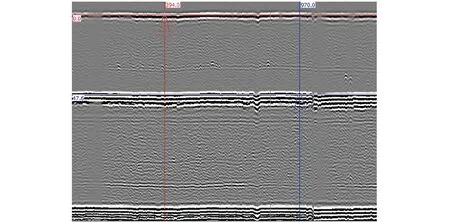

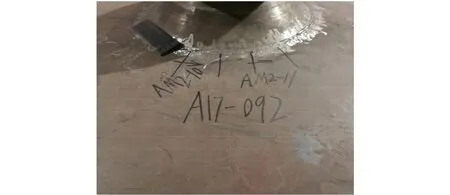

不允許的超標缺陷主要包括:白點、裂紋等缺陷;單個缺陷當量平底孔直徑D>φ5 mm+14 dB;在任意1 m檢測長度內,φ5 mm+8 dB 按照NB/T 47013.3-2015標準對球殼板上、下極板周邊100 mm范圍(包括與凸緣對接的球殼板邊緣部位)進行超聲波檢測抽查,質量等級為Ⅰ級,符合標準GB 12337-2014中對球殼板的要求。 因為之前多次遇到鋼板偏析導致焊縫的TOFD圖譜無法評定的情況,所以在球殼板入廠后,對需要使用超聲波抽查的球殼板坡口邊緣100 mm范圍內(包括與凸緣對接的球殼板邊緣)又進行了TOFD檢測,用以區別無法評定的TOFD圖譜的顯示是由板材內部缺陷(按照NB/T 47013.3—2015標準,此缺陷在合格范圍內)引起還是由焊接缺陷所引起,為此按照球罐焊縫的TOFD檢測工藝對球殼板進行TOFD檢測。 TOFD儀器型號為Omniscan-MX,掃查裝置為HS-19,探頭標稱頻率為3.5 MHz,聲束角度為60°,晶片直徑為6 mm。試塊為掃查面盲區高度測定試塊(見圖4)、聲束擴散角測定試塊(見圖5)、TOFD-C對比試塊(見圖6)。 圖4 掃查面盲區高度測定試塊結構示意 圖5 聲束擴散角測定試塊結構示意 3.2.1 計算值 探頭標稱頻率f=3.5 MHz,聲束角度θ=60°,晶片直徑D=6 mm,工件中縱波聲速cL=5.89 mm·μs-1,楔塊中縱波聲速cP=2.4 mm·μs-1,擴散因子F-12=0.7。 (1) 由折射角公式計算出楔塊中縱波入射角θP。 (1) 得θP=20.66°。 (2) 計算楔塊中縱波的聲束擴散角γP。 (2) 得γP=4.59°。 (3) 計算楔塊中縱波的聲束上下邊界角。 γP上=θP+γP=25.25° (3) γP下=θP-γP=16.07° (4) (4) 計算鋼中縱波的聲束上下邊界角。 (5) 得γL上=90°。 (6) 得γL下=42.79°。 由此可知,-12 dB聲束擴散角的計算值范圍為42.79°~90°。 3.2.2 實測值 根據NB/T 47013.10-2015標準規定,每次檢測前應測定儀器和探頭(3.5 MHz,60°)的-12 dB聲束擴散角,測量數據如表1所示。 表1 儀器和探頭的-12 dB聲束擴散角 3.3.1 探頭中心間距(P)的計算 NB/T 47013.10-2015標準規定,當工件厚度T≤50 mm時,可采用一組探頭檢測,推薦將探頭中心間距設置為能使探頭對的聲束交點位于2T/3深度處的距離。工件厚度T=48 mm,聲束角度θ=60°,則 (7) 3.3.2 時間窗口設置 NB/T 47013.10-2015標準規定,當工件厚度T≤50 mm且采用單通道檢測時,其時間窗口的起始位置應設置為直通波到達接收前的0.5 μs以上,時間窗口的終止位置應設置為工件底面的一次波形轉換波后的0.5 μs以上。縱波聲速c1=5.89 mm·μs-1,橫波聲速c2=3.23 mm·μs-1,工件厚度T=48 mm,可得時間窗口t1,t2數值如下 (8) 0.5=34.99 μs (9) 則該檢測區域的時間窗口是18.17 μs~34.99 μs。 初始掃查面盲區高度應采用如圖4所示的試塊進行實際測定。 將設置好的掃查裝置分別對不同深度的側孔進行掃查,能發現的最小深度橫孔上沿所對應的深度即為初始掃查面盲區高度(見圖7)。 圖7 初始掃查面盲區高度示意 由圖7可知,初始掃查面盲區高度為8 mm, 對此可按NB/T 47013.3-2015標準,采用脈沖反射超聲檢測法對初始掃查面進行檢測。 初始底面盲區按照式(10)計算 式中:工件厚度T為48 mm;x為偏離焊縫中心線的距離(此處為底面檢測區域寬度的一半),最大值為20 mm(焊縫寬度的一半10 mm+熔合線一側10 mm);s為探頭中心間距的一半55 mm。 NB/T 47013.10-2015標準規定:當初始底面盲區高度h>1 mm時,宜采用偏置非平行掃查方式。偏置量確定為左右各偏置6 mm,按照式(8)計算,偏置后的底面盲區高度為0.891 mm。 按照NB/T 47013.3-2015標準中對接接頭B級檢測的要求進行橫向缺陷的超聲波檢測。 圖8為與凸緣焊接的球殼板邊緣100 mm范圍內的TOFD檢測現場。 圖8 TOFD檢測現場 圖9,10為與凸緣焊接的球殼板邊緣100 mm范圍內的TOFD檢測圖譜。 圖9 TOFD檢測圖譜一 圖10 TOFD檢測圖譜二 針對球殼板的TOFD圖譜出現的顯示,對球殼板進行TOFD檢測后,又對球殼板邊緣(包括與凸緣對接的球殼板邊緣)進行了金相分析,發現鋼材上出現了偏析。圖11為球殼板打磨后經硝酸腐蝕的宏觀圖,圖12為球殼板的100倍放大金相組織。 圖11 球殼板打磨后經硝酸腐蝕的宏觀圖 圖12 球殼板的100倍放大金相檢驗結果 原本是需要對所有無法判定的TOFD圖譜對應的球罐焊縫(已經按NB/T 47013.3-2015標準采用超聲波檢測且不超標)進行射線檢測,但由于現場射線檢測的輻射安全問題,只對球殼板與凸緣對接焊縫進行了射線檢測。由于球殼板與凸緣的外形結構不適合進行TOFD檢測,故采用射線檢測觀察焊縫內部是否有超標缺陷;對與凸緣對接的球殼板邊緣進行射線檢測,以確認采用超聲波檢測不超標的球殼板邊緣部位(TOFD圖譜中出現非相關顯示)是否會在射線檢測時出現缺陷影像。 X射線探傷機型號為KMTXXGH3505Z(最高管電壓為350 kV、管電流為5 mA、錐靶周向陶瓷管、焦點尺寸為1 mm×3.5 mm、射線機的擴散角為36°);膠片牌號為愛克發CY7-2(膠片等級為C5、膠片長×寬為360 mm×80 mm);增感屏為Pb 0.03 mm(前/后);像質計型號為FeⅢ(6~12)。 因為焦距F小于球罐半徑R,所以采用內透偏心法進行透照(見圖13)。 圖13 球罐凸緣焊縫的內透偏心法透照示意(F 假定凸緣的直徑為球罐的一次透照長度L3=900(凸緣直徑為850 mm,考慮焊縫及熱影響區,球罐外徑D0=123 90),即可求得球罐的透照次數N,由透照次數N可求得射線源至工件表面的距離L1,焦距F=L1+T。由于射線機的擴散角問題,焦距計算值需要滿足擴散角能覆蓋凸緣所有膠片,計算過程如下所述。 (1) 不考慮射線機擴散角影響的計算 L3=πD0/N (11) 則N=44 次。 N=180°/a (12) 則a=4.09°。 (13) 式中:K為透照厚度比1.1;SD為球罐內徑12 300 mm;T為板厚48 mm。 由式(10),(11)可得c=a+b=28.79°。 (14) 式中:L1為射線源至工件表面的距離。 得L1=813 mm,焦距F1>861 mm。 球罐射線檢測實物如圖14所示,球罐射線檢測圖像如圖15所示,由圖15可知,焊縫及焊縫邊緣的母材部分都無缺陷影像。 圖14 球罐射線檢測實物 圖15 球罐射線檢測圖像 通過對在制的1 000 m3氧氣球罐的球殼板進行超聲波檢測、TOFD檢測和金相分析,以及對球殼板與凸緣的對接焊縫進行射線檢測,得知部分鋼材在焊接后,檢測得到的無法評定的TOFD圖譜顯示不是由焊接產生的缺陷,而是由鋼材偏析產生的顯示。偏析會對TOFD圖譜評定造成干擾,因此如需對球罐進行TOFD檢測,除了按照標準GB 12337—2014規定對球殼板進行超聲檢測外,還應增加在球殼板壓制后,對逐片球殼板的坡口邊緣100 mm范圍進行TOFD檢測的要求,對坡口邊緣無法評定的TOFD圖譜進行記錄,待焊接完成后,對記錄部位的焊縫進行超聲波或射線輔助檢測(如果無法識別的TOFD圖譜數量較多且顯示基本類似,可抽查部分進行射線檢測,剩余部分進行超聲波檢測)。2.4 抽檢結論

3 球殼板的TOFD檢測

3.1 設備器材

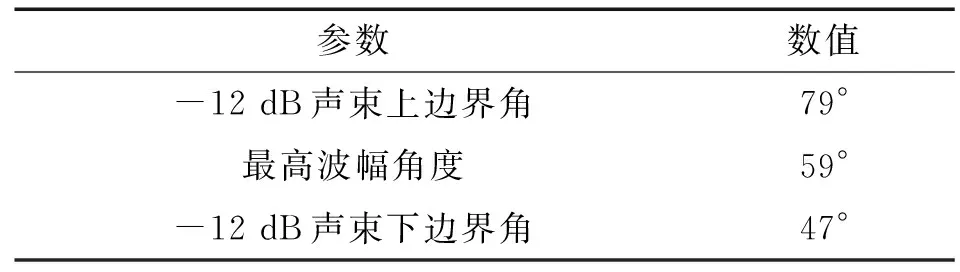

3.2 -12 dB聲束擴散角的計算值與實測值

3.3 探頭中心間距及時間窗口設置

3.4 初始掃查面盲區高度的測定

3.5 初始底面盲區高度的測定

3.6 橫向缺陷的檢測方法

3.7 TOFD檢測結論

4 金相分析

5 球殼板與凸緣對接焊縫的射線檢測

5.1 設備器材

5.2 球罐凸緣焊縫透照方式及焦距計算

5.3 射線檢測結論

6 結論