彈性單向閥閥芯設計與密封分析*

子建

(1.中國礦業大學機電工程學院 江蘇徐州 221116;2.徐州市婦幼保健院 江蘇徐州 221009)

由于材料性能和成本上的優勢[1],采用彈性非金屬材料閥芯作為水介質控制閥閥芯,具有結構簡單[2]、安全穩定的優勢,在醫療和食品行業存在應用的潛力[3-4]。比如,壓力在10 MPa、流量在0.2 L/min以下的單向閥是醫用射流技術和裝備發展中必不可少的元件[5-6]。單向閥中彈性材料作為閥芯替代了原有金屬閥中的閥芯、密封件和彈簧,其動靜態密封性能的研究對流控系統的影響極為關鍵[7]。而彈性閥芯的實際變形和應變是閥體內復雜的流體-結構非線性相互作用機制的結果,所以其閥芯動靜態密封問題的研究是非金屬閥設計的關鍵。

針對不同應用場合,流體和彈性材料力學作用問題的研究逐步展開。陳敏等人[8]根據超彈性材料的本構關系,對閥內的M形密封圈進行了非線性理論研究,得到壓縮量與密封接觸平面上接觸壓應力的作用關系;WEI等[9]結合彈性膜片的接觸分析,利用流固耦合計算方法對壓力補償灌水器在一定工作壓力范圍內的流量進行準確預測,但壓力范圍較小;王湛[10]對接縫不同布置結構下的水下盾構隧道密封墊失效過程進行了分析,得到了滲漏位置變化的原因。以上研究結果表明:針對彈性材料的動靜態研究,能夠為密封產品的快速開發奠定理論基礎,減少試驗次數,縮短設計周期,但應用范圍受限,很難為壓力在10 MPa,流量在0.2 L/min以下的單向閥的閥芯設計研究提供設計方法和參考。因此,分析彈性單向閥的密封特性,對微小彈性單向閥閥芯的設計改進具有重要意義。

1 力平衡分析

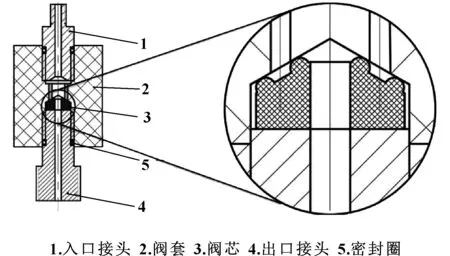

設計研究的單向閥結構如圖1所示,包括入口接頭、出口接頭、閥套、閥芯、密封圈。閥芯為帶突起的錐臺結構,通過其上表面的突起部分的壓縮進行密封,利用其彈性特性提供預壓縮力。入口和出口接頭、閥套均為PEEK材質,閥芯選用聚氨酯材質。設計壓力為8 MPa水壓,流量為200 mL/min。

圖1 單向閥結構Fig 1 Check valve structure

閥芯的力平衡方程可以表示為

式中:m為閥芯質量;x為閥芯位移;p1為閥的入口壓力;p2為閥的出口壓力;s1為閥的入口面積;s2為閥的出口面積;Fd為閥芯抵抗變形的力,根據材料本構關系,

其中:Ea為彈性材料的彈性模量,與材料的形狀和硬度等有關;ε為應變。

2 分析方法

判斷單向閥閥芯是否具有良好的性能,將從等效應力、形變和接觸壓力3個指標上進行分析。接觸壓力與介質壓力的比較能夠判斷閥芯的裝配是否滿足靜密封壓力要求。形變量能夠反映閥芯上變形最大的區域和壓縮量。等效應力反映了受力區域主應力差值,等效應力越大的區域,材料越容易破損和失效。另外,彈性材料吸收的變形能量可以通過應力和形變量反應,變形能量越大,閥芯內部的能量交替吸收和釋放越劇烈,越容易破壞。

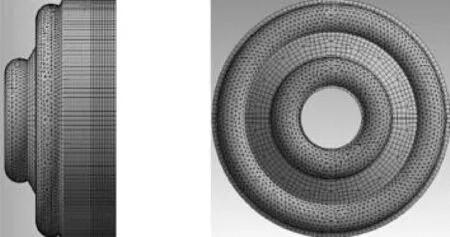

為了對非線性彈性材料的性能進行評估,利用Ansys進行加載和分析。首先,對閥芯采用分區域方式劃分網格,閥芯密封環采用四面體網格劃分,閥芯主體采用六面體網格劃分,如圖2所示,通過無關性驗證的網格最大尺寸為0.15 mm。

圖2 網格劃分Fig 2 Meshing

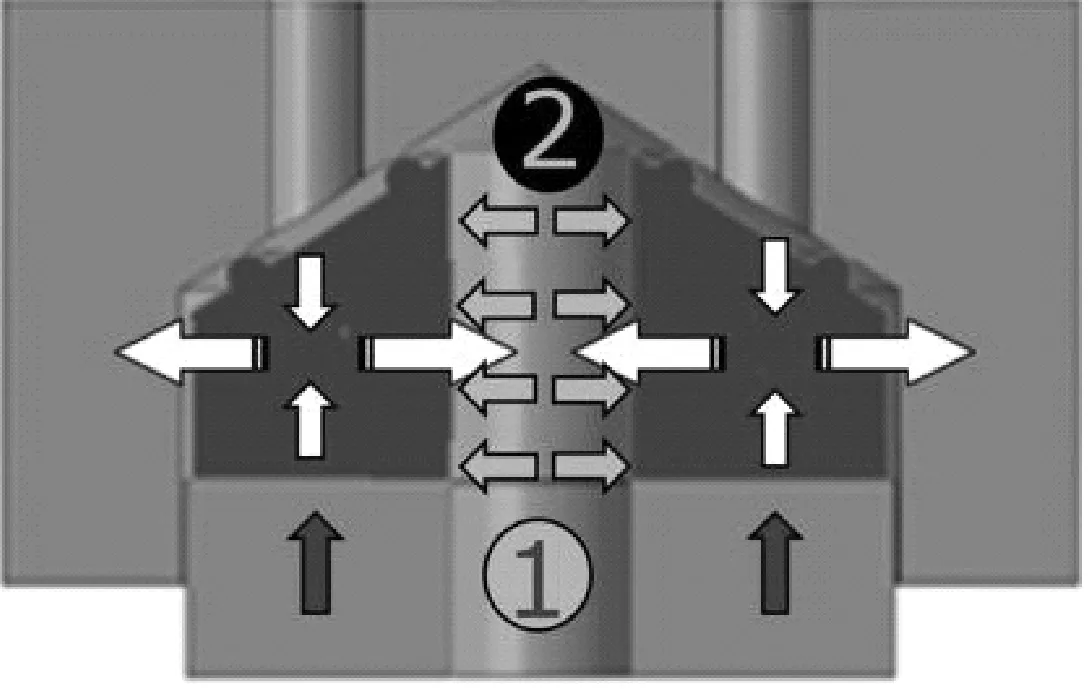

根據材料供應商提供的聚氨酯材料的力學特性曲線,選取 Mooney-Rivlin兩參數模型作為閥芯材料的本構模型。其中C10=7.405 MPa,C01=1.851 25 MPa,D1取0.01。然后,設置閥體為固定模式并添加約束,如圖3所示,其中添加壓縮量模擬閥芯在裝配時的預壓緊過程;通過施加載荷模擬單向閥反向通流時閥芯受力。

圖3 施加載荷Fig 3 Application of load

為了判斷單向閥閥芯是否具有良好的性能,將提取不同條件下的等效應力、形變和接觸壓力3個指標進行分析。

3 等效應力分析

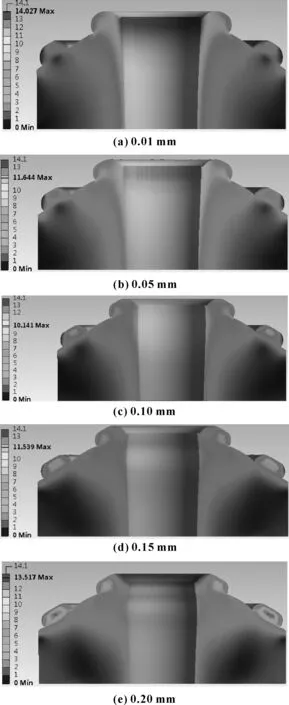

根據材料特性和工作條件,取閥芯接觸區域的摩擦因數為0.10,介質工作壓力為8 MPa。閥芯安裝預壓縮量分別設置為0.01、0.05、0.10、0.15、0.20 mm。閥芯上的最大等效應力如圖4所示。

圖4 不同預壓縮量下應力分布(MPa)Fig 4 Stress distribution under different pre-compression (MPa)

如圖4所示,預壓縮量分別為0.01、0.05、0.10、0.15、0.20 mm時,其最大等效應力分別是14.03、11.64、10.14、11.54、13.52 MPa。隨著閥芯預壓縮量的增大,閥芯出現最大等效應力的區域由閥芯內孔表面逐漸過渡至閥芯外密封環環芯位置,即最可能出現破損的區域發生了變化。

由圖4和圖5可知:閥芯出現最大等效應力區域變化的原因是,隨閥芯安裝預壓縮量的增加,由閥芯安裝預壓縮量和介質工作壓力共同作用引起的等效應力超過了單一由工作壓力產生的等效應力。閥芯安裝預壓縮量引起的等效應力主要集中于閥芯密封環上,介質工作壓力引起的等效應力主要集中在受力面,也就是閥芯內孔表面。在0~1 s時,應力主要閥芯安裝時的預壓縮量引起;1~2 s時,應力來源于加載介質的壓力。由此最大等效應力在閥芯安裝預壓縮量增加的過程中,由閥芯內孔表面逐漸過渡至閥芯外密封環環芯位置。

圖5 等效應力-時間變化Fig 5 Equivalent stress changed with time

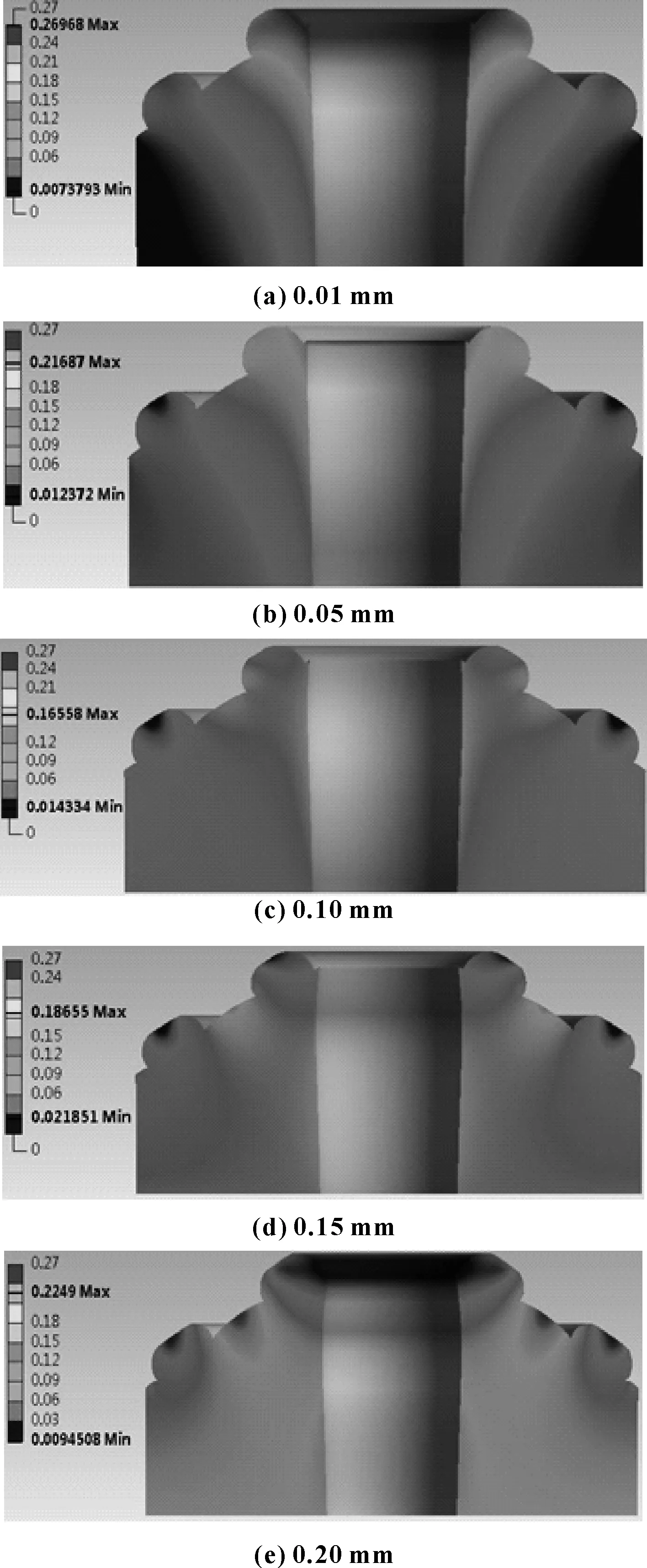

4 變形分析

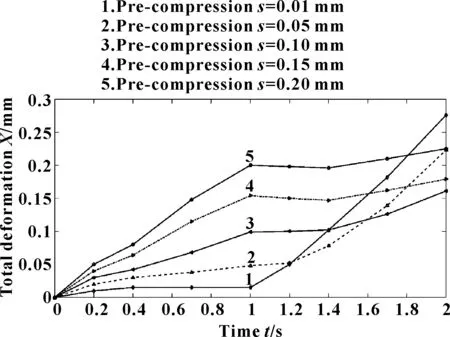

根據上一步設置條件下的模擬結果,相應的閥芯的形變如圖6所示。閥芯安裝預壓縮量分別為0.01、0.05、0.10、0.15、0.20 mm時,其最大形變量分別是0.27、0.22、0.17、0.19、0.23 mm,呈現出先減小后增大的趨勢。隨著預壓縮量的增大,閥芯出現最大形變的區域由閥芯第一密封環內環表面逐漸過渡至兩密封環中間表面位置,即受力形變最大的位置發生了變化。隨著閥芯安裝預壓縮量的增加,由閥芯安裝預壓縮量和介質工作壓力疊加產生的形變量超過了單一由介質工作壓力產生的形變量。介質工作壓力是一定的,而閥芯預壓縮量是逐漸增加的,當閥芯安裝預壓縮量逐漸增加所引起的形變超過了由介質工作壓力引起的形變,由此最大形變位置在預壓縮量增加的過程中,由閥芯第一密封環內環表面逐漸過渡至閥芯兩密封環中間表面位置。

由形變-時間變化折線圖圖7可看出:閥芯在逐步壓緊的過程中,其形變逐漸變大;觀察折線在1 s內的形變可見,閥芯安裝預壓縮量越大的情況下其形變越大。與上一節等效應力分析對比不難發現,最大等效應力出現的位置不一定就是形變的位置;形變量只體現了閥芯相較于初始狀態的變形位移量,不能籠統地認為等效應力等同于形變。

圖6 不同預壓縮量下閥芯變形(mm)Fig 6 Spool deformation under different pre-compression (mm)

圖7 形變和時間關系Fig 7 Deformation changed with time

5 密封壓力分析

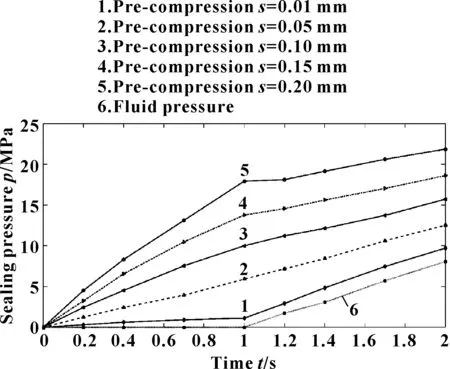

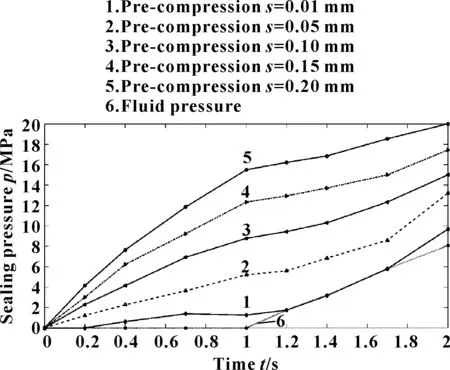

相應地,分析閥芯上起密封作用的內外圈密封壓力分別如圖8和9所示。閥芯外密封環接觸壓力在0~1 s時由于閥芯安裝預壓縮量的增加接觸壓力逐漸增大,閥芯安裝預壓縮量直接影響了閥芯上接觸壓力;在1~2 s時加載了介質壓力,由介質工作壓力的增加引起閥芯變形使得閥芯外環密封壓力增大。閥芯安裝預壓縮量較小時,閥芯外密封環變形較小,因此加載介質壓力后閥芯變形較大,閥芯外密封環壓力增加較多。閥芯安裝預壓縮量較大時,閥芯外密封環變形較大,因此加載介質壓力后閥芯變形較小,閥芯外密封環壓力增加較少。介質工作壓力曲線一直位于密封壓力曲線下側,證明密封壓力大于介質壓力,能形成密封的前提條件。

圖8 外環密封壓力Fig 8 Outer ring sealing pressure changed with time

圖9 內環密封壓力Fig 9 Inner ring sealing pressure changed with time

對于內環密封壓力,隨著閥芯安裝預壓縮量的增加,閥芯密封環接觸壓力增大,外環密封壓力始終大于內環密封壓力。因此,閥芯密封的薄弱位置在內環與閥體接觸區域上。校核壓力條件時應首先校核內環密封壓力。介質工作壓力曲線大致位于密封壓力曲線下側,密封壓力臨界于介質壓力,證明密封能力能夠基本保障工作要求。

6 結論

(1)根據等效壓力、變形量、密封壓力分析,預壓縮量0.1 mm是理論上較為合理的安裝尺寸。

(2)最大等效應力在閥芯安裝預壓縮量增加的過程中,由閥芯內孔表面逐漸過渡至閥芯外密封環環芯位置。

(3)針對彈性閥芯非線性力學響應特性,最大等效應力出現的位置與形變最大位置存在差異。

(4)閥芯表面的內突起環結構部分是實現動密封的關鍵承載位置,由于其形狀復雜、尺寸較小,該區域的材料性能和加工質量是保證閥芯動態特性和疲勞壽命的主要因素。