縮比發(fā)動機(jī)噴嘴熱噴流噪聲試驗

張穎哲,倪大明,Incheol LEE,林大楷,楊志剛

中國商飛北京民用飛機(jī)技術(shù)研究中心 民用飛機(jī)設(shè)計數(shù)字仿真技術(shù)北京市重點(diǎn)實驗室,北京 102211

飛機(jī)噪聲問題是目前航空界最為關(guān)注的主要問題之一。隨著人類環(huán)境保護(hù)意識的不斷增強(qiáng),對飛機(jī)噪聲強(qiáng)制性指標(biāo)的要求越來越高,特別是隨著世界經(jīng)濟(jì)一體化的快速發(fā)展,空中運(yùn)輸迅速膨脹,飛機(jī)的數(shù)量不斷提高,空中航線越來越繁忙,同時飛機(jī)也在朝著提高飛行速度和大型化方向發(fā)展,帶來的結(jié)果是噪聲水平會增加,這與人類環(huán)保追求的低噪聲要求形成了越來越突出的矛盾,使得飛機(jī)噪聲問題成為目前航空界重要的前沿研究領(lǐng)域和研究的技術(shù)難點(diǎn)之一。飛機(jī)噪聲技術(shù)已經(jīng)成為各國發(fā)展航空事業(yè),尤其是發(fā)展大型客機(jī)的競爭籌碼。民用飛機(jī)噪聲分為機(jī)體噪聲和發(fā)動機(jī)噪聲。發(fā)動機(jī)噪聲又可以細(xì)分為風(fēng)扇噪聲、噴流噪聲、燃燒噪聲和渦輪噪聲等。近年來,由于大涵道比渦扇發(fā)動機(jī)的應(yīng)用,發(fā)動機(jī)噪聲在整個飛機(jī)噪聲中的比例有所下降,但是依然是主要的噪聲。其中,在飛機(jī)起飛階段,噴流噪聲所占比重最大。研究人員通過大量的試驗測試來研究噴流噪聲的特性[1-3]和安裝效應(yīng)[4-6],并開展了降噪措施研究[7],尤其是在Tab齒形、波瓣混合器和鋸齒形噴嘴等方面進(jìn)行降噪研究。Bradbury和Khadem[8]在1975年首先提出了在噴嘴的出口處增加Tab齒型的思想來降低噪聲。進(jìn)一步研究[9-11]發(fā)現(xiàn)Tab齒型和波瓣混合器可以增加噴流摻混作用,從而降低低頻段的噪聲,但是在高頻段噪聲會顯著增加,同時發(fā)動機(jī)的推力損失比較大,實際工程中很難得到應(yīng)用。鋸齒形噴嘴[12-14]的原理同樣是增加噴流的摻混作用,鋸齒尾緣可以增加內(nèi)涵熱噴流與外涵噴流的相互作用,降低噴流噪聲,同時鋸齒形噴嘴對發(fā)動機(jī)推力影響較小[15-17]。鋸齒形噴嘴的降噪作用主要區(qū)域為噴流下游,即大尺度混合噪聲為主的區(qū)域[18-20]。超聲速噴流鋸齒形噴嘴降噪試驗研究結(jié)果[21-22]表明,鋸齒形噴嘴對噪聲的強(qiáng)度也有著明顯的抑制作用。

本文開展了高溫工況下噴流噪聲測試模型設(shè)計與驗證,分析了測試模型的流場特性,進(jìn)行了零件的強(qiáng)度分析以及熱應(yīng)力校核分析。研究了不同噴嘴構(gòu)型、不同運(yùn)行工況下噴流噪聲的特性,同時進(jìn)行了鋸齒形噴嘴設(shè)計工作,對比研究了鋸齒形噴嘴的降噪效果。

1 試驗裝置及試驗?zāi)P?/h2>1.1 聲學(xué)風(fēng)洞

本試驗在法國國家航天航空研究中心(ONERA)的CEPRA19聲學(xué)風(fēng)洞進(jìn)行,該風(fēng)洞主要的設(shè)計目的是開展發(fā)動機(jī)噴流噪聲測試,同時也可以進(jìn)行其他類型的聲學(xué)測試。該風(fēng)洞是一座連續(xù)式開口大尺寸低速聲學(xué)風(fēng)洞,如圖1所示。

風(fēng)洞噴嘴直徑為3 m和2 m兩種尺寸,連續(xù)最大風(fēng)速分別可以達(dá)到60 m/s和130 m/s。在本次試驗中,采用的噴嘴直徑為2 m。消聲室近似于半徑為9.6 m的1/4圓球,采用尖劈進(jìn)行聲學(xué)處理,頻率范圍為0.2~80 kHz。

遠(yuǎn)場噪聲通過兩個半徑為6 m的弧形陣列測量,一個陣列布置在邊線位置,另一個陣列布置在飛越位置。在飛越位置的陣列上布置13支傳聲器,測量位置角度(α)從40°變化到160°,來流方向為起始位置,噴嘴出口截面定義為90°。在邊線位置的陣列上布置12支傳聲器,測量位置角度從40°變化到150°。兩個傳聲器陣列的布置是基于有飛機(jī)構(gòu)型時設(shè)計安裝的,因此在進(jìn)行單獨(dú)發(fā)動機(jī)噴流噪聲測試時,理論上對應(yīng)角度上傳聲器的測試結(jié)果是一樣的。

為測試發(fā)動機(jī)噴流噪聲,在風(fēng)洞噴嘴中心安裝有發(fā)動機(jī)噴流模擬系統(tǒng)(SMT2)。噴流模擬系統(tǒng)分為內(nèi)涵管道和外涵管道,分別通過電磁閥調(diào)節(jié)流量。內(nèi)涵通過丙烷燃燒提高溫度,控制氣流和丙烷流量調(diào)節(jié)溫度,管道中安裝溫度傳感器監(jiān)測氣流溫度。噴流模擬測試噴嘴直徑可達(dá)30 cm,連續(xù)最大流量為12 kg/s。內(nèi)涵噴口溫度可以達(dá)到1 150 K,外涵噴口溫度可以達(dá)到500 K。噴嘴測試模型通過螺栓與SMT2連接在一起。

圖1 CEPRA19聲學(xué)風(fēng)洞Fig.1 Anechoic wind tunnel of CEPRA19

1.2 試驗?zāi)P?/h3>

本試驗完成了兩種面積比的噴嘴模型噪聲測試,面積比分別為5和7。模型內(nèi)涵噴嘴出口直徑為82 mm,外涵噴嘴出口直徑為168 mm,通過改變中心錐的尺寸來調(diào)節(jié)外涵和內(nèi)涵的面積比。同時設(shè)計了圓形噴嘴出口和鋸齒形噴嘴出口,如圖2所示。

為了驗證鋸齒形噴嘴的降噪效果,對內(nèi)涵和外涵,均設(shè)計了三角形鋸齒形噴嘴,如圖3所示。灰色零件為圓形內(nèi)涵和外涵噴嘴,黃色為鋸齒形內(nèi)涵噴嘴,綠色為鋸齒形外涵噴嘴。鋸齒形內(nèi)涵噴嘴齒長為14.7 mm,鋸齒形外涵噴嘴齒長為30 mm,外涵和內(nèi)涵齒數(shù)均為12,鋸齒形噴嘴的等效出口面積與圓形噴嘴出口面積相同,內(nèi)涵和外涵鋸齒形噴嘴內(nèi)型面分別與圓形噴嘴內(nèi)型面相同,鋸齒沿內(nèi)型面曲面向外延伸。內(nèi)涵和外涵鋸齒形噴嘴外型面與圓形噴嘴外型面略有差別。

圖2 噴流噪聲測試模型Fig.2 Jet noise test model

圖3 鋸齒形噴嘴設(shè)計Fig.3 Design of chevron nozzle

2 試驗?zāi)P驮O(shè)計與校核

本研究主要針對民用航空渦扇發(fā)動機(jī)的噴流噪聲特性開展工作,屬于亞聲速噴流噪聲。因此,在試驗?zāi)P驮O(shè)計時需要保證設(shè)計模型型面的連續(xù)性,模型內(nèi)流場沒有流動分離,同時驗證該模型在試驗工況下不會產(chǎn)生激波噪聲。

該聲學(xué)風(fēng)洞的發(fā)動機(jī)噴流模擬系統(tǒng)管道從地面伸出,垂直插入到風(fēng)洞噴嘴中,在風(fēng)洞噴嘴中心水平伸出噴嘴,管道水平段長度約為3 m。在開展熱噴流噪聲測試時內(nèi)涵出口溫度可達(dá)1 000 K以上,金屬在高溫下會發(fā)生膨脹,溫度越高,尺寸越長,膨脹量越大。內(nèi)涵管道在高溫下發(fā)生膨脹,長度會明顯變長。如果內(nèi)涵管道水平段與垂直段進(jìn)行硬連接,在高溫下內(nèi)涵水平管道和內(nèi)涵噴嘴會膨脹變長,因此內(nèi)涵噴嘴會向外伸展,在外涵噴嘴位置固定不變的情況下,內(nèi)涵噴嘴與外涵噴嘴的相對位置會發(fā)生明顯改變,導(dǎo)致試驗測試構(gòu)型與設(shè)計構(gòu)型不一致,影響試驗結(jié)果的準(zhǔn)確性。為了避免該問題,該系統(tǒng)設(shè)計時內(nèi)涵管道水平段中間為柔性連接,內(nèi)涵管道水平段靠近出口部分可以沿水平方向移動。這種設(shè)計使得內(nèi)涵管道不能夠承受軸向力,因此內(nèi)涵管道和內(nèi)涵噴嘴需要通過設(shè)計支撐結(jié)構(gòu)固定在外涵噴嘴上。試驗噴嘴模型內(nèi)涵包括中心錐的所有受力均需要內(nèi)涵支撐傳遞到外涵噴嘴。在支撐結(jié)構(gòu)設(shè)計時在滿足流場無畸變、無激波的基礎(chǔ)上,還需要滿足強(qiáng)度的要求。

測試模型內(nèi)涵噴嘴和中心錐處于高溫氣流中會存在周向和徑向膨脹,外涵處于冷氣流中尺寸基本保持不變。因此,在模型設(shè)計時需要考慮熱膨脹因素,通過減小零件厚度、長度等方法盡量減小由于熱膨脹引起的關(guān)鍵尺寸的變化。同時內(nèi)涵零件內(nèi)表面和外表面處于不同的溫度場中,溫度梯度很大,在設(shè)計時需要考慮熱應(yīng)力的影響。

2.1 流場計算分析

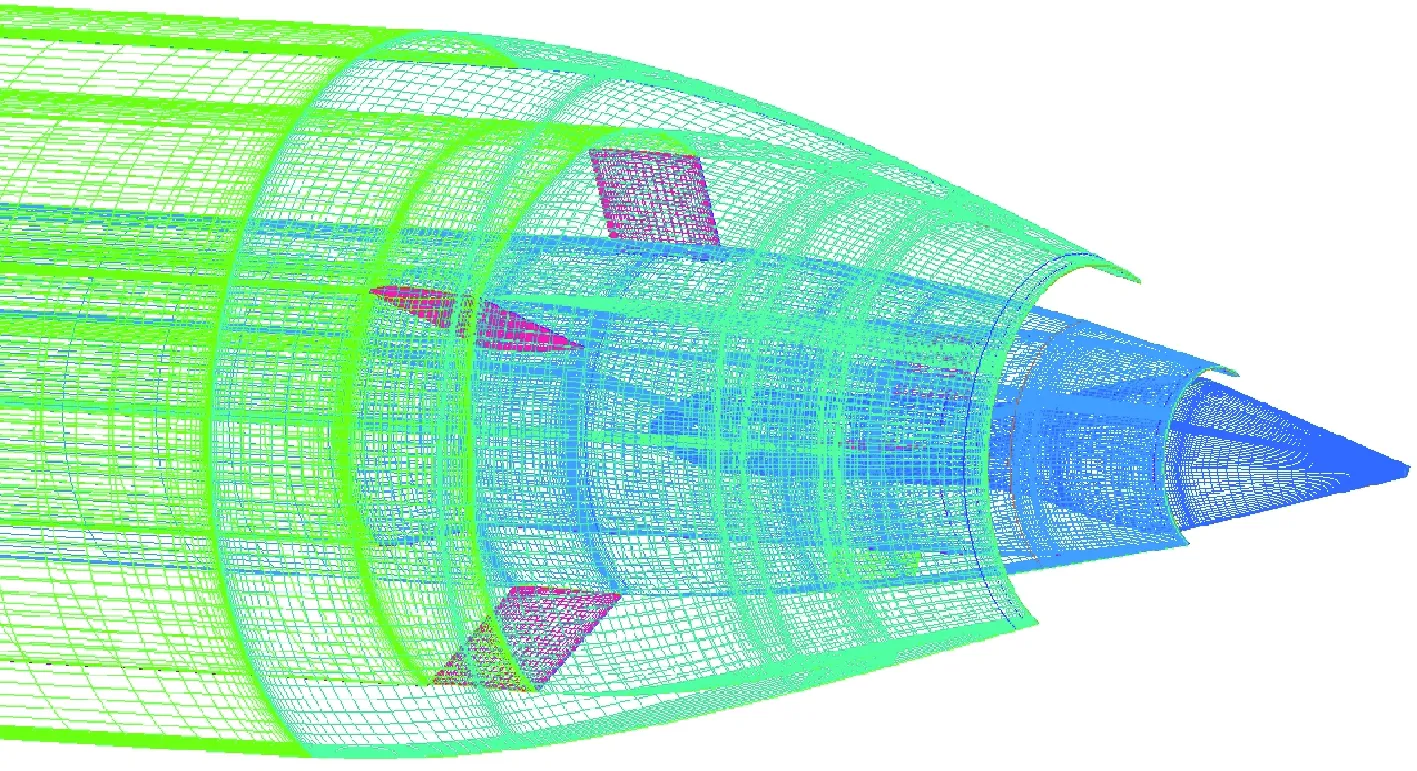

流場采用商用軟件CFX計算分析。計算網(wǎng)格如圖4所示,網(wǎng)格點(diǎn)數(shù)約為730萬。為了研究支撐結(jié)構(gòu)對噴嘴內(nèi)流場的影響和進(jìn)行后期強(qiáng)度分析,在建模時包括了中心錐支撐和內(nèi)涵噴嘴支撐,如圖5中紅色網(wǎng)格所示。為了減小支撐對流場的影響,中心錐支撐和內(nèi)涵噴嘴支撐采用對稱翼型設(shè)計。設(shè)計3個中心錐支撐,最大厚度為4.5 mm,設(shè)計4個內(nèi)涵噴嘴支撐,最大厚度為5.8 mm,支撐均勻分布。

計算時風(fēng)洞進(jìn)口速度為80 m/s,環(huán)境溫度為298.15 K,環(huán)境壓力為1個標(biāo)準(zhǔn)大氣壓。為了驗證設(shè)計的模型滿足風(fēng)洞模型設(shè)計技術(shù)要求(包括熱應(yīng)力),同時不會出現(xiàn)激波噪聲,在模擬時采用了遠(yuǎn)超過民用發(fā)動機(jī)正常運(yùn)行工況的極限條件來進(jìn)行計算分析。發(fā)動機(jī)噴嘴采用的計算條件為:內(nèi)涵噴嘴進(jìn)口總壓比為1.85,總溫比為3.2,外涵噴嘴進(jìn)口總壓比為1.85,總溫比為1.0。

圖6為對稱面上的速度和流線云圖,從圖中可以看出,支撐結(jié)構(gòu)對局部流場有一些改變,但是當(dāng)流動到達(dá)噴嘴出口之前時,氣流重新達(dá)到均勻,支撐結(jié)構(gòu)對噴嘴處的流動幾乎不產(chǎn)生影響。在形狀上滿足了模型測試要求。

圖4 模型表面網(wǎng)格Fig.4 Surface mesh of model

圖5 中心錐和內(nèi)涵支撐Fig.5 Strut of plug and core nozzle

圖6 對稱面上的速度和流線云圖Fig.6 Contour of velocity and streamline on symmetry plane

圖7給出了對稱面上馬赫數(shù)(Ma)分布云圖,可以看到在內(nèi)涵噴嘴出口處,局部馬赫數(shù)最大達(dá)到1.069,顯示為有弱激波的存在,可能存在激波噪聲的影響。但是,根據(jù)內(nèi)涵噴嘴的總溫比和總壓比條件,由氣體動力學(xué)公式計算噴嘴出口的馬赫數(shù)為0.997。調(diào)整馬赫數(shù)顯示范圍為0.990~1.069, 觀察內(nèi)涵噴嘴局部馬赫數(shù),如圖8所示。可以發(fā)現(xiàn)最高馬赫數(shù)出現(xiàn)在內(nèi)涵噴嘴出口處靠近中心錐的表面,而且上下不對稱。分析原因可能是由于計算所采用的網(wǎng)格導(dǎo)致計算結(jié)果與預(yù)期結(jié)果出現(xiàn)偏差。同時,內(nèi)涵噴嘴喉道處的馬赫數(shù)明顯小于1,因此在噴嘴出口處的速度不應(yīng)該達(dá)到超聲速。基于以上分析判斷計算結(jié)果出現(xiàn)的超聲速在實際測試時不會發(fā)生,不會有激波噪聲的干擾。模型設(shè)計滿足無激波噪聲干擾的要求。后期在試驗測試時在該工況下未發(fā)現(xiàn)激波噪聲。

圖7 全局馬赫數(shù)云圖Fig.7 Contour of global Mach number

圖8 噴嘴局部馬赫數(shù)云圖Fig.8 Contour of local nozzle Mach number

2.2 強(qiáng)度校核分析

在本次試驗中,模型外部力主要為重力和氣動力。氣動力可以通過對模型零件表面壓力進(jìn)行積分計算獲得。2.1節(jié)中噴流模型流場計算得到模型零件表面壓力(p)分布,如圖9所示。不同溫度下,金屬材料力學(xué)性能會發(fā)生改變,因此在強(qiáng)度校核時需要考慮溫度影響,同樣在噴流模型流場計算中包含了溫度信息,模型零件表面溫度(T)分布如圖10所示。強(qiáng)度校核采用CATIA軟件集成的結(jié)構(gòu)分析模塊。根據(jù)ONERA風(fēng)洞模型設(shè)計技術(shù)要求,進(jìn)行強(qiáng)度校核時,零件受到的復(fù)合應(yīng)力應(yīng)小于3/4倍的彈性極限且小于1/2倍的極限抗拉應(yīng)力,零件受到的剪切應(yīng)力應(yīng)小于1/3倍的彈性極限。根據(jù)經(jīng)驗,外涵噴嘴材料選用316L不銹鋼,其他零件材料選用310不銹鋼。

中心錐通過3個對稱翼型支撐連接在內(nèi)涵噴嘴上,支撐所受的載荷為中心錐載荷和支撐本身所受的氣動力載荷。通過對中心錐和中心錐支撐進(jìn)行表面壓力積分,獲得中心錐支撐受到的軸向力為270 N,計算得到中心錐支撐上最大應(yīng)力為7.7 MPa,如圖11所示(圖中σ表示應(yīng)力)。由圖10可知,中心錐支撐處的溫度為950 K,查找310不銹鋼的屬性可知,該溫度下其抗屈強(qiáng)度約為165 MPa,抗拉強(qiáng)度約為365 MPa。因此,中心錐支撐的強(qiáng)度遠(yuǎn)遠(yuǎn)滿足風(fēng)洞模型設(shè)計要求。

圖9 表面壓力分布云圖Fig.9 Contour of surface pressure distribution

圖10 表面溫度分布云圖Fig.10 Contour of surface temperature distribution

圖11 中心錐支撐應(yīng)力云圖Fig.11 Contour of plug strut stress

內(nèi)涵噴嘴通過螺絲與風(fēng)洞的發(fā)動機(jī)噴流模擬系統(tǒng)內(nèi)涵管道相連接,同時由4個獨(dú)立的支撐固定連接在外涵噴嘴上。通過對內(nèi)涵噴嘴、中心錐零件以及部分內(nèi)涵管道進(jìn)行積分,得到內(nèi)涵支撐所受軸向力為200 N,應(yīng)力分析計算得到內(nèi)涵支撐最大應(yīng)力為6.76 MPa,如圖12所示。由前面溫度場計算結(jié)果可知,此零件最高溫度為302 K,查找310不銹鋼的屬性可知,該溫度下其抗屈強(qiáng)度約為311 MPa,抗拉強(qiáng)度約為619 MPa。因此,內(nèi)涵噴嘴支撐的強(qiáng)度遠(yuǎn)遠(yuǎn)滿足風(fēng)洞模型設(shè)計要求。

圖12 內(nèi)涵支撐應(yīng)力云圖Fig.12 Contour of core nozzle strut stress

最終,噴嘴模型所受的周向力通過16顆M6的螺栓與發(fā)動機(jī)噴流模擬系統(tǒng)外涵管道相連接,螺栓等級為12.9。積分所有噴嘴模型表面壓力計算得到噴嘴模型周向力為2 450 N。螺栓應(yīng)力計算表達(dá)式為

σs=F/As

(1)

式中:F為單個螺栓的受力;As為螺栓橫截面積。由式(1)計算得到該處螺栓所受應(yīng)力σs=7.6 MPa。該等級的螺栓抗拉強(qiáng)度為1 200 MPa,螺栓強(qiáng)度遠(yuǎn)遠(yuǎn)滿足風(fēng)洞模型設(shè)計要求。

2.3 熱應(yīng)力校核分析

在試驗測試時,外涵完全處于低溫區(qū)域,內(nèi)涵噴嘴外表面處于低溫流場中,內(nèi)表面處于高溫流場中,因此只需要對內(nèi)涵進(jìn)行熱應(yīng)力校核分析。為了控制噴嘴的熱膨脹,在模型設(shè)計時將內(nèi)涵噴嘴設(shè)計為內(nèi)外兩層結(jié)構(gòu),并拆分為幾個不同的零件,縮短自由膨脹零件的尺寸。因此,在零件的接觸位置由于溫度梯度的存在可能會發(fā)生應(yīng)力集中的情況。熱應(yīng)力計算網(wǎng)格如圖13所示。

結(jié)構(gòu)溫度場分布采用MSC軟件中的Thermal模塊進(jìn)行求解,結(jié)構(gòu)熱應(yīng)力采用MSC軟件中的Sol101進(jìn)行求解。由前面溫度場計算,確定內(nèi)涵噴嘴內(nèi)表面平均溫度為950 K,外表面溫度為298.15 K,節(jié)點(diǎn)數(shù)約為92萬,單元數(shù)約為61萬,自由度約為240萬,設(shè)置相應(yīng)的材料屬性。

圖14給出了熱應(yīng)力分析的結(jié)果,從圖中可以看出熱應(yīng)力最高的位置發(fā)生在內(nèi)涵噴嘴中段和尾段相連接位置的外表面,其他位置應(yīng)力比較小。需要特別注意的是,材料的強(qiáng)度受溫度的影響很大,所以校核零件強(qiáng)度時需要同時考慮溫度和應(yīng)力。

圖13 熱應(yīng)力校核網(wǎng)格Fig.13 Grid model for thermal analysis

圖14 熱應(yīng)力分析結(jié)果Fig.14 Results of thermal stress analysis

圖15和圖16分別給出了內(nèi)涵噴嘴中段零件的溫度和熱應(yīng)力分布。從圖中可以看出,最大應(yīng)力為178 MPa,該處溫度為298 K,由310不銹鋼參數(shù)可以得知,該處零件滿足風(fēng)洞模型設(shè)計強(qiáng)度要求。檢查其他位置,同樣滿足強(qiáng)度要求。

圖17和圖18分別給出了內(nèi)涵噴嘴末段零件的溫度和熱應(yīng)力分布。從圖中可以看出,最大應(yīng)力為191 MPa,該處溫度為298 K,由310不銹鋼參數(shù)可以得知,該處零件滿足風(fēng)洞模型設(shè)計強(qiáng)度要求。檢查其他位置,同樣滿足強(qiáng)度要求。

圖15 內(nèi)涵噴嘴中段溫度分布Fig.15 Temperature distribution of core nozzle middle part

圖16 內(nèi)涵噴嘴中段熱應(yīng)力分布Fig.16 Thermal stress distribution of core nozzle middle part

圖17 內(nèi)涵噴嘴末段溫度分布Fig.17 Temperature distribution of core nozzle end part

圖18 內(nèi)涵噴嘴末段熱應(yīng)力分布Fig.18 Thermal stress distribution of core nozzle end part

3 噪聲測試結(jié)果分析

本次試驗測試的工況超過30個,涵蓋了現(xiàn)代民用發(fā)動機(jī)渦扇發(fā)動機(jī)典型運(yùn)行工況范圍。部分測試工況見表1。在測試時單獨(dú)控制內(nèi)涵噴嘴和外涵噴嘴,設(shè)定噴嘴入口的總溫比和總壓比。

本節(jié)對比分析了面積比、風(fēng)速、壓比、噴嘴形狀等不同因素對噴流噪聲頻譜的影響。為使頻譜結(jié)果對比更加清晰,橫坐標(biāo)進(jìn)行線性化轉(zhuǎn)換,選用頻帶數(shù)Band number作為變量來替代頻率(f),其定義表達(dá)式為:Band number=10 lgf,縱坐標(biāo)為聲壓級(Sound Pressure Level,SPL)。

表1 部分測試工況Table 1 Partial test conditions

3.1 面積比的影響

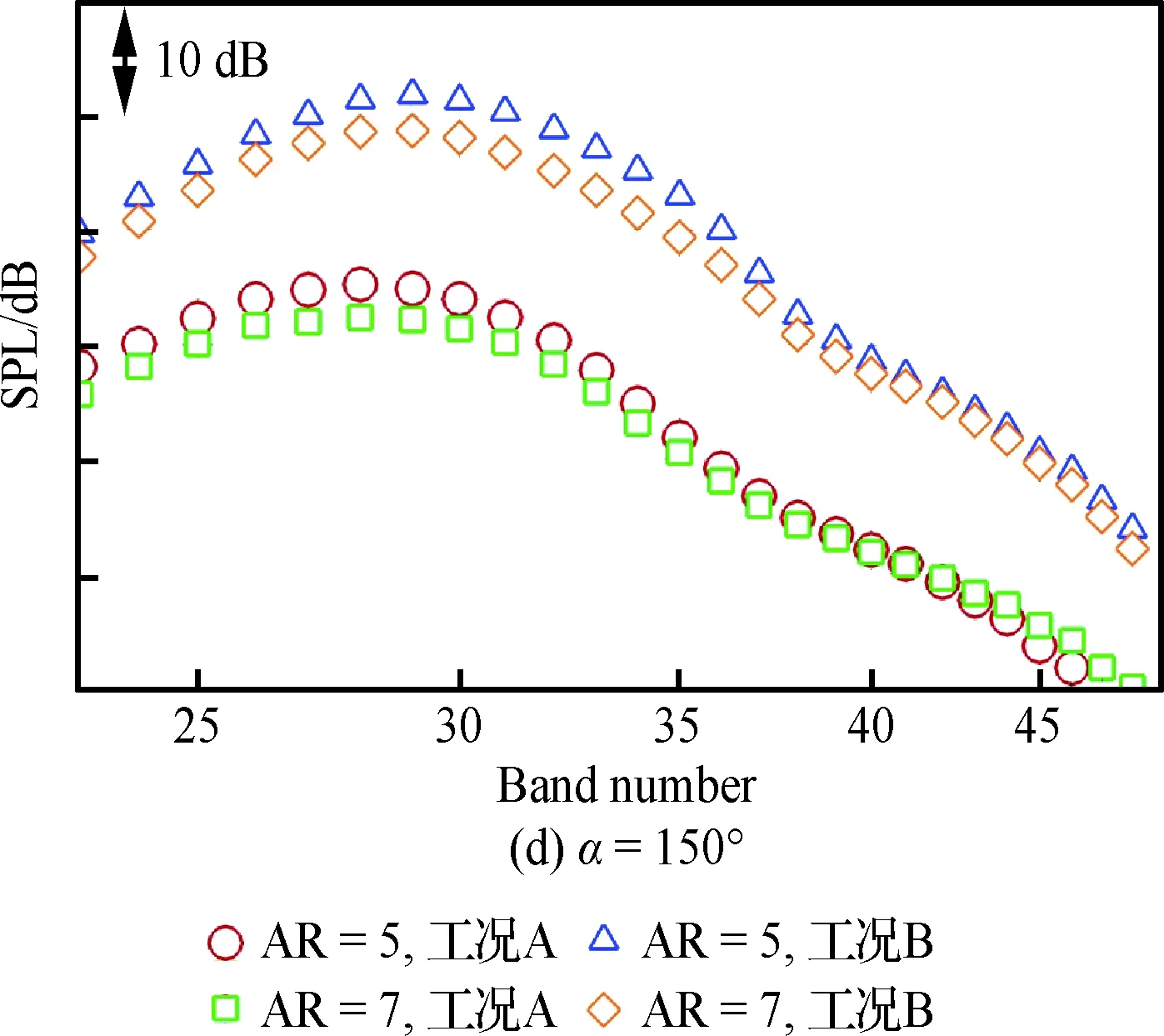

試驗測試了面積比(AR)分別為5和7的噴嘴,圖19給出了兩種工況下(工況A:PRc=1.32,TRc=2.63,PRf=1.30,TRf=1.00;工況B:PRc=1.85,TRc=3.20,PRf=1.85,TRf=1.00)的噪聲頻譜結(jié)果對比。從圖中可以看出,在中低頻帶數(shù)下,AR=5的噪聲水平要高于AR=7的噪聲,且隨著傳聲器測量位置角度α的增大而增加,但是在高頻帶數(shù)下兩種面積比噪聲水平基本沒有區(qū)別。需要指出的是在低功率條件下,AR=7的噪聲水平(圖19中正方形)比AR=5的噪聲水平(圖19中圓圈)要高,其原因是在該工況下,AR=7的噪聲頻譜中出現(xiàn)一個純音。測試證明,該純音在特定工況下出現(xiàn),與模型設(shè)計有關(guān)。

圖19 面積比影響(靜態(tài))Fig.19 Impact of area ratios (static)

3.2 風(fēng)速的影響

圖20給出了AR=7的噴嘴在相同運(yùn)行工況下,PRc=1.85,TRc=3.20,PRf=1.85,TRf=1.00, 風(fēng)速(即馬赫數(shù)Ma=0,0.20,0.25)對噴流噪聲頻譜的影響。可以看出,靜態(tài)條件下噪聲水平最高。有來流條件下幾乎在所有傳聲器測量位置角度上,噪聲水平在大部分頻帶下會比靜態(tài)條件下降低約4 dB左右。馬赫數(shù)為0.25時,噪聲水平會比馬赫數(shù)為0.20時低約0.5 dB。需要指出的是,當(dāng)前給出的結(jié)果沒有做邊界層修正,角度為傳聲器測量位置的幾何角度。

圖20 風(fēng)速的影響(AR=7)Fig.20 Impact of wind speeds (AR=7)

3.3 壓比的影響

圖21給出了外涵壓比變化對噴流噪聲的影響,在內(nèi)涵工況不變的情況下(PRc=1.32,TRc=2.60),外涵壓比從1.3增大到1.7時,幾乎在所有的頻帶數(shù)下噪聲水平都增加,增加的幅值基本為4 dB,而且在各個傳聲器測量位置角度下趨勢基本一致。

圖21 外涵壓比的影響(AR=7)Fig.21 Impact of pressure ratios of fan nozzle (AR=7)

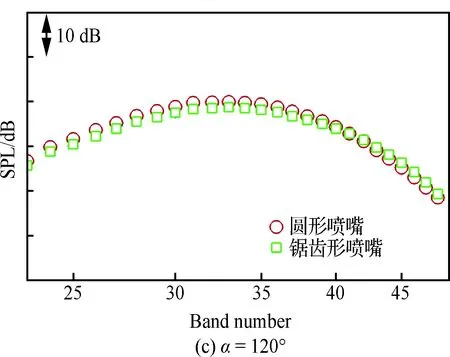

3.4 噴嘴形狀的影響

圖22對比了在相同運(yùn)行工況下,PRc=1.85,TRc=3.20,PRf=1.85,TRf=1.00,面積比為7的圓形噴嘴和鋸齒形噴嘴的噪聲頻譜特征。從圖中可以看出,在峰值頻段數(shù)附近鋸齒形噴嘴噪聲比圓形噴嘴噪聲低1.5 dB左右,在高頻段數(shù)時鋸齒形噴嘴噪聲比圓形噴嘴噪聲高約0.5 dB。這種變化趨勢符合預(yù)期,鋸齒形噴嘴尾緣增加了內(nèi)外流動的混合,將大尺度的渦打碎變成小尺度的渦。高頻噪聲在傳播過程中容易衰減,因此,低頻噪聲降低高頻噪聲增大有利于遠(yuǎn)場噪聲水平的降低。

圖22 噴嘴形狀的影響(AR=7)Fig.22 Impact of nozzle shapes (AR=7)

4 結(jié) 論

1) 設(shè)計了兩種噴嘴試驗?zāi)P停嬎惴治隽四P偷牧鲌鎏匦院蜏囟确植肌P:朔治隽藴y試模型零件的強(qiáng)度,驗證模型符合風(fēng)洞模型設(shè)計技術(shù)標(biāo)準(zhǔn)。

2) 相同工況條件在中低頻帶數(shù)下,面積比小的噪聲水平高于面積比大的噪聲,差異隨著傳聲器測量位置角度α的增大而增加,但是在高頻帶數(shù)下兩種面積比噪聲水平基本沒有區(qū)別。

3) 靜態(tài)條件下,噴流噪聲水平最高。在所有傳聲器測量位置角度下,隨著來流速度的增加,噪聲水平在所有頻帶數(shù)下降低。在Ma=0.25的來流條件下,噪聲水平在大部分頻帶下會比靜態(tài)條件下降低約4 dB左右。

4) 在內(nèi)涵工況不變的情況下,隨著外涵壓比增大,幾乎在所有的頻帶數(shù)下噪聲水平都增加,而且在各個傳聲器測量角度下趨勢基本一致。

5) 采用目前設(shè)計的鋸齒形噴嘴,在峰值頻率附近鋸齒形噴嘴噪聲比圓形噴嘴噪聲低1.5 dB左右,高頻鋸齒形噴嘴噪聲比圓形噴嘴噪聲高約0.5 dB,這種變化趨勢跟預(yù)期一致。

致 謝

感謝項目負(fù)責(zé)人鄧志研究員對項目的指導(dǎo)、支持和幫助,感謝項目組對此次測試任務(wù)的保障和支持工作。感謝上海飛機(jī)設(shè)計研究院同事的積極參與和幫助。感謝601模型加工廠對模型加工的辛勤努力,保障試驗按時開展。感謝CEPRA19風(fēng)洞工程師對本次試驗的認(rèn)真準(zhǔn)備和辛苦工作。