NB35-2油田“兩井同注+化學調堵”治理氣竄技術研究與應用

蘇 毅,王秋霞,韓曉冬,張 華,韓玉貴

中海石油(中國)有限公司天津分公司,天津 300459

渤海油田稠油資源豐富,目前稠油熱采仍處于先導試驗向規模化示范階段,已建設形成蒸汽吞吐和多元熱流體吞吐兩個先導試驗區。自2008年開始,截止到2017年底,已累計實施27井次,累產原油5×105m3。隨著開發地不斷進行,鄰井氣竄現象異常活躍,表現為單方向竄流或者兩井互相竄流。先導試驗區自2013年開始發生氣竄以來,受注熱氣竄影響共計16井次,影響產量7×103m3。一方面造成注入熱量不能有效加熱地層原油,影響熱采周期生產效果;另一方面鄰井產氣量突增,需要關井來保障注熱的正常進行。針對稠油熱采井氣(汽)竄問題,目前陸地常采用“面積注熱”的方式來解決,即將互相氣竄的稠油井作為一個整體,同時注汽同時采油。借鑒陸地成熟經驗兼顧海上平臺稠油熱采注熱裝備的注入能力,NB35-2油田南區氣竄井采取“兩井同注”同時輔助化學調堵和高溫防乳化增效劑工藝措施,取得較好的措施效果。

1 NB35-2油田先導試驗區概況

截止到2017年底,海上多元熱流體吞吐試驗累計實施27井次,第一輪吞吐實施16井次,周期累產油16.43×104m3,增油量5.49×104m3,氣竄4井次 ;第二輪吞吐實施6井次,周期累產油4×104m3,增油量1.22×104m3,氣竄5井次;第三輪吞吐實施5井次,周期累產油1×104m3,增油量3×103m3,均發生氣竄[1-2]。分析先導試驗區氣竄產生的原因如下:

1)先導試驗區地層屬于高孔高滲油藏類型,平面的非均質性強。南區開發井普遍鉆遇主力砂體是NmO5、NmO9、NmⅠ1+2主力砂體。南區明下段儲層具有高孔高滲特征,平均孔隙度為35%,平均滲透率4 564.0×10-3μm2。

2)油藏采出程度不等、且壓力分布不均。截止到2017年底,多元熱流體先導試驗區累產液3.5×105m3,累產油2.164×105m3,采出程度10.6%,熱采井的采出程度在1.8%~6.7%,不同井間的采出程度差異較大。

3)井網不規則。由于先導試驗區平面非均質性強,布井采用非規則井網方式,在單井吞吐期間,鄰井開井生產,地層形成注采壓力不均衡,注入流體易向生產井竄流。

4)地層存氣量大。多元熱流體吞吐第一周期,熱采井平均回采氣率約為34%,第二周期平均回采氣率約為26%。截止到2017年底,NB35-2油田南區存氣量約1.877×107m3。注熱過程中,由于受注熱井的壓力傳遞和推動作用,氣體的“滑脫”效應,地下賦存的氣體易竄至鄰井,影響油井正常生產。

5)注入強度偏高。注入壓力偏高、注入速度過快進一步加劇了非凝析氣體向周圍鄰井的竄流速和竄流程度,導致鄰井因產氣量過大而手動停泵,影響其正常生產。

2 氣竄治理技術

受綜合因素的共同影響,多元熱流體先導試驗區氣竄治理的難度相比蒸汽吞吐先導試驗區氣竄治理難度加大。前期采取氮氣泡沫進行堵調,未取得預期的措施效果。在借鑒陸地氣(汽)竄治理經驗的基礎上,綜合考慮海上稠油熱采井堵調措施的技術需求,堵調體系一般選取有一定強度“暫堵”體系,實現“堵而不死”。因此,提出“兩井同注+高溫調堵+化學協同增效”的復合防治措施,并采取間歇注氮的環空隔熱工藝進一步降低非凝析氣體的注入量。

2.1 堵調體系的應用

2.1.1堵調體系的主要理化指標

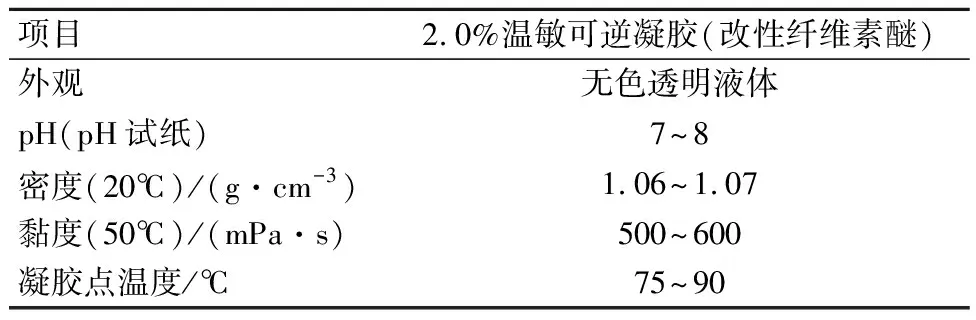

對溫敏可逆凝膠(改性纖維素醚)的主要理化指標評測結果見表1。

表1 改性纖維素醚的主要理化性能指標

2.1.2封堵性能評價

將溫敏可逆凝膠在低溫下注入到模擬巖心管內,然后恒溫到試驗溫度,用相同溫度的熱水進行驅替,記錄巖心管兩端的壓差[3]。試驗流程如圖1所示。

圖1 凝膠封堵性能試驗流程

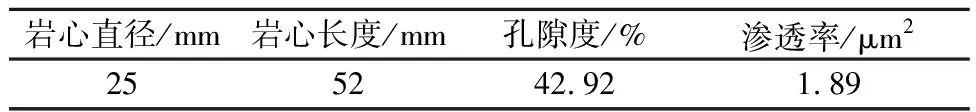

試驗分別用溫敏凝膠濃度1.0%、2.0%,注入量1.5PV,模擬巖心基本數據見表2,測試高溫可逆凝膠在不同溫度下的驅替壓差,1.0%的溫敏可逆凝膠在不同溫度下的封堵壓差見圖2。

表2 模擬巖心基本數據

圖2為1.0%溫敏可逆凝膠在不同溫度條件下的封堵能力。

圖2 1.0%的溫敏可逆凝膠在不同溫度下的封堵壓差(恒溫16 h)

從圖2可以看出,50,70 ℃注水驅替時,隨注入量的增加,壓差上升達到最大值,然后壓差下降。這主要是因為溫敏可逆凝膠的黏度起到了作用,當水突破后,壓差急劇下降。恒溫80,90,100,160 ℃時,溫敏可逆凝膠成膠,起到了封堵作用,但由于溫敏可逆凝膠成膠后高溫下脫水,使得孔隙內形成了水流通道,因此封堵效果變差。80 ℃的封堵效果最好,當達到160 ℃時,基本沒有封堵效果,溫敏可逆黏膠的耐溫極限為160 ℃。

2.2 堵調方案優化

為了進一步挖掘氣竄井組整體潛力,保證氣竄油井周轉有序不亂、降低氣竄干擾,結合平臺注熱裝備的注入能力,形成兩井同注治理氣竄措施方案[4-7]。

1)保護段塞、頂替液的優化

當溫敏可逆凝膠注入油藏中,按照滲流阻力大小的優選原則,溫敏可逆凝膠優先進入高滲透層,但溫敏可逆凝膠或多或少進入低滲透層,后續注入熱流體油藏溫度升高后,會堵塞低滲透層,對釋放油井產能有一定的影響。因此,注入溫敏可逆凝膠之前需要注入同等黏度的保護液。

由于溫敏可逆凝膠的耐溫性受到一定的限制,無法與后續注入的熱流體直接接觸,且溫敏可逆凝膠水溶液具有一定的黏度,如果用清水頂替,由于黏度的差異,頂替效果差。

根據室內評價結果,0.5%的水溶性自擴散降黏體系作為保護液和頂替液較為合適,且該體系具有良好的降黏效果,可以進一步提高熱流體驅替效果。

2)注入方式優化

基于溫敏可逆凝膠的化學特性,采用“保護段塞+溫敏可逆凝膠水溶液主體段塞+頂替液段塞”,然后注熱的注入方式。

3)注入參數優化

根據熱流體的溫度、溫敏可逆凝膠的耐溫性能,優化現場實施工藝參數:

保護段塞:60 m3濃度為0.5%的水溶性自擴散水溶液;

主體調堵段塞:250 m3溫敏可逆凝膠水溶液;

頂替液:50 m3濃度為0.5%的水溶性自擴散水溶液。

2.3 協同增效技術

注熱過程中高溫冷凝水與地層原油接觸后極易形成油包水乳狀液,流體黏度隨之升高,不利于后期油井正常生產。為阻止地層流體形成油包水乳狀液,改善油水界面的潤濕性,提高油井產能,根據原油物性及室內實驗結果優選高溫防乳增效劑來提高熱采效果[8]。

3 現場實施效果

2016年,渤海油田NB35-2油田南區多元熱流體吞吐先導試驗區開展了“兩井同注+溫敏可逆凝膠調堵+防乳增效”的氣竄綜合治理技術現場實踐。注熱前注入保護段塞、調堵段塞的注入,注熱中進行了增效劑的伴注,并順利完成了面積注熱施工,效果良好。

3.1 注熱期間

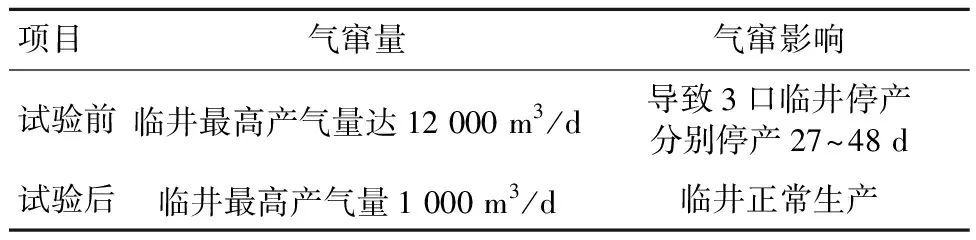

試驗前后氣竄量影響結果見表3。通過兩井同注,抵消了單井注入期間相互氣竄影響,從鄰井氣竄時機延后,氣竄量降低、氣竄影響程度明顯減弱,氣竄得到了明顯遏制,達到了預期效果。

表3 試驗前后氣竄量影響

3.2 措施前后生產效果對比

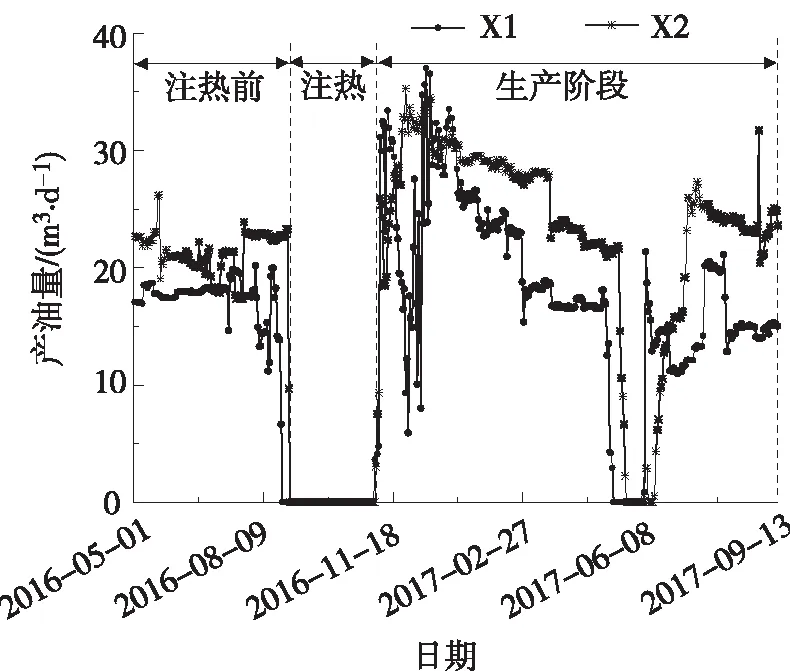

分別對X1、X2井實施注熱,措施前后產油量生產曲線見圖3。X1、X2井注熱期間,鄰井的生產系統未受影響,整個注熱期間正常生產,井間竄流現象得到明顯緩解。與措施前相比,X1、X2井日產油量分別由措施前的28.77 m3/d和23.68 m3/d 增加到38.87 m3/d和 35.71 m3/d,且熱采操作費較單井注熱降低40%,取得了較好的熱采經濟效益。

圖3 注熱前后措施井生產曲線對比

4 結論

1)溫敏可逆凝膠體系在160 ℃內具有良好的溫敏可逆特性,可達到“堵而不死”的目的。

2)“兩井同注+溫敏可逆凝膠調堵+防乳增效”的氣竄綜合治理技術有效地緩解了井間竄流現象,措施井日產油增油1.5倍,熱采操作費較單井相比降低40%,取得了較好的增產降本效果。