氮氣對車燈光導配光影響的研究

楊銀萍,夏瑋偉,莊麗娟

(常州星宇車燈股份有限公司, 江蘇常州 213000)

0 引言

隨著汽車行業發展迅速,對汽車照明系統的要求日益提高。近幾年中高檔車越來越多使用LED燈,光導技術在此基礎上發展。光導使用高分子材料制成,光導質量輕、節省LED使用數量、辨識度高,在車燈行業運用廣泛。同時,光導在注塑過程中發生降解、碳化,影響透明度及配光結果[1]。本文作者針對某一光導,在其注塑過程中通入氮氣,通過測試不同時間段內的樣件的配光結果,驗證氮氣對車燈厚壁件光導配光影響。

1 原理

1.1 導光原理

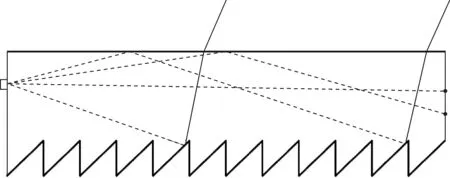

光線傳播時遵循反射定律、折射定律和全反射原理,光導的實現建立在此基礎上。利用類似三棱鏡狀的V-cut結構,即業內所說的光齒,對光線進行設計與模擬,使光線的路徑滿足光導的出光要求[2]。光線在均勻介質中沿直線傳播,但是通過不同折射率的介質的時候,會發生折射及反射現象。當光線從光密介質(光在該介質中折射率較大)射入光疏介質(光在該介質中折射率較小),且入射角大于臨界角時,光線會全部被反射回原介質內,即發生了全反射現象。針對該光導而言,當LED光源提供的光線從某一端進入時,在光導介質中,光線進行反射。當光線以一定的入射角接觸到空氣與光導界面時,入射角大于臨界角時,光線會在光導內進行全反射;入射角小于臨界角時,光線發生折射和反射。光線在光導一側的光齒上,根據光齒的造型進行原入射角度調整,破壞全反射,將一部分光線按一定的角度折射至空氣中,達到配光要求[3],如圖1所示。

圖1 根據光齒的造型,進行原入射角度調整

1.2 聚碳酸酯

聚碳酸酯(Polycarbonate,PC)是五大工程塑料之一。聚碳酸酯因為其特有的分子鏈結構,具有高折射率、高透光率[4]。且由于其優異的光學性能與機械性能,成為汽車車燈光導的首選材料。材料光學性能的常用指標為透光率與霧度。透光率是材料的固有屬性,有研究表明隨著澆口形式不同,材料的透光率隨著熔體溫度的升高呈現不規則的變化,扇形澆口的熔體溫度在275 ℃和300 ℃時透光率最高[5]。此次實驗通過工藝上改變熔體溫度參數,測試的樣件配光值在270 ℃與300 ℃時光強最高。

文獻[6]中提到,可以用黃色指數(Yellowness Index,YI)的測試定量評價高分子材料老化的變化進程。針對該光導使用材料,廠家測定黃色指數與工藝參數的關系見表1。根據表1中2、3、4,6、7、8與10、11、12號,停留時間大于10 min后,隨著料的停留時間越長,材料的黃色指數越高,即產品的老化程度越高。根據4、8、12號,料停留30 min后,料溫240 ℃的黃色指數最高,280 ℃的黃色指數次之,260 ℃的黃色指數最低。可以看出,停留時間越長,降解程度越大,對配光的影響越大。

表1 黃色指數測定

聚碳酸酯在氧氣與氮氣的環境下均會降解,氧氣與聚合物反應生成水,會加劇PC的分解。在N2作用下, 300 ℃下PC發生端基斷裂,裂解產物為少量CO、CO2及易揮發組分苯酚[7]。根據B N JANG等[8]的研究,針對叔丁基苯酚為端基的PC,在空氣與氮氣保護條件下,氧氣環境下的PC在降解初期生成了過氧化物,過氧化物解離與其他自由基反應生成醛、酮及支鏈產物,氧氣也促進了支鏈和交聯結構的生成。而PC在氮氣下降解,未發現有醛、酮類產物生成,整個降解過程中均有二氧化碳和水生成。但在降解的主要階段,PC在空氣中的降解速率低于在氮氣中的降解速率。

2 實驗方法

在注塑過程中以2.5 L/min的流量向螺桿內通氮氣,溫度為300 ℃下通氮氣,前后各取3個樣件,標記為1~6號。

3 實驗結果

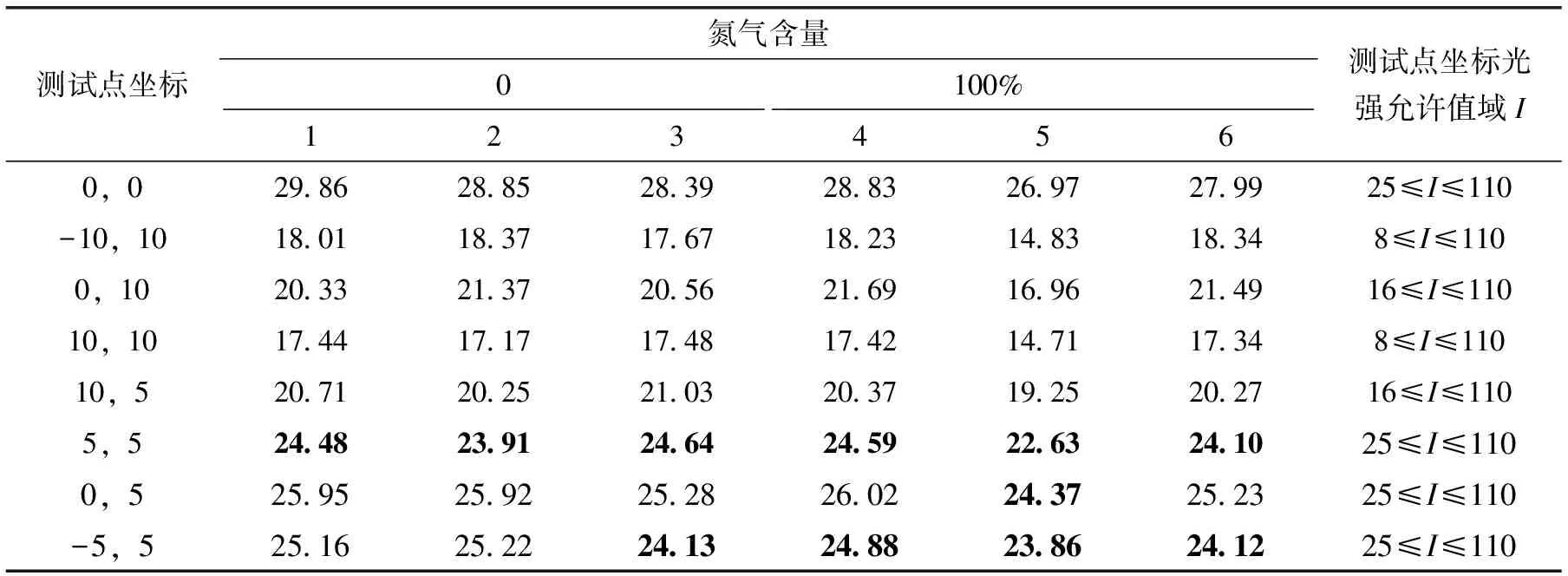

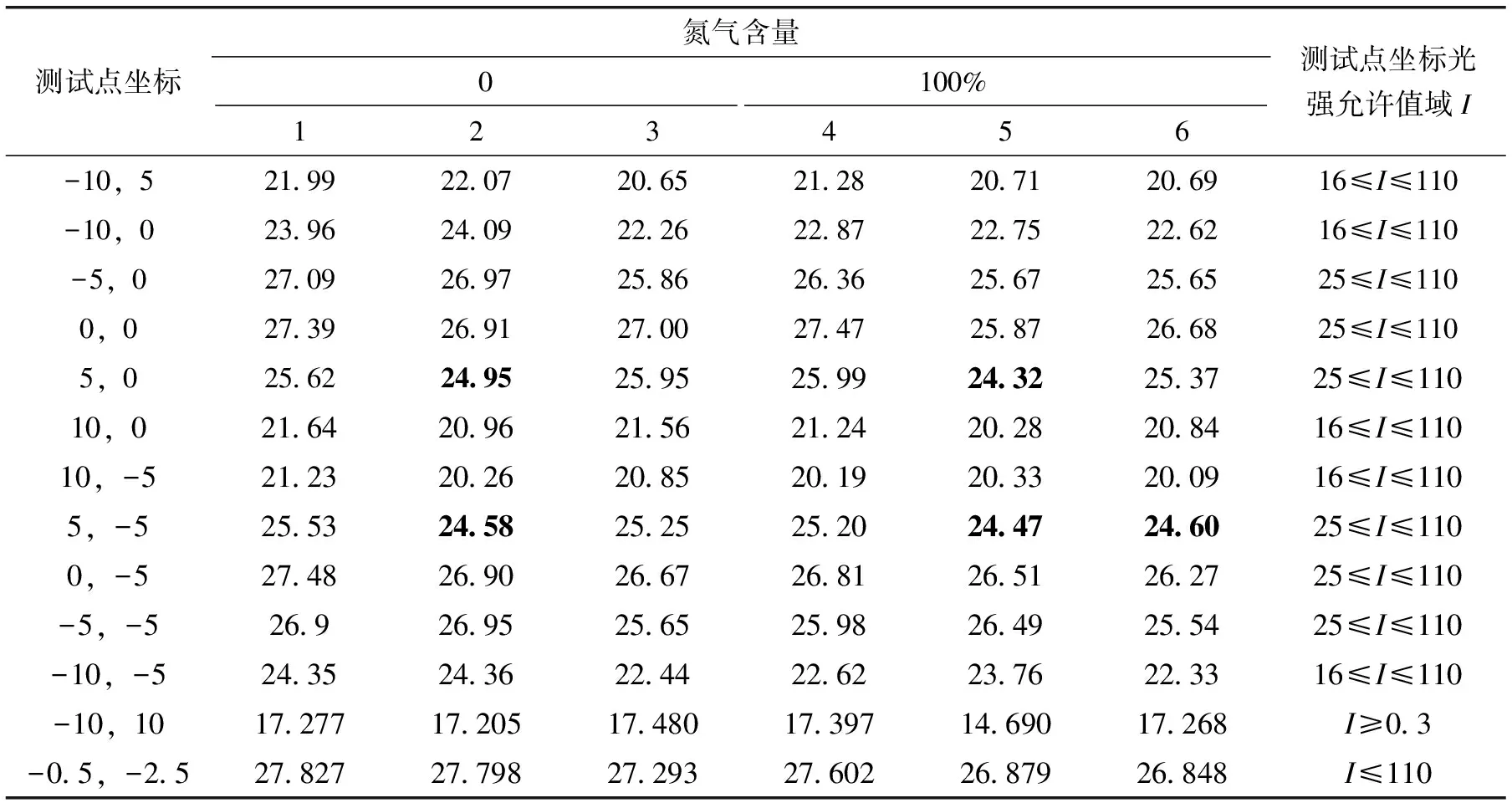

表2為第2節中的條件下得出的配光結果。

表2 配光結果 cd

續表2 cd

配光合格評價標準為各測試坐標光強值在國標范圍內,光衰穩定后固定點光強與產品光強最大點光強值需滿足國標要求。因為評價結果的多樣性和復雜性,從3個方面評估氮氣對配光的影響。

(1)光衰穩定后總體光強最大值(以下簡稱為最大配光值)

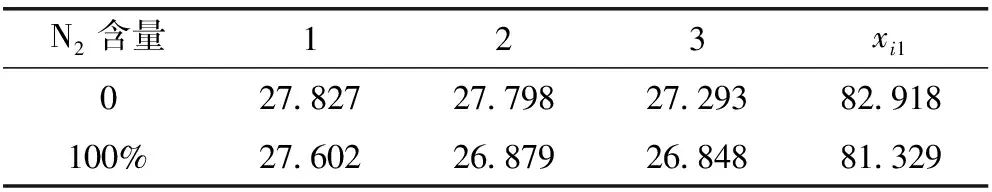

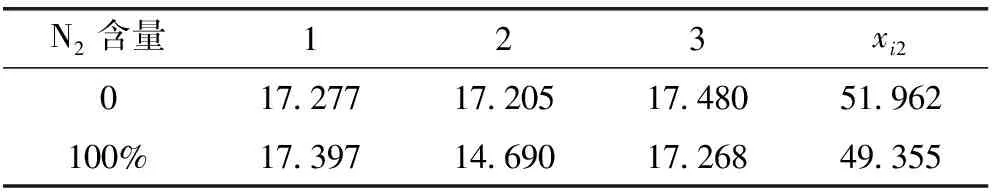

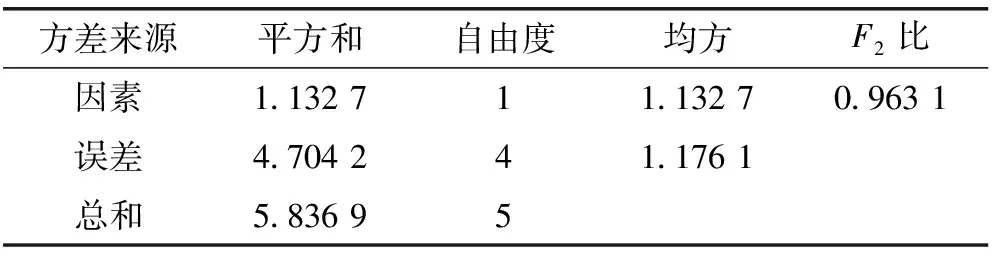

根據表2中不同水平下的配光結果,選取其中一部分數據(即光導測試點坐標光強允許值域I≤110 cd),分析不同含量下3種樣件的最大光強值,其中xi1為方差分析法所用樣件光強值的和(見表3—表4)。

表3 光強最大處(-10,10)的配光值 cd

表4 光強最大處(-10,10)最大配光值的方差分析表

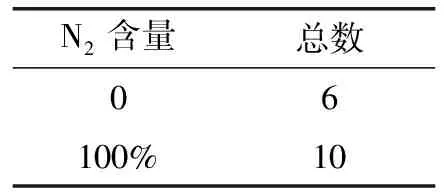

由于F1 (2)光衰穩定后固定點(-10,10)光強值 根據表2中不同水平下的配光結果,選取其中一部分數據(即光導測試點坐標光強允許值域I≥0.3 cd),分析不同含量下3種樣件的最大光強值,其中xi2為方差分析法所用樣件光強值的和(見表5—表6)。 表5 光強最小處(-10,10)的光強值 cd 表6 光強最小處(-10,10)最大配光值的方差分析表 由于F2 (3)樣件不合格點總數 表7為不同氮氣含量下的不合格點數統計表,不合格點數值已用加粗字體標出(見表2)。 表7 不同氮氣含量下的不合格點數統計表 由表7可知,通氮氣后不合格點數增加。從整體結果看,通氮氣對配光值改善沒有顯著的影響,同時降低了產品各測試點配光的合格率。 機臺選用FCS-450T,螺桿儲料量為1 234 cm3,每次射出80 g左右,材料密度為1.19 g/cm3,每模周期150 s左右。可以算出,停留時間約為49 min。根據現場實際試模情況,料溫升至300 ℃時,材料出現碳化的情況。根據B N JANG等的研究,在降解的主要階段,PC在空氣中的降解速率低于在氮氣中的降解速率。認為在此次試驗中,在烘料過程(120 ℃,12 h)中已經初步降解,由于炮筒儲量大的原因,PC在炮筒內停留時間過長,且已出現碳化,N2的存在加劇了降解,導致材料的透明度下降,配光的點合格率降低。 由于材料的降解影響材料的透明度,進而影響配光值。光齒的復制程度極大地影響配光值,材料的流動性越好,光齒的復制程度越高。針對聚碳酸酯而言,在其他條件相同情況下,加工溫度越高,料流黏度越低,流動性越好,而較高的溫度同樣帶來易降解的弊端。材料在炮筒內停留的時間以及干燥的條件需要重新驗證。氮氣隔離只能作為輔助措施,配光值的改善重點在于預防降解,溫度與時間對降解的影響有待驗證。

4 原因分析

5 總結