高硅氧特型零件加工工藝與工裝設計

梁輝 徐紅霞 張軍 王偉

摘 ? 要:本文以控制系統動力裝置的姿態控制發動機噴管填充環為研究對象,針對高硅氧材料在切削加工過程中的特點,結合填充環的結構特點、加工難點及加工材料特性等,主要分析了確定填充環加工性能的工藝流程、工裝設計、刀具材料和切削參數等因素。同時,通過理論分析及具體加工試驗,給出了較為優化的加工工裝、切削刀具材料以及切削工藝參數,對加工類似零件具有一定的借鑒意義。

關鍵詞:高硅氧 ?特型 ?刀具 ?加工工藝

中圖分類號:TG659;TH16 ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-098X(2019)08(c)-0058-03

當前,由于高硅氧復合材料在耐燒蝕、隔熱性、抗疲勞等方面具有較大的優勢[1],通常用作姿態控制發動機噴管的絕熱材料。高硅氧復合材料通常采用成型工藝壓制而成,但是填充環作為噴管的重要零件,直接采用高硅氧成型工藝壓制的零部件精度無法達到零部件的設計指標要求,因此,還需要對壓制成型的工件進行切削加工。由于高硅氧模壓件在機械加工時的特點是各向異性及導熱性差,容易發生表面粗糙度差和掉邊、缺角等問題[2-4],從而無法滿足使用精度要求。本文通過對高硅氧復合材料進行切削試驗,分析探討了影響填充環特型零件加工質量及尺寸精度的主要因素,提出了合理的加工工裝、加工方法、切削刀具材料以及切削用量,解決了填充環的加工難題,可為類似產品的加工提供借鑒。

1 ? 噴管填充環的特性分析

1.1 噴管填充環結構特點

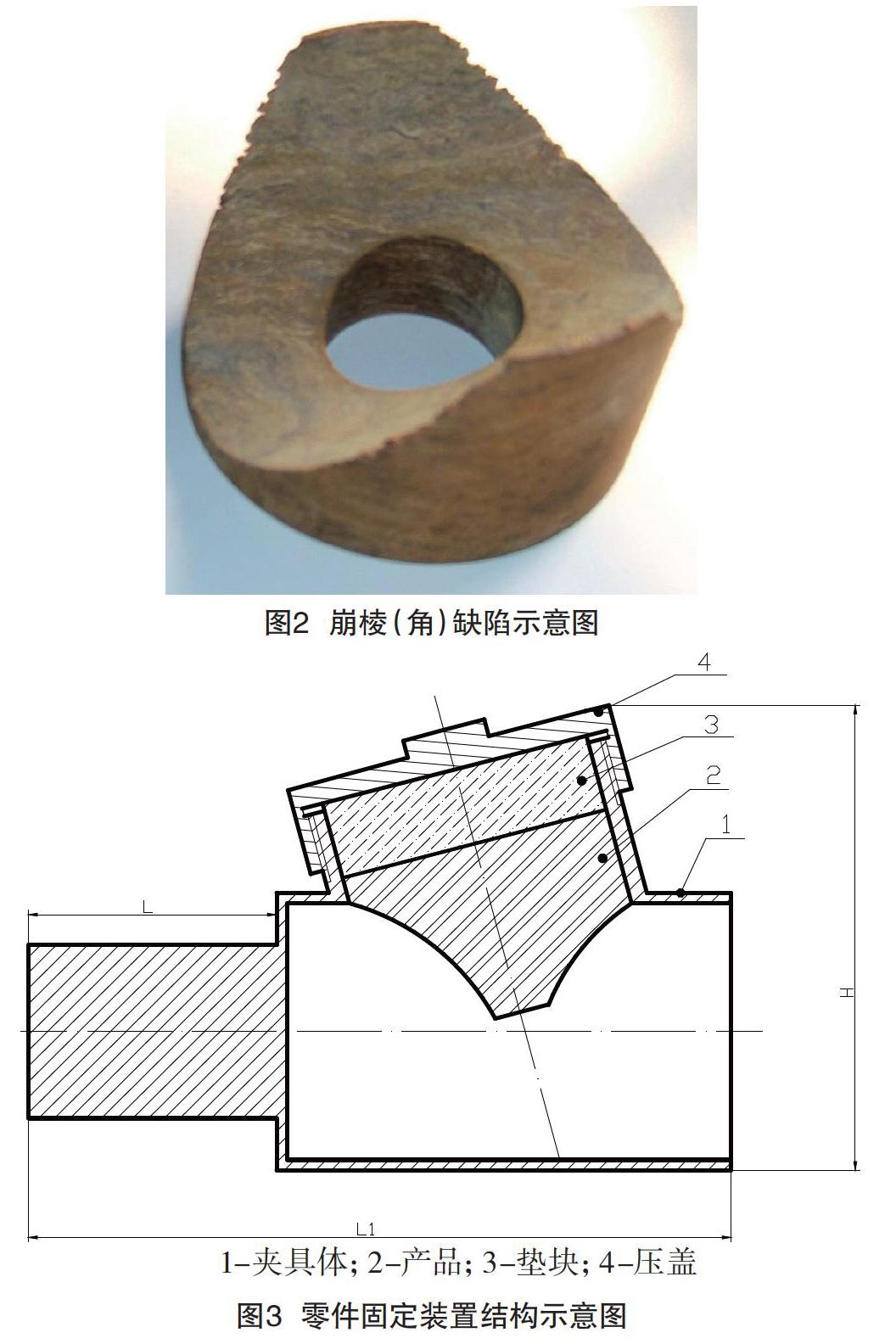

姿態控制發動機噴管填充環的外形結構圖如圖1所示。該填充環是由高硅氧酚醛模壓制品加工而成。填充環由直徑為D圓柱與半徑R的半圓柱相貫而形成的,且R軸線與D的軸線成15°夾角,屬不規則的異型非金屬零件,難裝夾,難加工。

填充環是構成噴管的關鍵零件,其加工精度及各項指標將直接決定噴管的使用性能,從而影響飛行器空中飛行的姿態軌跡。

填充環與其他零件裝配形成絕熱作用區。為確保氣流通過時可靠絕熱,要求兩側弧形面對稱度≤0.05mm;同時,要求圓弧的中心線于噴管軸線成105°夾角,產品型面完整,不允許出現崩角、棱邊形成鋸齒狀等缺陷。

1.2 高硅氧材料特性

高硅氧酚醛模壓復合材料包含長短不一的增強相纖維及基體相酚醛樹脂,其中纖維在酚醛樹脂之間雜亂排列,經高溫高壓成型后高硅氧酚醛模壓復合材料呈現各向異性,因此,切削加工時易出現分層、掉渣等缺陷。

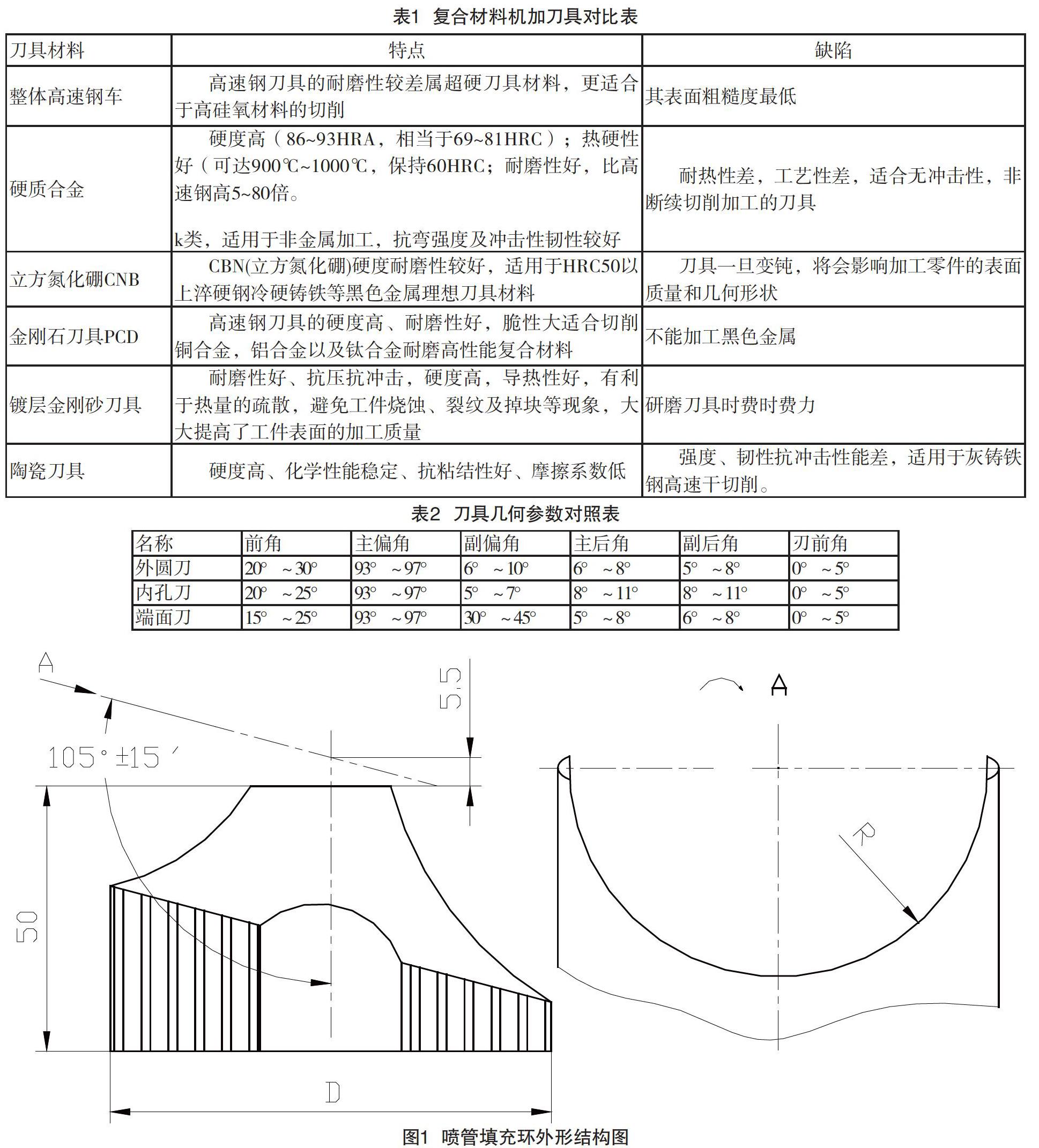

而產品是由D圓柱與R半圓柱相貫而形成的,受R的軸線與D的軸線成105°夾角結構的影響,切削型面不連續,斷續切削力造成崩角,棱邊處容易形成鋸齒狀缺陷。

2 ?填充環加工難點分析

2.1 材料切削性能差

高硅氧酚醛模壓復合材料的強度高、脆性大、均勻性較差,復合材料的切削過程不同于金屬材料,基體相與增強相界面粘接強度相對較低,切削過程易出現分層、纖維剝離和崩棱(角)等現象。加工時,由于復合材料導熱性差,聚集在刀尖及刀刃附近的熱量不能迅速散出,而且在切削過程中受材料加工的限制,只能采用干式切削,由于不使用切削液而加速了刀具的磨損,影響了零件的表面質量、尺寸精度和切削效率。

2.2 相貫圓弧處易出現缺陷

該產品填充環圓柱與半圓柱相貫處為斷續圓弧,因加工過程中,相貫圓弧邊緣因切削力不均勻,產品強度差易出現崩角、掉塊現象,圓弧兩側形成鋸齒狀的缺陷,缺陷情況如圖2所示。

2.3 對稱度精度難以保證

由于產品的熱防護作用要求圓弧相交形成的型面的對稱度較高,若采用車加工時,無法實現零件型面的加工。若采用銑加工方法,需多次找正裝夾,誤差積累大,難以滿足零件公差要求。

3 ?工藝研究

為高精度且更便捷的加工此產品,本文進行了以下工藝研究及工裝設計。

3.1 工藝流程

填充環加工設備為C620型普通車床,工藝流程如下:

(1)設計輔助工裝,滿足產品車削加工要求;

(2)刀具性能對比試驗,選取合適刀具;

(3)切削參數選取及優化;

(4)粗車加工產品外形(圖1所示D型面),粗、精車削內形(圖1所示R型面)。

3.2 工裝設計

由于高硅氧異型零件的復雜型面,加工面與裝夾面之間有105°的夾角,且為不完整的異型曲線型面,工裝既要滿足產品裝夾,增強產品的剛性,又需完成特型面的加工。

高硅氧異型零件的固定裝置(圖3)材料為鋼件,保證有足夠的強度,包括夾具體(1)、墊塊(3)、壓蓋(4),其中夾具體(1)采用階梯軸的形式與設備連接,連接方便直接,壓蓋與夾具體兩部分通過螺紋連接方式;高硅氧異型零件的固定裝置中的夾具體由兩個回轉體相貫焊接而成,兩個回轉體軸線成105°,之后對工裝的Φ64內型面進行精加工,尺寸及形位精度滿足產品的要求,解決了異型曲線型面軸線與裝夾軸線不重合,且成105°的裝夾加工問題。通過設計專用的定位工裝,解決裝夾,保證角度及對稱度的幾何公差的要求,消除對幾何公差帶來的不利影響。

3.3 刀具材料的選取

根據復合材料的工藝特性,借鑒已有的高硅氧酚醛模壓制品機加方法與經驗,對不同材料的刀具進行了切削質量的對比試驗。

根據表1,按照非金屬制品機加方法與經驗,選用的普通YG8、YW1硬質合金材料車刀粗車。選用砂輪,對產品進行精車削加工,避免刀具與材料間的碰撞,保證產品型面完整。

因材料密度較低,車削力相對較小,車刀的幾何角度進行了試切試驗,粗車車刀幾何參數結果見表2所示。車刀前角可以偏大。在前角確定后,選擇偏大的后角,可減小刀具與加工面的摩擦,提高表面加工質量。

3.4 加工切削參數的選取

高硅氧酚醛模壓復合材料的散熱慢,脆性大,切削參數的選取直接影響切削表面的粗糙度。本文在開展高硅氧材料加工工藝研究基礎上,進行了高硅氧零件的切削試驗,采用優化的切削加工工藝參數,加工后的零件經測定,表面質量和加工精度均較高。在加工中的切削參數選取如下。

(1)切削速度。為了提高刀具耐用度,防止切削失效影響加工質量,車削時轉速粗車控在180r/min~300 r/min,精車時嚴格控制在500r/min~800 r/min。

(2)進給量。過大的進給量將使得切削力增大,降低表面粗糙度,粗車進給量控制在0.15mm/r~2 mm/min,精車進給量控制在0.08mm/r~0.15mm/min為宜。

(3)切削深度。切削深度可以較大,提高生產效率的同時對刀具耐用度和切削熱影響最小。選用粗加工取2~4 mm,精加工取0.1~0.4 mm。

4 ?結語

通過上述零件加工驗證,高硅氧酚醛模壓制品異型產品通過輔助工裝的使用、刀具的選取、切削工藝參數的設計等工藝優化,可完成產品加工技術要求。

(1)輔助工裝夾具體、墊塊、壓蓋等組成,既滿足產品加工時裝夾,增強產品的剛性,又方便異型面的加工。

(2)粗加工高硅氧酚醛模壓制品可選用普通YG8、YW1硬質合金材料刀具;精車削加工選用砂輪,可滿足產品加工要求;

(3)車削時轉速:粗車選取180r/min~300 r/min、精車時選取500r/min~800 r/min產品加工質量較好;進給量:粗車進給量選取0.15mm/r~2mm/min、精車進給量選取0.08mm/r~0.15mm/min為宜。切削深度:粗加工選取2~4 mm,精加工選取0.1~0.4 mm,產品加工效率較高。

參考文獻

[1] 吳國君.高硅氧加工工藝[J].湖北航天科技,2004(5):28-35.

[2] 汪周斌,付曉陽.復合材料加工技術研究[J].科技資訊,2011(21):58.

[3] 楊東軍,艾傳智.高硅氧玻璃纖維復合材料的切削加工實驗研究[J].航天制造技術,2005(2):21-23.

[4] 肖繼明,侯曉莉.高硅氧玻璃纖維/酚醛樹脂復合材料切削力的試驗研究[J].宇航材料工藝,2009,39(3):64-67,73.