基于自動制孔設備的復合材料結構無墊板制孔刀具技術研究

吳 茜 張烘洲 李 明

(1.上海大學,上海 200444;2. 上海飛機制造有限公司,上海 201324)

飛機結構連接采用的主要方法是機械連接,一架大型飛機上有150萬~200萬個鉚釘和螺栓。目前鉚釘孔和螺釘孔的制孔過程大多采用手工制孔,制孔質量、連接質量難以滿足高性能飛機的裝配需求。相比傳統的手工制孔而言,自動化制孔不僅能夠提高制孔質量,而且還能減少操作時間并節約生產成本。自動制孔技術在國外現已發展出較為成熟的工藝加工方法,并被廣泛應用于碳纖維復合材料、鈦合金、鋁合金等多種材料的裝配生產中。但由于材料和工況的不同,國外的制孔設備難以在國內生產中應用。在復合材料、鈦合金等難以加工的材料上,國內目前大多數仍采用手工制孔方式,自動制孔技術還處于起步階段。

復合材料因具有高強度、高剛性、結構可設計性、良好的抗疲勞性和較強的抗腐蝕性等優點,在現代商用客機中得到廣泛應用,其用量已成為衡量現代商用客機先進性的標志之一。復合材料由于斷裂應變小、層間結合強度低、導熱性能差及力學性能呈各向異性等特點,鉆孔時易在較大軸向力作用下產生分層、撕裂、毛刺等缺陷,加工起來比較困難。復合材料零件與其他零部件裝配連接時,不可避免地要進行大量孔加工。然而在復合材料結構件制孔過程中,普遍存在著分層、劈裂和毛刺等現象,刀具磨損快,壽命短。而大型客機平尾主要材料為復合材料/合金疊層結構,為保證孔的協調精度必須同時進行加工,此時兩種材料完全不同的加工特性無疑將進一步加大孔的加工難度。

大型客機水平尾翼生產線采用自動化裝配方式,制孔設備為西班牙Loxin公司的虛擬五軸系統,要求刀具一次制孔就完成锪鉆的加工,并具備持續制孔的長壽命要求。該設備在國外已在空客350、380機型上成功應用,但其加工工藝并不對國內開放,目前國內沒有針對大型客機的相關工藝及刀具選用情況介紹。本文針對復合材料/合金疊層制孔在虛擬五軸設備上對無墊板制孔刀具的制孔性能進行測試分析,從而確定出適用于實際產品工況的刀具刃口形式。

1 試驗及方法

1.1 測試條件

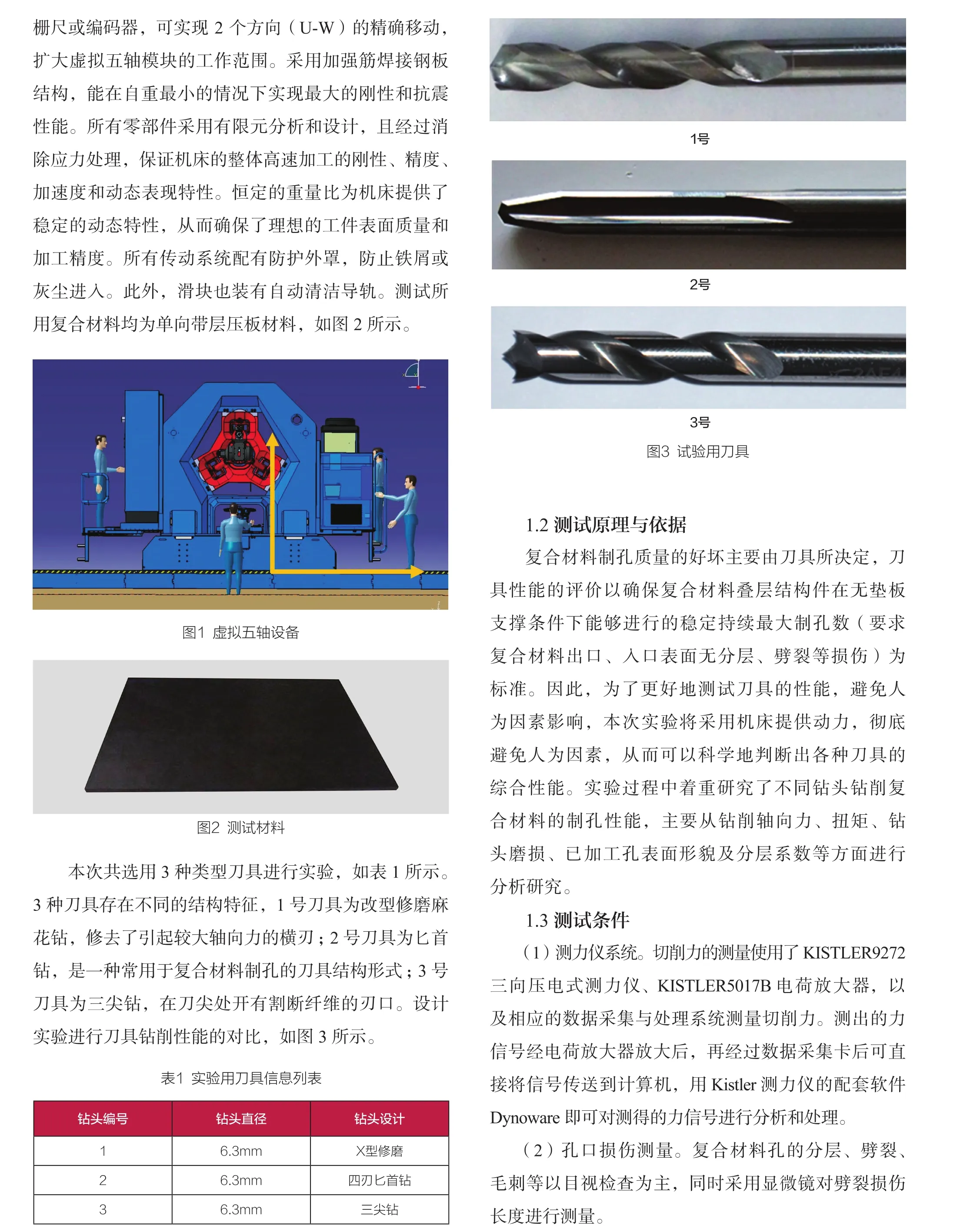

虛擬五軸設備如圖1所示,機身床體采用線性光

2 測試過程

2.1 測試方案

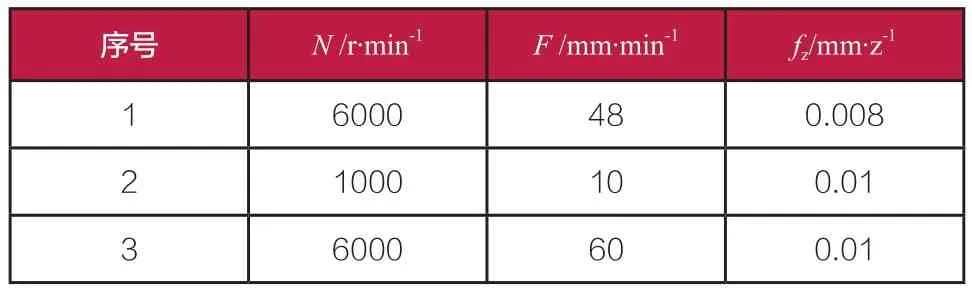

根據虛擬五軸設備的使用情況,優化制定了本次工藝實驗的固定工藝參數,如表2所示,此加工參數已經是經過虛擬五軸設備大范圍試驗之后優化出來的結果,基本代表該刃型刀具應用的最佳水平。

表2 實驗參數列表

2.2 鉆削力采集

加工過程中,采用無墊板支撐進行制孔,每加工一個孔,進行鉆削力的采集,每種刀具都鉆削20個孔,然后對20組鉆削力進行提取,如表3所示。

表3 3種不同刃型刀具鉆削力

3 分析與討論

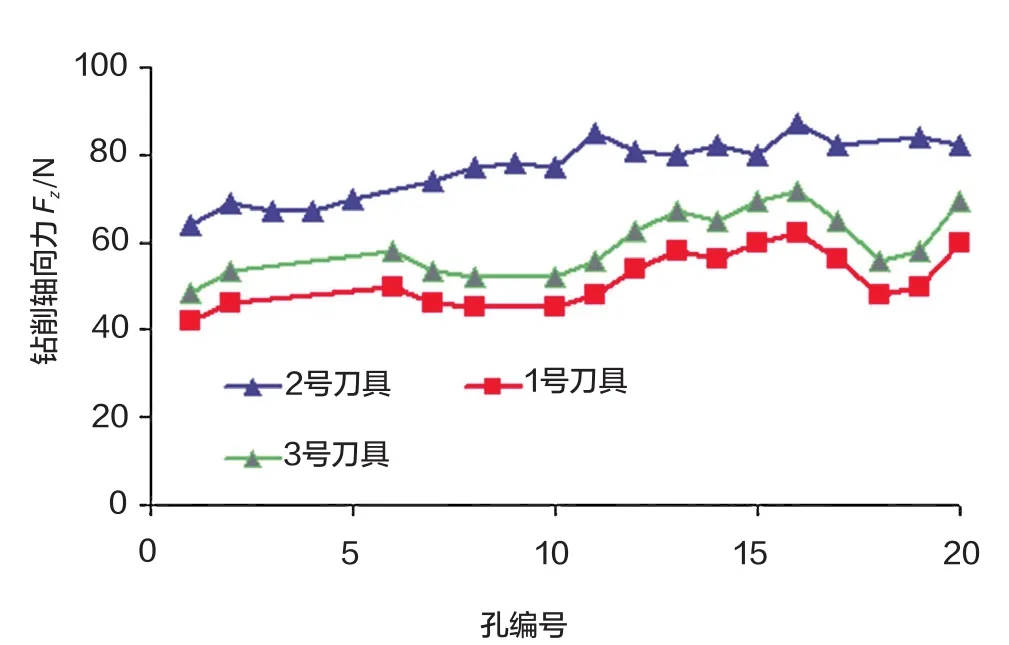

圖4所示為3種不同刃口形式刀具的軸向力對比圖。從圖中可以看出,在所有實驗參數下,2號匕首鉆的軸向力偏大,1號X型修磨鉆頭的軸向力最小,可以預見X型修磨刀具在減小軸向力抑制分層缺陷方面有優勢,但仍需通過評價孔口質量來進一步對比刀具加工性能。

圖4 不同刀具軸向力對比

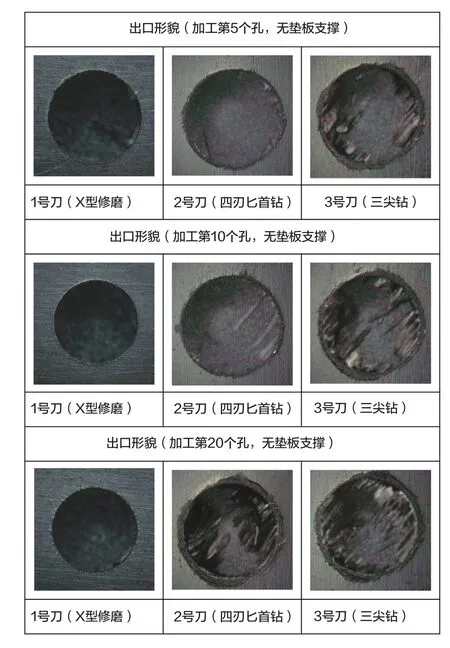

圖5 為3種刃口形式刀具在無墊板支撐下加工孔的出口入口情況。從出口情況來看,1號X型修磨刀具鉆削出口質量最高,在連續20個孔的鉆削過程中都保持了較高的孔口質量,沒有明顯毛刺和劈裂;2號匕首鉆刀具雖然在開始階段的第5個孔保持了不錯的孔口質量,但在之后迅速惡化,在加工第20個孔時出現了嚴重的毛刺和啃邊現象,孔口分層也是顯而易見的;3號三尖鉆刀具則在開始階段便出現了小毛刺,并迅速發展出大毛刺,在加工第20個孔時則基本達到孔徑級的毛刺高度,刀具性能較差。

通過測試結果可見,對碳纖維復合材料,在制孔過程中,減小軸向力對孔口劈裂和毛刺的抑制具有重要的作用。這是因為復合材料為層間鋪層結構材料,層與層之間存在較多的缺陷,層間接合力一般較小。當鉆頭鉆到碳纖維復合材料板最底層時,由于未被切削的材料剛性已經很弱,不足以支撐軸向力,當鉆孔軸向力大于碳纖維復合材料的層間接合力時,那么分層將不可避免地產生,而多度的分層則導致出口的劈裂。對于鉆頭而言,其制孔軸向力的60%~70%由橫刃產生,而X型修磨鉆頭通過修去橫刃,可以較大幅度地減少軸向力,從而可以有效避免出口劈裂和毛刺。此外,相比匕首鉆,1號X型修磨鉆頭的螺旋角設計,可以保證在制孔過程中及時將碳纖維切屑粉末排出,有效避免切屑在鉆頭刃口處堆積,從而保證刀具刃口不會因為碳纖維粉末的磨粒磨損而變鈍,確保刀具具有較長的壽命。

圖5 3種刃口形式刀具在無墊板支撐下加工孔的出口入口情況

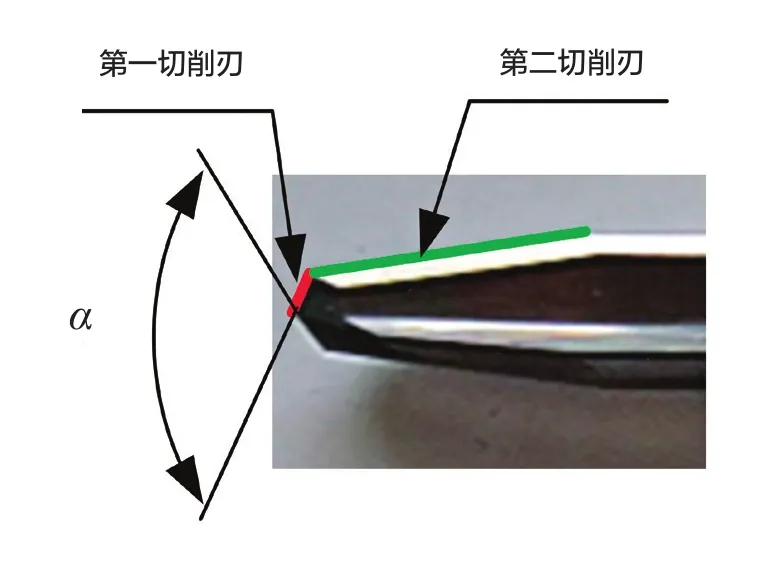

對于2號匕首鉆刀具,其切削區刃口分為2部分,如圖6所示。兩段切削刃設計可以有效增加切削刃的長度,在刀具鉆入復合材料過程中,能夠有效避免軸向力大小的突變,使切削過程較為平穩,但是從圖5中可以看出,其第一切削刃相當于鉆頭的橫刃,且第一切削刃的刀尖角α比標準麻花鉆要大很多,這也就說明了匕首鉆在剛鉆入復合材料時,軸向力將比麻花鉆要大很多。此外,由于匕首鉆采用0°螺旋角設計,雖然可以較好解決復合材料入口撕裂的問題,但是卻導致碳纖維切屑粉末無法有效排出,導致制孔中切削區容易堆積切屑,加速刀具的磨損。2號刀具采用三尖兩刃鉆設計,橫刃較小,因此其軸向力也較小,但是由于三尖兩刃鉆的刀尖處強度低,一旦刀尖受到碳纖維切屑粉末的磨粒磨損,容易急劇變鈍,從而加劇刀具的失效,因此也不適用于碳纖維復合材料的制孔。

圖6 匕首鉆刃口區

4 結束語

通過虛擬五軸設備對復合材料CMS-CP-309單向帶層壓板及與鋁合金的疊層進行制孔試驗,試驗采用直徑約6.35mm的3種國內外不同刃口形式的刀具進行自動制孔,并對其結果進行分析,可以看出X型修磨改型麻花鉆類結構的刀具更加適合加工復合材料,在多個孔連續加工時質量穩定性更高,加工結果最理想。