優化內窺式火焰監測系統控制方案

謝文奮

(中國石油天然氣股份有限公司 獨山子分公司,新疆維吾爾自治區 克拉瑪依 833699)

0 引言

石油煉化企業加熱爐設備是高溫加熱工藝生產過程中的關鍵設備之一,是重要的工藝加工過程,通過對爐堂溫度控制、加熱爐進料量控制及燃料氣流量或壓力控制,來控制燃燒過程,火焰燃燒的狀況直接影響到產品質量和效率。加熱爐內火焰燃燒情況、火焰燃燒的形狀等要素,長期以來主要靠現場操作人員到現場,通過看火孔,依據操作經驗,直接觀察的方式來控制爐內的運行工況,勞動強度大,工作環境惡劣,效率低,風險大。目前,煉化企業加熱爐火焰觀測,逐步采用高溫工業電視監控設備,用先進的監控技術來替代“人眼看火”的落后工藝,使得操作人員在控制室內就可以了解加熱爐內部的工況,大大提高了工作效率,減少了勞動強度,降低了風險,有效地提高了設備的工藝控制水平。通常采用火焰監測是內窺式高溫視屏監控系統。某煉化企業加熱爐使用多臺內窺視高溫視屏監控系統,可將攝像鏡頭直接伸至加熱爐爐體內部進行觀察,觀察加熱爐運行狀況、管道結構和火焰形狀等,并通過現場控制箱內的PLC邏輯控制器實現對視屏監控系統的控制。

1 內窺式高溫視屏監控系統概述

1.1 工作原理

內窺式高溫視屏監控系統由自動退出裝置、高溫探頭、邏輯控制模塊、信號采集部分、智能顯示裝置5個部分組成。系統在自動退出裝置探頭罩內裝有超寬動態高溫固化彩色攝像機及藍寶石耐高溫針孔鏡頭。彩色攝像機和高溫針孔鏡頭安裝在探頭罩內,探頭伸至爐壁,通過針孔鏡頭攝取爐內圖像,形成全電視信號,經控制系統轉接后送至彩色監視器顯示圖像。系統采用針孔成像技術,解決了加熱爐內高強度熱輻射和粉塵對攝像機鏡頭的影響。極大地提高了系統的可靠性,減少了系統的維護要求,基本達到了免維護的使用情況。

1.2 自動保護

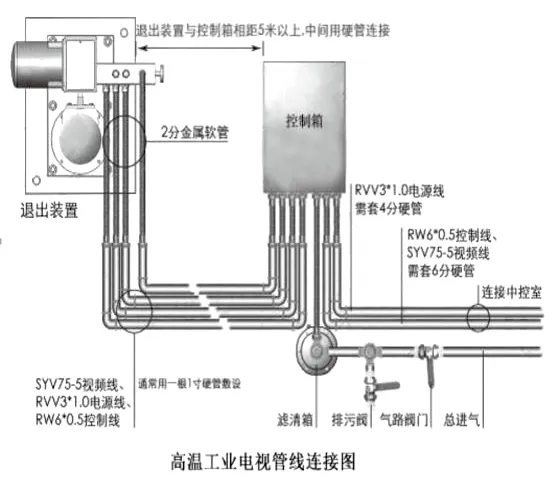

圖1 安裝示意圖Fig.1 Installation diagram

圖2 現場安裝圖Fig.2 Field installation

控制系統采用PLC可編程控制器,提高了系統的可操作性和可靠性,利用PLC可編程控制器控制技術對攝像機和鏡頭部分的伸進退出進行自動控制,系統電源、壓縮空氣供應等出現的問題以及探頭罩內溫度超出范圍時,均可自動將機構退出爐膛,對設備起到自動保護的作用。還可以根據需要,設置定時退出、退出狀態電源自動切斷等措施來保護電器設備。3種保護功能的檢測元件分別為置于控制箱內的壓力PLC可編程控制器、置于探頭罩內層的溫度探頭、置于控制箱內的電磁閥。

1.3 系統安裝組成

主要有現場部分和操作室部分,現場部分包括前端退出裝置和攝像設備、管纜、防爆控制箱、空氣罐、電纜,見圖1安裝示意圖。操作室由工業電視組成,監測的火焰狀況在操作室工業電視上顯示。

2 使用狀況

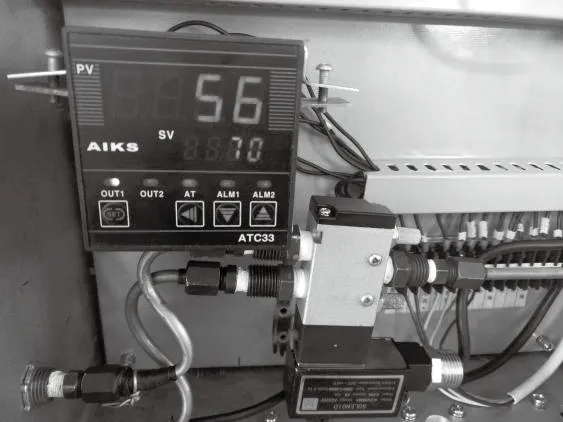

圖3 溫度顯示控制儀Fig.3 Temperature display controller

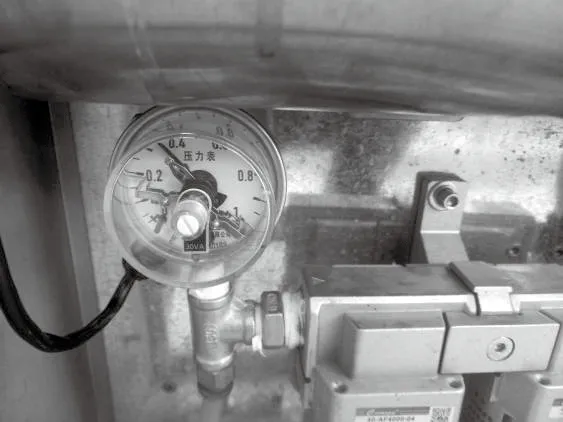

圖4 電接點壓力Fig.4 Contact pressure

1)火焰監測視屏現場多次出現故障,問題分析過于繁瑣,參數運行的數據無實時監控,無歷史趨勢、斷風、超溫現象無法預知,給設備正常運行帶來隱患。現場儀表安裝情況見圖2。

2)現場溫度控制采用溫度數字顯表,溫度數字顯表內可預先設置溫控的上下限,進行顯示和超溫報警。

3)具有空氣壓力低退出功能,當空氣壓力低于0.3Mpa時,電接點壓力表觸點開關斷開,該動作信號經控制線反饋給電器控制箱內的PLC,經處理后由PLC邏輯控制器控制探頭罩退出,該動作處理的時間延時小于5ms。

4)探頭溫度超溫退出功能,當探頭罩內前端溫度大于55℃,置于探頭罩前端的熱電偶溫度探頭完成對溫度參考量的采樣,由傳感線送至控制箱內的溫度顯示儀,經處理后轉換成數字信號送至面板顯示。當探頭罩內前端溫度大于55℃,顯示儀內部開關繼電器斷開,該動作信號經控制線反饋給電器控制箱內的PLC邏輯控制器,經處理后由PLC邏輯控制器控制探頭罩退出,該動作處理的時間延時小于10ms。

圖5 供電系統Fig.5 Power supply system

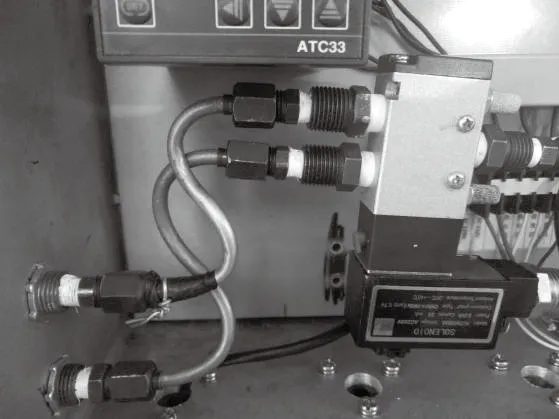

圖6 兩位五通電磁閥Fig.6 Two five-way solenoid valves

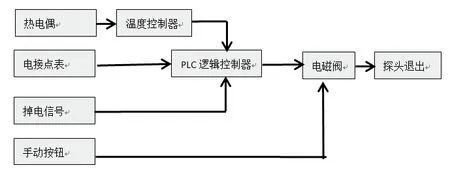

圖7 控制信號框圖Fig.7 Control signal frame diagram

5)系統停電自動退出功能,供電系統失電后,接觸器斷開,使置于儲氣罐尾端電磁閥掉電,控制設備的伸進及退出。電磁閥通電時,設備將探頭向前伸,此時可觀察爐內的工作情況;電磁閥掉電時,設備將探頭向后退,此時爐門關閉,處于停止工作狀態。當系統掉電時,整個控制電路失去電源,電磁閥處于掉電狀態,探頭退離爐壁口。該動作處理的時間延時小于5ms。

6)控制探頭退出電磁閥狀況。運作控制探頭退出是一臺兩位五通電磁閥。電磁閥通電時(見圖5),設備將探頭向前伸進加熱爐內,此時可觀察爐內的工作情況;電磁閥掉電時,設備將探頭向后退,此時爐門關閉,處于停止工作狀態。當系統掉電時,整個控制電路失去電源,電磁閥處于掉電狀態,探頭退離爐壁口。該動作處理的時間延時小于5ms。采用UPS電源時,可以實現停電退出功能,此時由UPS對本設備供電,市電僅起到反映是否停電的作用。

7)儀表信號控制信號通過超溫報警、超溫探頭退出、空氣壓力低探頭退出、現場手動按鈕退出探頭、系統掉電探頭退出實現保護攝像頭,控制過程均在現場儀表控制箱,監測信號和控制信號均未進行DCS遠程監測,使用過程無法對各類信號進行監測,存在設備隱患。控制信號框圖見圖7。

3 存在的問題

加熱爐是裝置的重要生產單元,加熱爐火焰燃燒的狀態,直接關系產品質量和環保問題。設備使用地處西北地區,冬季寒冷,空氣易凝結成冰,且設備安裝位置在小平臺上位置偏高,作業空間狹小,不方便每日的巡回檢查,且存在很大的安全風險;加熱爐火焰視屏監測儀表控制系統部分,采用的是現場PLC邏輯控制器,設備參數監測未實現過程監控;現場控制箱內的儀表設備(電接點壓力表、溫度信號、溫度控制儀、電源、端子、電磁閥、繼電器)和PLC邏輯控制器間接線混亂,接線端子間無信號標示。設備自安裝后故障頻發,年平均次數11次,主要有溫度控制儀設置參數丟失、內部接線松動、電接點壓力表設置偏差、電磁閥掉電、空氣壓過濾器內含水造成壓力低、PLC邏輯控制器死機等現象,給加熱爐火焰監測和安全生產帶來隱患。

4 措施及辦法

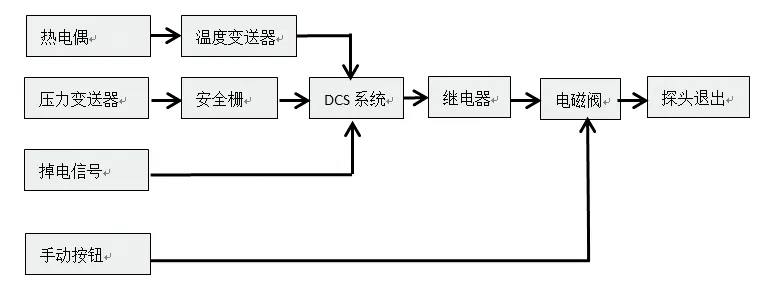

1)拆除現場控制箱內溫度顯示控制儀,增加一臺溫度變送器,測溫熱電偶輸出信號進現場一體化溫度變送器,轉換成4mA~20mA信號輸出,遠傳至DCS系統,進行顯示報警記錄,通過DCS邏輯組態控制輸出,實現超溫探頭退出保護。

圖8 DCS系統控制信號框圖Fig.8 DCS system control signal frame

2)現場測量空氣壓力的電接點壓力表,更換為壓力變送器,滿足現場防爆要求;測量位置由管線安裝改為空氣罐壓力測量,提高測量靈敏度和準確性,對整個系統的空氣壓力監測;壓力變送器輸出4mA~20mA信號輸出,遠傳至DCS系統,進行空氣壓力顯示報警記錄,通過DCS邏輯組態控制輸出,實現系統空氣壓力低探頭退出保護。

3)現場火焰檢測系統控制箱內供電為市電,未通過UPS供電,將供電方式改為UPS供電,在機柜間PTP電源柜上取一回路為火焰檢測系統現場供電,通過控制箱內接觸器將現場開關量信號引入DCS系統,進行電源供電狀態顯示,并參與DCS邏輯組態控制輸出;實現系統掉電探頭退出保護。

4)取消控制箱內的PLC可編程控制器,采用裝置已有的橫河VP系統,通過DCS的邏輯組態,實現溫度、壓力的實時監控。滿足保護條件時,DCS系統經邏輯判斷,輸出的控制信號到機柜間繼電器,繼電器輸出信號到現場控制箱內控制兩位五通電磁閥,實現對探頭退出的保護;現場控制箱上手動探頭退出信號保持不變;系統控制信號框圖連接見圖8。

5 結束語

取消現場PLC可編程控制器,借助于DCS系統的遠程實時數據監控,通過DCS系統的歷史趨勢預先判斷故障出現的原因,并及時處理;既保證生產安全,改善工作環境,降低勞動強度,還便于實現集中調度和操作。同時,消除設備存在隱患,降低了日常設備故障率。優化控制方案后,控制環節更加可靠,性能更加穩定;利用PRM系統可進行遠程參數設置和管理,提高了自動控制水平,具有極大的推廣價值。