660 MW機組甩負荷試驗轉速飛升過高原因分析

周軼喆,鮑文龍,方天林

(1.國電浙江北侖第一發電有限公司,浙江 寧波 315800;2.國網浙江省電力有限公司電力科學研究院,杭州 310014;3.杭州意能電力技術有限公司,杭州 310012)

0 引言

甩負荷試驗是檢驗火力發電機組調節系統動態特性的重要試驗,其主要目的是檢查汽輪機DEH(數字電液控制)系統在機組甩負荷期間對轉速的控制特性。對于新建機組和控制系統經過改造的機組,進行甩負荷試驗對機組的安全穩定運行非常重要[1-2]。

汽輪機組進行甩負荷試驗時,發電機并網斷路器斷開,電功率瞬間降至0,機械功率大于電功率致使汽輪機轉速飛升。控制系統判斷機組甩負荷信號后觸發防超速保護,快速關閉汽輪機進汽調門,切斷汽缸進汽,抑制汽輪機轉速飛升[3]。目前國內主流汽輪機組防超速保護功能有LDA(甩負荷預測)功能、KU/LAW(負荷瞬時中斷/長甩負荷)功能以及PLU(負荷-功率不平衡)保護功能[4-5]。

上海電氣電站設備有限公司上海汽輪機廠(簡稱STP)生產的660 MW機組在進行50%甩負荷試驗時轉速飛升至3 162 r/min,超過DL 1270-2013《火力發電建設工程機組甩負荷試驗導則》(以下簡稱“導則”)[6]所要求的50%甩負荷試驗最大轉速不得超過額定轉速105%的限制值。本文通過對甩負荷試驗過程進行分析,研究本次甩負荷試驗中汽輪機最大飛升轉速超速的原因,對同類型機組有一定的借鑒意義。

1 機組簡介及甩負荷試驗情況

1.1 機組簡介

某STP 660 MW超超臨界汽輪機組為單軸、三缸兩排汽、七級抽汽、凝汽式機組,其DEH系統采用艾默生公司的ovation系統。該機組汽輪機高、中壓缸各配置兩只進汽門及兩只調門,進汽門及調門裝有兩個快關電磁閥。汽輪機進汽門快關時,DEH系統發出快關信號至快關電磁閥的得失電回路,使快關電磁閥失電,進汽門快關。

本機組采用的防超速保護主要有以下3種:

(1)KU/LAW防超速保護功能。KU功能的觸發需任意滿足以下兩種情況之一[7-8]:

1)機組處于較高負荷(如90%額定負荷)時,突然出現負荷變動大于負荷變化率限制值(本機組設置為500 MW)。

2)機組處于較低負荷(如60%額定負荷)時,以下條件同時滿足:實際負荷小于2倍廠用電(本機組設置為104 MW);負荷控制偏差大于2倍廠用電(本機組設置為104 MW);實際負荷大于負荷負向限值(本機組限值為-26 MW)。

為保障電網穩定,在以上條件滿足的情況下,本機組控制系統增加了延時80 ms觸發KU信號或轉速大于3 018 r/min時觸發KU信號的邏輯。KU信號觸發后,無負荷中斷信號c10被復位,轉速負荷控制器的負荷指令置零,DEH的流量指令瞬間降低,根據此流量計算出的閥位指令與實際開度相差大于25%時觸發c20,控制系統發出調門快關指令,高、中壓調門快關電磁閥動作使調門快速關閉。當機組在甩負荷識別時間(本機組設置為2 s)內,以上兩種狀態未復位,則系統發出LAW指令。

(2)OPC(超速保護控制)功能。OPC的觸發條件為發電機并網斷路器斷開的同時滿足機組負荷大于30%額定負荷或汽輪機轉速大于3 018 r/min。OPC信號觸發調門快關電磁閥失電回路動作,使快關電磁閥失電,調門快關。

(3)并網信號消失復位c10信號。為防止以上兩種防超速保護功能拒動,增加了機組并網信號消失復位c10的邏輯,該邏輯后續動作與KU觸發后相同。

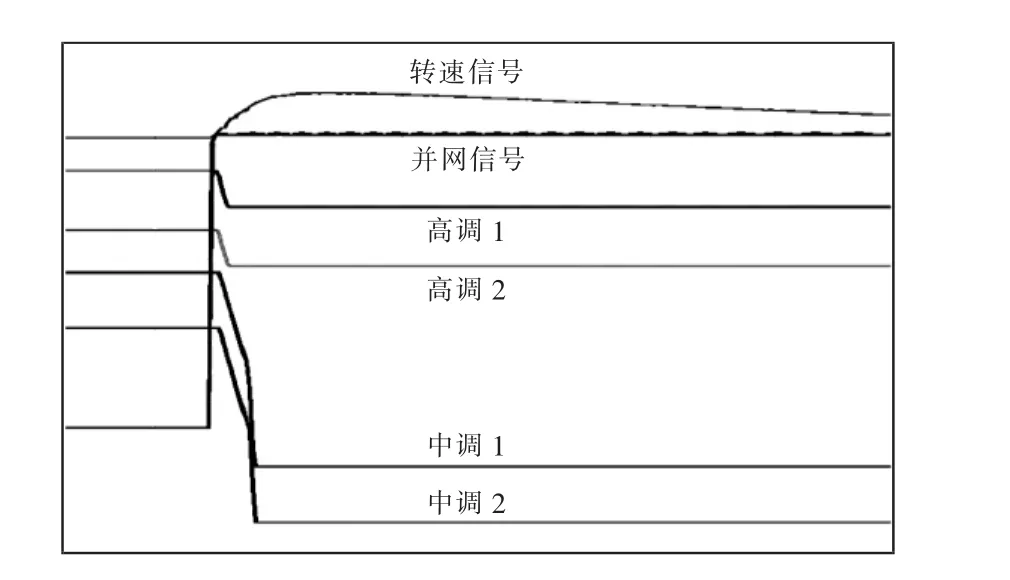

1.2 甩負荷試驗

該機組進行50%甩負荷試驗時機組負荷為330 MW,主蒸汽壓力為15.8 MPa,再熱蒸汽壓力為2.6 MPa,機組處于鍋爐主控模式,旁路處于手動模式。甩負荷倒計時10 s手動停一臺磨煤機。甩負荷指令發出后,手動斷開發電機并網斷路器。從發電機并網信號消失開始計時:81 ms后高調門開始關閉(關閉前高調門開度31%),112 ms后中調門開始關閉(關閉前中調門開度100%),255 ms后高調門全關,688 ms后中調門全關。1.69 s后汽輪機轉速達到最高轉速3 162 r/min,27.6 s后汽輪機轉速穩定在3 000 r/min。甩負荷后高、中壓調門全關,各抽汽逆止門全關。

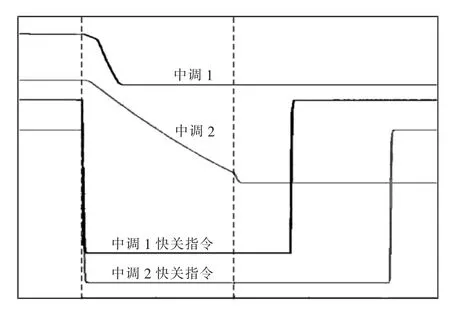

該機組甩負荷過程錄波曲線如圖1所示。

圖1 50%甩負荷試驗錄波曲線

本次甩負荷試驗最大飛升轉速超過導則所要求的額定轉速的105%。并且根據導則中機組甩負荷最大飛升轉速靜態預測公式,可計算預測機組甩負荷后汽輪機最大飛升轉速nmax:

式中:n0為汽輪機額定轉速;Tv,Ta分別為蒸汽容積時間常數和轉子時間常數,其取值參考導則;φ為甩負荷相對值,即甩負荷初始功率與額定功率之比;αH,αL分別為高、中低壓缸功率比例系數,其取值可根據熱平衡圖計算得到,本機組取值為 αH=0.32,αL=0.68;tH1,tL1分別為高、 中壓調門快關動作延時時間;tH2,tL2分別為高、中壓調門的凈關閉時間。

根據式(1)以及機組參數可求得預測最大飛升轉速為3 063.4 r/min,遠小于機組實際甩負荷最大飛升轉速(3 162 r/min)。

2 甩負荷后汽輪機超速原因分析

根據甩負荷時控制系統對轉速的控制過程判斷,影響甩負荷后汽輪機轉速飛升的因素主要有[9]:(1)甩負荷判斷速度;(2)DEH控制器的響應速度;(3)調門快關時間。因此,分別從上述3個方面對本次甩負荷試驗汽輪機轉速飛升過高的原因進行檢查分析。

2.1 調門快關時間驗證

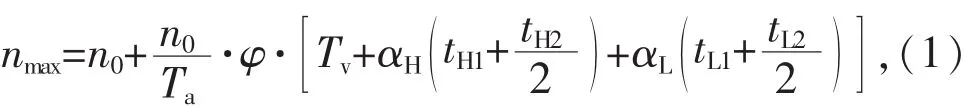

為排除調門本體原因導致甩負荷后關閉時間過長,機組熱態時進行調門快關試驗,試驗結果如圖2所示。

圖2 調門快關試驗錄波曲線

由圖2可以看出,在調門快關過程中閥門開度曲線平滑下降,無波動,調門凈關閉時間在合理范圍內。而且由甩負荷試驗錄波曲線可以看出,在甩負荷后閥門關閉過程曲線僅有一次拐點,無反復波動,所以可以排除調門本身卡澀導致關閉時間過長。

針對甩負荷試驗錄波曲線中調門關閉過程有明顯拐點的問題,對汽輪機高中壓調門進行指令關試驗。試驗結果顯示,高調門指令關凈關閉時間為284 ms,中調門指令關凈關閉時間為1.01 s。將甩負荷試驗曲線中調門拐點前后閥門關閉時間與靜態時調門快關和指令關時間進行對比,發現甩負荷過程中高調門全程為指令關,中調門拐點前(分別為51%和47%開度)為指令關,拐點后為快關。由此,可以判斷中調門關閉時間過長的原因是甩負荷信號發出后至調門開始快關之間的延時過長。

2.2 DEH系統響應速度驗證

該機組DEH柜的設計中,調門快關指令信號與調門快關電磁閥動作回路分屬不同控制柜。調門快關指令發出后需經柜間通信送至調門快關電磁閥動作回路控制柜。而且,DEH中設置的快關指令信號廣播頻率為慢速(S)。

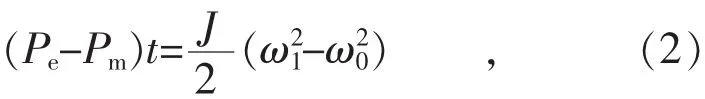

為判斷柜間通信頻率對調門快關的影響,將1號中調門閥位快關邏輯的通信改為快速(F),2號中調門通信頻率保持慢速不變,進行甩負荷仿真試驗,試驗結果如圖3所示。

圖3 修改廣播后甩負荷仿真試驗錄波曲線

根據甩負荷仿真試驗結果,快關指令發出開始計時:24 ms后1號中調門開始關閉;32 ms后2號中調門開始關閉;104 ms后1號中調門開始快關(此時1號中調門開度88.7%);266 ms后1號中調門全關;996 ms后2號中調門開始快關(此時2號中調門開度9.8%),1 049 ms后2號中調門全關。由此可以判斷柜間通信廣播頻率設置為慢速對調門快關延時有較大的影響。

在檢查OPC防超速保護邏輯時發現,OPC判斷邏輯中發電機并網開關斷開信號同樣是通過柜間通信傳輸至OPC判斷邏輯。由于OPC信號無法通過錄波儀采集,且在甩負荷仿真試驗中無法驗證,因此只能通過DCS畫面監視該功能是否觸發。

2.3 甩負荷判斷速度

機組控制系統防超速保護功能在機組實際甩負荷時發揮著非常重要的作用。本機組所采用的KU/LAW防超速保護功能能夠通過機組負荷變化判斷是否為甩負荷,提前進行干預,防止汽輪機超速[10]。但是,根據國家電網有限公司相關規范要求,配備并投入PLU保護的并網火電機組(300 MW及以上等級機組),在電網發生發生單相或三相故障、保護裝置正確動作、電廠送出線路未全部失去的情況下,PLU保護原則上不應動作。因此部分STP汽輪機組在KU信號觸發條件滿足的情況下,增加轉速大于3 018 r/min或延時80 ms的條件。在增加的這段延時內,汽輪機進汽所做的功推動汽輪機轉子轉速升高。根據式(2)可計算出增加延時后機組轉速的飛升量[11]。

式中:Pe為機械功率,此處按機組330 MW負荷計算;Pm為發電機電功率,甩負荷的瞬間降為0;t為新增延時;J為轉子轉動慣量,包括高、中、低壓轉子及發電機轉子, J=43 671 kg·m2; ω0、 ω1分別為汽輪機初始轉速和延時后轉子飛升轉速。

根據式(2)計算得到在增加了80 ms延時判據后,延時內汽輪機轉子轉速飛升量為18.3 r/min。對比同類型機組甩負荷試驗結果[12-14]可知,增加延時判據不會直接導致汽輪機最大飛升轉速超過導則要求值3 150 r/min[15]。

3 甩負荷邏輯修改及驗證

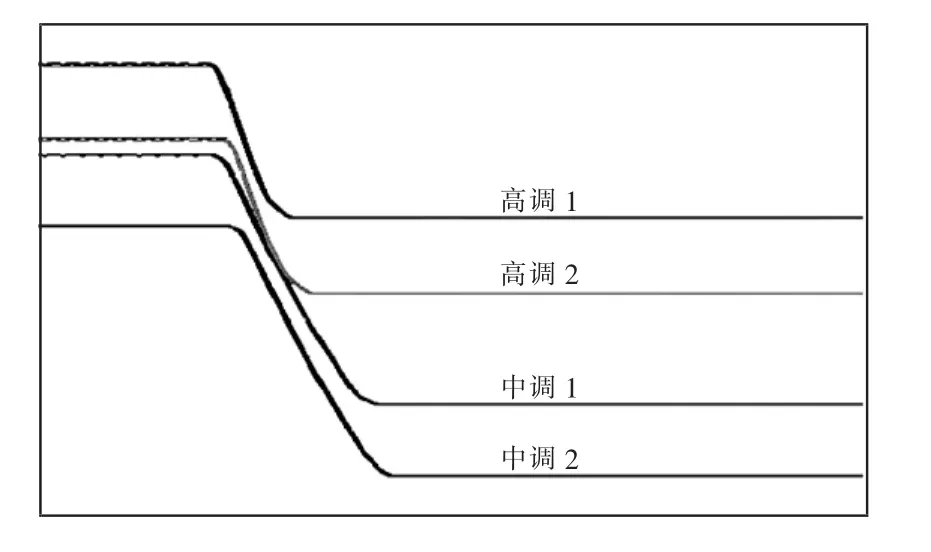

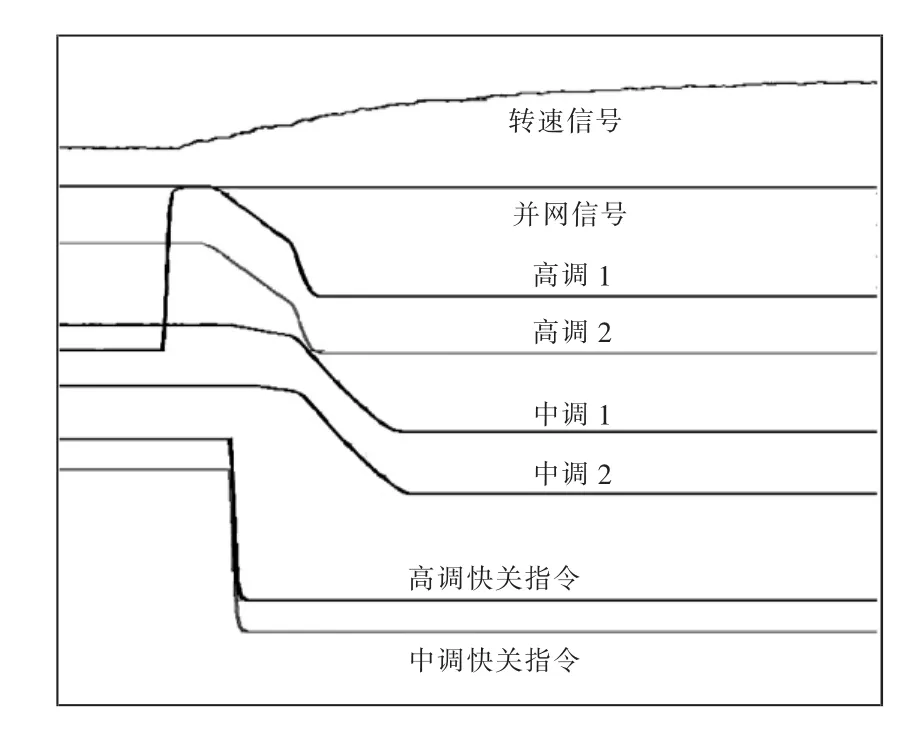

根據對控制系統的檢查分析,將調門快關指令及發電機并網信號柜間廣播頻率由慢速(S)修改為快速(F)。在該發電廠相同配置的2號機組進行50%甩負荷試驗,試驗結果如圖4所示。

圖4 邏輯修改后50%甩負荷試驗錄波曲線

根據甩負荷試驗結果,從發電機并網信號消失開始計時:45 ms后1號、2號高調門開始關閉(調門開度42%);85 ms后1號中調門開始關閉(調門開度100%);98 ms后調門快關信號指令發出;124 ms后2號中調門開始關閉(調門開度100%);174 ms后高調門開始快關(調門開度19%);180 ms后1號中調門開始快關(調門開度85.8%);190 ms后2號中調門開始快關(調門開度91.7%);213 ms后高調門全關;340 ms后中調門全關;1 563 ms后汽輪機轉速達到最大值3 108 r/min。

與圖1甩負荷試驗結果相比可得到以下結論:(1)高調門關閉過程中出現快關階段;(2)中調門快關階段提前;(3)中調門關閉時間縮短至1號機組的1/2左右;(4)最大飛升轉速3 108 r/min,遠低于1號機組最大飛升轉速。因此由本次試驗結果可以判斷,通過修改柜間通信廣播頻率,可以減小調門快關的延時,使調門更早快關,避免甩負荷后大量蒸汽進入導致轉速飛升過大。

4 結論

通過對某660 MW機組甩負荷試驗轉速飛升過高原因分析,得出以下結論:

(1)調門快關指令柜間通信設置為慢速是調門快關延時時間過長并導致甩負荷最大飛升轉速達到3 162 r/min的主要原因。柜間通信頻率的快慢直接影響機組信號傳輸的速度,進而影響機組對控制系統的響應速度。為確保機組安全,控制系統中重要的保護信號傳輸速率應設置為快速或采用硬接線的方式傳輸。

(2)根據計算結果,為保證電網穩定而在KU信號判斷邏輯中增加轉速大于3 018 r/min或延時80 ms的判據不會直接使汽輪機最大飛升轉速超過導則要求值。在實際運行時,仍需密切關注該邏輯對機組甩負荷信號的判斷及響應速度的影響。

(3)由于KU信號及OPC信號無組態端子輸出,因此無法接入錄波儀中進行檢測分析。建議在以后進行同類型機組的甩負荷試驗時增加KU信號及OPC信號的端子輸出。