預應力鋼錨管加固煤系地層邊坡施工技術研究

袁 坤,孟雪俊,薛 斌

(1.中國鐵道科學研究院,北京 100081;2.中鐵十一局集團有限公司,湖北 武漢 430061;3.北京交科公路勘察設計研究院有限公司,北京 100191)

隨著經濟的快速發展,交通基礎建設逐漸向山區復雜地形地帶發展,面臨著許多地質條件較復雜高邊坡[1-3],如煤系地層邊坡。煤系地層邊坡通常由石炭系、三疊系、侏羅系薄~中層狀砂巖、泥巖夾炭質頁巖、炭質灰巖和石炭系煤層構成,在山區分布廣泛[4-7]。如何解決煤系地層邊坡穩定性問題是山區高速公路建設的一大技術難題。預應力鋼錨管將主動防護和注漿技術兩者結合起來,有效地解決了煤系地層邊坡穩定性問題[8-9]。本文結合仁新高速公路K227+210—K227+385段煤系地層邊坡,對預應力鋼錨管在煤系地層邊坡加固機理及施工工藝進行總結分析,為類似地層邊坡加固施工技術提供參考。

1 工程概況

工點位于廣東省仁新高速公路工程TJ3施工合同段路塹邊坡,地屬廣東省韶關市仁化縣康溪村。場區屬于丘陵地貌。線路切割的山體山坡陡,自然坡度12°~45°,植被較為發育,主要為灌木等。邊坡開挖揭露地層為第四系殘坡積層粉質黏土,下伏基巖為石炭系下統測水組強風化砂巖和中風化砂巖,砂巖地層局部夾粉砂巖、泥質砂巖,受構造擠壓的薄層泥頁巖和煤層。由于受復式褶皺影響,所夾地層出露高程和位置變化較大。煤層呈褐黑色,隱晶質結構,薄層構造,巖芯呈土柱狀,節長5~15 cm,最長18 cm,巖質較軟,手可折斷。煤層厚度不均,鉆孔中揭示的煤層厚度0.57~5.10 m。煤層在復褶皺背斜、向斜、翼部厚度變化較大。

2 邊坡病害過程及成因分析

2.1 邊坡病害過程

1)滑坡地貌形態及規模

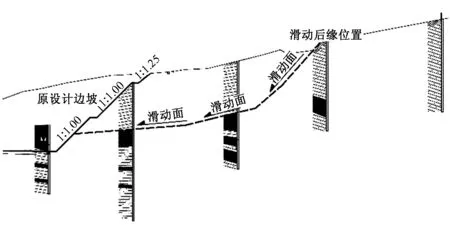

K227+210—K227+385滑坡發生滑動后,其平面形態呈“簸箕”形,地貌呈凹坡;坡面前緣高程約141 m,后緣至山腰中部,高程173.5 m,相對高差約32.5 m,坡度10°~15°。滑坡體坡長約175 m,寬約80 m,面積約 14 000 m2,主滑方向為東南105°,最厚約16 m,平均厚約11 m,體積約為 90 000 m3,規模為中型,滑坡平面示意如圖1,滑坡左側側緣地面下錯(見圖2)。

圖1 滑坡平面示意圖2 滑坡左側側緣地面下錯

2)滑動帶物質結構特征

該滑坡滑動面、滑坡體內裂縫等穿過煤層及全~強風化砂巖(局部夾泥頁巖)。因此,滑帶位于煤層或全風化砂巖夾泥頁巖中;煤層較為軟弱,局部較厚煤層中可能存在多個潛在滑動面。開挖揭露局部滑動面與褶皺內構造節理面一致。總體上滑坡體平面形態成圈椅狀,地層受構造作用較為雜亂,三級邊坡側向滑動面見圖3。

圖3 三級邊坡側向滑動面

2.2 邊坡病害成因分析

2.2.1 自然因素

1)地形地貌。滑坡區位于低山丘陵地貌,相對高差約84 m,坡向105°,在當前滑坡范圍坡度約12°,是降雨匯流和入滲區域,近似寬緩的凹形坡。此類地形具有滑坡地貌。

2)地層巖性。滑坡區上覆土體較厚,下伏全~強風化砂巖局部夾薄層狀煤層、頁巖等軟弱層。受風化及復式褶皺構造作用,坡體透水性較好,且軟硬相間。

3)地質構造。滑坡區受復式褶皺構造的影響較大。復式褶皺構造的代表性產狀210°∠45°,255°∠28°;代表性節理裂隙產狀90°∠85°,81°∠57°。

4)大氣降水。大氣降水是滑坡形成的直接誘發因素。2016年5—7月以來,連續降雨致使邊坡發生2次滑動,雨水沿地表入滲,煤層孔隙水水量突增,在人工斜坡坡腳出露,形成貫通的流水通道。

5)地下水。強降雨過后,滑坡區地下水較豐富,主要為土層孔隙水和基巖裂隙水。地下水長期浸潤軟化巖土體,降低了巖土體強度指標,故地下水是影響滑坡穩定性的重要因素之一。

2.2.2 人為因素

施工開挖對坡腳擾動破壞,形成臨空面成為應力集中區,從而形成滑坡前緣剪出口,是本次滑坡形成的主要人為因素。

3 加固工程措施

3.1 滑坡推力計算

1)計算方法

根據場區分布的巖土性質及滑坡變形特征,推測邊坡滑動面呈折線形,因此,采用不平衡推力傳遞系數法對該滑坡進行穩定性計算。

2)計算斷面

計算斷面即利用滑坡3條橫向剖面1-1′(斷面K227+240),2-2′(斷面K227+280),3-3′(斷面K227+320)恢復滑坡前的地面線,建立計算模型。

3)計算參數的選取

根據滑帶土體的天然、飽和重度,在現場取樣進行室內試驗,對試驗成果統計分析得出,滑帶全風化砂巖夾泥頁巖天然重度為20.1 kN/m3,飽和重度為20.5 kN/m3;煤層天然重度為19.0 kN/m3,飽和重度為19.3 kN/m3。

4)指標反算

按斷面K227+280(見圖4)進行反演計算,采用飽和狀態來擬合暴雨工況。根據現場調查,滑坡變形階段整體屬變形滑動階段,邊坡目前穩定性系數K=1.0,經過指標反算,得出主滑帶巖土體黏聚力c=9.0 kPa,內摩擦角φ=10.0°。

圖4 K227+280反算斷面

5)滑坡推力計算

鑒于該滑坡滑動的危害對象是橋墩,根據滑坡對橋墩的影響、橋墩破壞產生的后果以及橋下邊坡的施工難度、治理滑坡的工程費用確定該滑坡的防治工程等級為Ⅱ級。由于煤系地層遇水易軟化,大氣降雨是影響滑坡的主要因素,根據DZ/T 0219—2006《滑坡防治工程設計與施工技術規范》,邊坡的穩定性安全系數取1.25。

按傳遞系數法進行計算,滑坡推力為

Pi=Pi-1ψ+KSTi-Ri

式中:Pi為第i條塊推力;Pi-1為第i-1條塊推力;ψ為傳遞系數,ψ=cos(αi-1-αi)-sin(αi-1-αi)tanφi,αi為第i條塊滑面傾角,φi為第i條塊內摩擦角;KS為設計安全系數;Ti為下滑力,Ti=Wi(sinαi+Acosαi)+Wisinβicos(αi-βi),Wi為第i-1條塊重量,A為地震加速度,βi為第i條塊的正壓力;Ri為抗滑力,Ri=Wi(cosαi-Asinαi)tanφi+ciLi,ci為第i條塊黏聚力,Li為第i條塊長度。

采用K227+280斷面進行滑坡推力計算(見圖5)。根據反演結果,取主滑帶巖土體c=9.0 kPa,φ=10.0°,重度γ=19.0 kN/m3。將該斷面劃分了6個條塊。經計算,穩定性系數為1.25時,需抗滑力630.4 kN/m。

圖5 K227+280斷面滑坡條塊劃分示意

3.2 加固工程措施

根據K227+210—K227+385滑坡的變形分布范圍、主要的誘發因素及目前滑坡的穩定性,結合滑坡滑動的危害與主要威脅對象是橋墩,需采取清方減載、支擋加固及截排水相結合的工程措施,以確保滑坡長期穩定。因此,采用預應力鋼錨管框架梁+注漿鋼花管樁+刷坡清方加固方案。

3.3 煤系地層邊坡預應力鋼錨管加固機理

預應力鋼錨管加固煤系地層邊坡的加固機理是將主動防護和注漿加固技術相結合,主要加固機理如下:

1)預應力鋼錨管穿過邊坡滑動面以下,使其自由段固定于坡面及淺表層,錨固段錨固于滑動面以下的巖土體中,通過對鋼錨管施加預應力,主動地改變滑坡體的應力狀態,使滑坡體主動受力,調整坡體自穩能力。

2)通過高壓注漿劈裂周圍地層,改變邊坡土體的強度,增加土體的內摩擦角,減小滑坡推力,從而提高了邊坡的自身穩定性。同時,通過注漿改變了錨固段與土體間的黏結力,增加預應力鋼錨管的錨固力。

4 預應力鋼錨管施工工藝

斜向預應力注漿鋼錨管框架主要施工順序為:放線→鉆機就位→鉆孔→清孔→插入鋼管→孔口密封處理→鋼錨管注漿→補漿→進入鋼錨管注漿循環→框架梁施工→張拉→鎖定。

1)鉆孔

根據地層情況和成孔質量要求,結合鉆孔設備,選擇潛孔鉆機或地質鉆機成孔,成孔直徑不小于130 mm。

2)鋼錨管加工

預應力注漿鋼錨管的制作應分為自由段制作與錨固段制作2個部分。

考慮到預應力鋼錨管自由段的張拉需求,試驗所用自由段以及孔口張拉段鋼錨管統一采用φ50 mm厚6 mm無縫鋼管,鋼管出廠長度6~8 m,搭接需采用焊接工藝。自由段注漿鋼錨管加工工藝流程見圖6。

圖6 自由段鋼錨管加工工藝流程

錨固段鋼錨管制作要求:

①鋼管規格。考慮到斜向控制注漿鋼錨管框架,鋼錨管主要承受拉力,其尺寸選擇應考慮與地層自身錨固性能的協調;試驗采用φ50 mm厚4.5 mm無縫鋼管。

②鋼管除銹。用砂紙將鋼管表面鐵銹去除以提高水泥漿與鋼管的黏結力;同時,去除鋼管表面的鐵銹有利于膠帶與鋼管黏結,防止水泥漿從眼孔冒漿。

③管壁鉆注漿眼。考慮預應力鋼管在巖土體中要承受拉力和剪力,起到主動防護和抗滑作用。為了減少注漿眼對鋼管強度的損傷,注漿眼呈螺旋式布設,同一截面上只布設1個注漿眼,沿鋼管軸線間距8 cm、徑向旋轉45°鉆直徑8 mm的注漿眼。注漿眼采用玻璃膠封閉,并用膠帶紙纏繞玻璃膠封閉后的孔眼3至5圈,同時注意膠帶紙的平順。

④鋼管連接。鋼管間連接管用φ62 mm厚4.5 mm 鋼套管,長度12 cm,并將連接管與鋼錨管全滿焊。

⑤對中架。主要作用是保證鋼錨管安放在鉆孔中心,保證鋼錨管周圍保護層厚度均勻,鋼管外壁每隔2.0~3.0 m安裝1組采用φ12 mm螺紋鋼筋制作的對中架,并采用點焊方式焊接在鋼錨管上。

⑥導向頭。主要作用是方便鋼錨管的安裝和使鋼錨管不與孔底的殘渣接觸。在鋼錨管底端上焊接錐形導向頭,同時應保證導向頭的密封性以防止注漿過程中漿液進入鋼錨管內部。

3)鋼錨管安裝

將已經加工好的鋼錨管從加工區運送至邊坡加固區域。安裝鋼錨管時,將一次注漿PVC管與鋼錨管綁在一起,同時下進鉆孔內。鋼錨管要勻速下放,上端留0.3 m 管頭。確保鋼錨管上的注漿眼封閉完好,不存在漏漿。鋼管接頭焊接時,必須保證上下2根鋼錨管垂直對中,防止鋼錨管在焊接處彎曲而不利于下管和施工預應力鋼錨管時受力不均勻,焊接處采用管徑大的鋼錨管焊接然后在外側幫焊鋼筋,2根鋼錨管接頭也要焊接密封,防止漏漿。

4)鋼錨管注漿

鋼錨管注漿分2次,第1次為常壓注漿,第2次為高壓劈裂注漿。

注漿前必須準備好制漿區的水泥和水。然后按配合比制漿,注漿量按設計量的1.3~1.5倍控制。

第1次常壓注漿為管外注漿,目的是在鉆孔與鋼錨管之間形成水泥柱,在第2次高壓注漿下水泥柱將被劈裂,裂縫將成為漿液從管內向坡體噴射的通道。第1次注漿管采用直徑20~22 mm的PVC管。

第2次分段高壓劈裂注漿在鋼錨管內進行,漿液通過高壓(一般在1~5 MPa)將預留的2次注漿孔沖開并劈裂第1次注漿體,漿液隨之向四周擴散、滲透,加固鉆孔周圍巖土體,提高其強度。

5)預應力鋼錨管張拉

為減少預應力鋼錨管鎖定損失,提出以下張拉方法:預加10%的拉力(10 kN)→緩慢加至設計拉力的110%(110 kN)→停留10 min→緩慢卸載至設計拉力(100 kN)→鎖定預應力→緩慢卸載完成。張拉過程中應隨時監測預應力損失情況,24 h后當預應力損失超過10%時,可進行補償張拉。

6)封錨

張拉鎖定完成后,若短時間內預應力無巨大損失可進行封錨,封錨采用C25混凝土進行。

5 結語

1)預應力鋼錨管注漿使水泥漿滲透到孔隙比較大的煤系地層邊坡中,提高了煤系地層邊坡的力學性能和預應力鋼錨管的承載力,增強了邊坡自身的穩定性,解決了傳統錨桿由于錨固不利在沿灌漿體與土層結合面處產生破壞而使錨桿失效的問題。

2)預應力鋼錨管通過高壓劈裂注漿,可將土體的裂隙充填、擠密,從而增加滑帶巖土體的強度,減小滑坡推力,提高滑坡穩定性。

3)預應力注漿鋼錨管框架技術不僅是主動防護措施,而且通過高壓注漿在鋼錨管周邊形成類似“樹根狀”的擴體型錨固體,提高了鋼錨管地層錨固力。