污泥陶粒的制備及研究

薛凱旋,林聰,楊翔,楊國良,石力

(鎮江建科建設科技有限公司,江蘇 鎮江 212004)

0 引言

污泥中含有大量的重金屬、病菌、毒性有機質等,已成為影響水質及水域生態的重要因素。目前,污泥的主要處理方法包括填海、土地堆放及填埋等,但這些方法并未在根本上解決污泥的潛在危害。

通過分析污泥的化學組成成分,與其他材料進行混合,達到能夠燒制出陶粒的條件,明確了污泥燒制陶粒的可操作性。利用污泥燒制陶粒,既實現了污泥的無害化處理,又具有巨大的經濟效益。

1 原材料與試驗方法

1.1 原材料

1.1.1 污泥

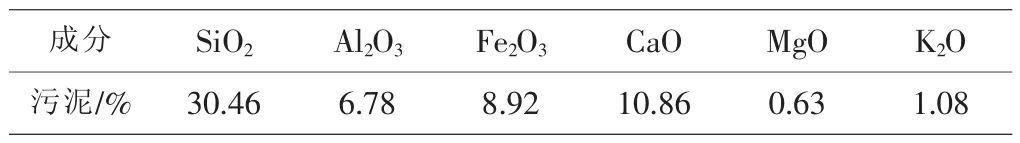

污泥源于鎮江市高姿污水處理廠,含水率為76.7%,化學成分見表1。

表1 污泥化學成分

1.1.2 黃土

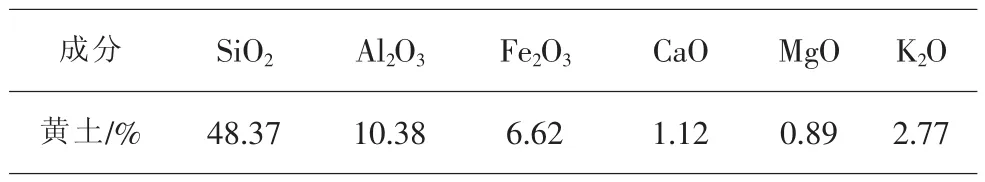

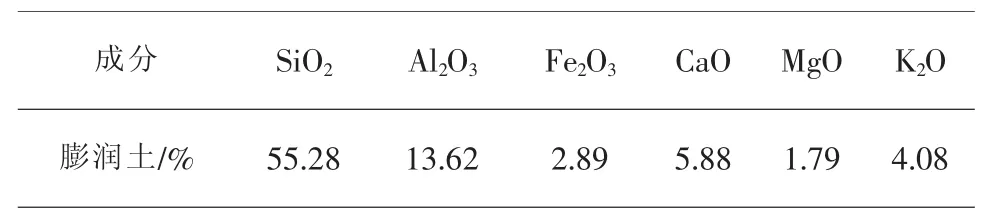

黃土源于公司附近,化學成分見表2。

表2 黃土化學成分

1.1.3 膨潤土

膨潤土為句容天王的膨潤土,化學成分見表3。

表3 膨潤土的化學成分

1.2 試驗方法

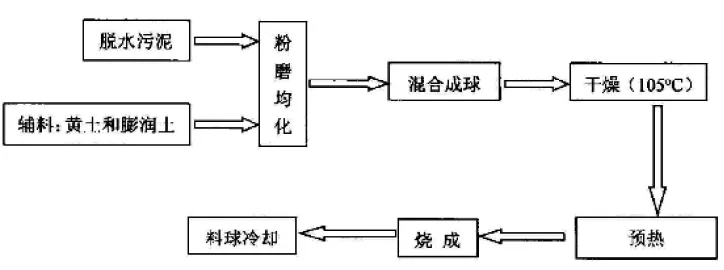

陶粒燒制過程如圖1所示,首先將污泥烘干,按比例與黃土和膨潤土一起粉磨后,將原材料拌合水制成料球,將料球在 (100±5)℃條件下干燥2 h后,放入高溫爐300℃下預熱20 min,再在高溫1 100~1 200℃下焙燒20 min。

圖1 陶粒燒制過程

1.3 試驗配比

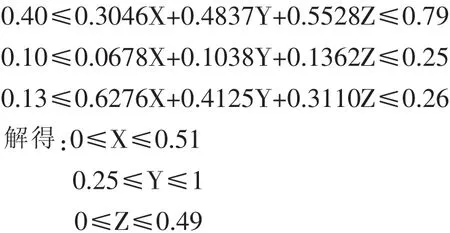

根據相關研究表明,適合燒制優質陶粒的原材料化學成分為:SiO240%~79%;Al2O310%~25%;氧化物溶劑 (K2O+Na2O+MgO+CaO+Fe2O3)13%~26%。設污泥的范圍為X,黃土的范圍為Y,膨潤土的范圍為Z,可列出如下方程式:

得出,燒制污泥陶粒的質量百分比的取值范圍:污泥0%~51%,黃土25%~100%,膨潤土0%~49%。

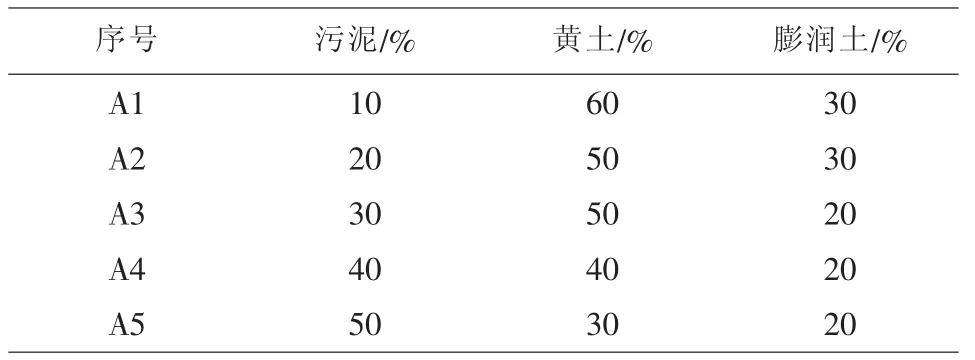

據此制定初步實驗配比如下表4。

表4 實驗配比

燒制方案:烘干溫度105℃,時間2 h;預熱溫度300℃,時間30 min,焙燒溫度1 100~1 200℃,初步方案見表5。

表5 初步方案

2 試驗結果及討論

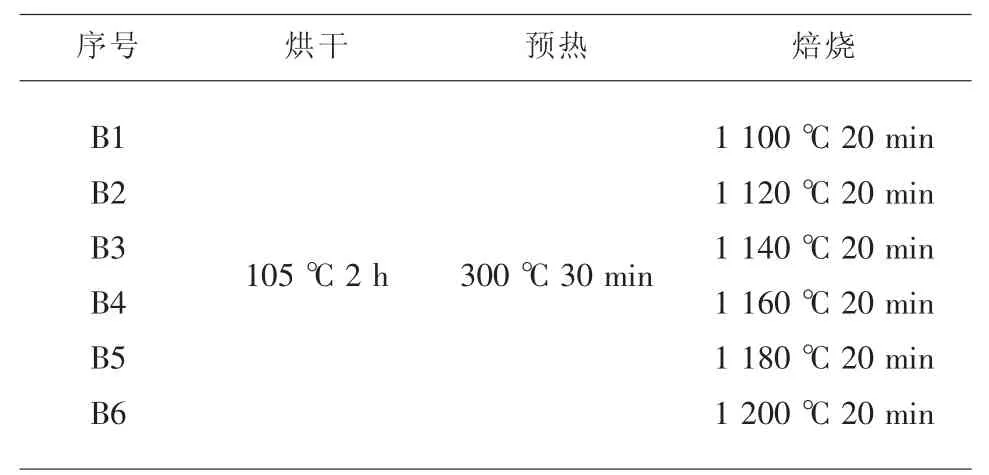

由圖2可以看出堆積密度最大都出現在1100℃,是因為該溫度不能使坯料發生熔融反應,使得陶粒發生膨脹。其中,10%和20%污泥摻量的最小值出現在1 180℃;30%和40%污泥摻量的最小值出現在1 160℃;而50%污泥摻量的最小值出現在1 140℃。堆積密度的大小主要由體積膨脹效果決定,由此可以說明,隨著污泥摻量的增加,最佳膨脹溫度在降低。從整體看來污泥摻量越高,堆積密度越低。

圖2 焙燒溫度對堆積密度的影響

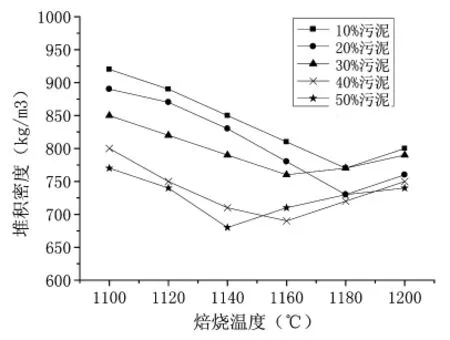

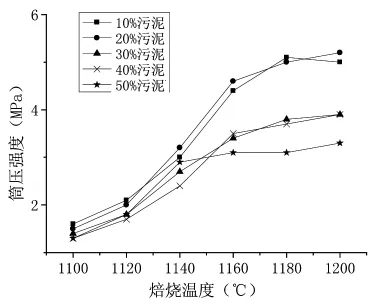

由圖3可以看出除了20%污泥摻量的最高值出現在1 180℃以外,其他筒壓強度隨著焙燒溫度的升高而增加,最高點均出現在1 200℃;50%污泥摻量的陶粒在1 140℃之前增速較快,其他的在1 160℃之前增速較快,隨后增速放緩。30%、40%和50%污泥摻量的陶粒的筒壓強度最大都未超過4.0 MPa,并且,在此條件下他們的堆積密度為740~790 kg/m3,參考輕集料密度等級表,800級的陶粒筒壓強度應超過4.0 MPa,因此無法滿足標準要求。

圖3 焙燒溫度對筒壓強度的影響

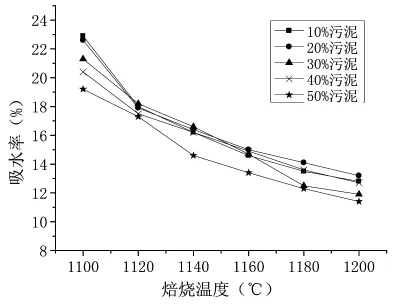

由圖4可以看出,吸水率隨著焙燒溫度的升高呈下降趨勢。

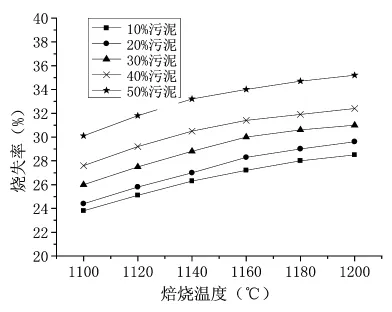

由圖5可以看出燒失率隨著溫度升高而增大,速度先快后慢。污泥摻量越多燒失率越大,這是由于污泥有機質含量多,燒失量大。

圖4 焙燒溫度對吸水率的影響

圖5 焙燒溫度對燒失率的影響

圖6 焙燒時間對陶粒性能的影響

由圖6可以看出:隨著焙燒時間的增加,陶粒的堆積密度先減小后增大,在25 min時達到最小值710 kg/m2;筒壓強度先增大后減小,在25 min時達到最大;吸水率先增大后減小,在30 min時達到最小;燒失率持續增大,速度先快后慢。

綜上所述,可以得出比較適合本試驗燒制陶粒的配比為:20%污泥+30%膨潤土+50%黃土;焙燒溫度為1 180℃,時間25 min。

3 結論

(1)燒制污泥陶粒的質量百分比的取值范圍:污泥0%~51%,黃土25%~100%,膨潤土0%~51%。

(2)試驗表明,1 100℃不能很好的使坯料發生熔融反應,使得陶粒發生理想的膨脹。隨著污泥摻量的增加,最佳膨脹溫度在降低。從整體看,污泥摻量越高,堆積密度越低。

(3)試驗表明30%、40%和50%污泥摻量的陶粒的筒壓強度最大都未超過4.0 MPa,在此條件下他們的堆積密度為740~790 kg/m3,參考輕集料密度等級表,800級的陶粒筒壓強度應超過4.0 MPa,因此無法滿足標準要求。

(4)吸水率隨著焙燒溫度的升高呈下降趨勢。

(5)燒失率隨著溫度升高而增大,速度先快后慢。污泥摻量越多燒失率越大,這是由于污泥有機質含量多,燒失量大。

(6)得出比較適合本試驗燒制陶粒的配比為:20%污泥+30%膨潤土+50%黃土;預熱105℃,2 h;預熱300℃,30 min;焙燒溫度為1 180℃,時間25 min。