疲勞試驗機動態校準裝置的研制與實驗研究*

劉玫玲,駱 昕,陳洪芳*,李士帥

(1.北京工業大學 機電學院,北京 100124;2.北京市計量檢測科學研究院,北京 100029)

0 引 言

疲勞試驗機是測量試件疲勞極限和疲勞壽命等性能指標的材料試驗機,與產品質量、工程質量和人身安全密切相關[1]。目前國內外對于疲勞試驗機動態校準裝置的研究基本都是基于ASTM E466-2007,ISO1099:2006、GB/T3075-2008以及HB5287-1996等規程,規范中對標準測力裝置的靜態、動態性能的測量方法和性能指標都有明確的規定[2]。1998年,KUMME R[3]對力傳感器動態標定比較方法進行了研究并指出:補償動態力誤差的傳感器需同時具有力值測量模塊和振動或加速度測量模塊;2004年,德國物理技術研究院(PTB)運動學研究部門研制出了絕對法瞬態沖擊力、正弦力校準系統[4];英國國家物理實驗室(NPL)則使用比較法構建了動態力測量系統,將待測數據與標準測力計所得數進行了比較,判定動態性能指標;2009年,FUIJI Y[5]研究了沖擊力、循環力及階躍力下的動態校準方法,完善了動態力補償理論。

目前,國內僅有北京長城計量測試技術研究所具備成熟的絕對動態力校準裝置,并與德國PTB完成了正弦力雙邊比對,技術水平相當。目前在國內普遍存在只對疲勞機靜態力值進行校準,而在對試樣的疲勞特性測量中使用動態力值的現實問題,存在需要改進的地方。

本文將研制高準確度的疲勞試驗機動態校準裝置,并在此基礎上進一步研究其靜態、動態特性。按照目前國內外通用的絕對法測量原理,基于LabVIEW,設計疲勞試驗機動態校準系統,以完成力學信號的實時采集、傳輸、轉換與分析。

1 檢測與校準原理

1.1 靜態檢測、校準原理

使用標準力法檢測測力儀靜態性能,在力標準機上分別對力傳感器進行拉、壓兩個方向的校準;對動態校準裝置的進回程差、示值誤差、內插誤差各與標準范圍進行比對,判定裝置靜態準確度等級。

1.2 動態檢測、校準原理

對振動加速度進行動態測量。將待測傳感器固定在標準振動平臺上,作動器帶動平臺進行額定幅值與頻率的純正弦運動,分析加速度計的時域、頻域指標[6]。

校準裝置動態特性和慣性力的存在是產生結果不確定度的主要分量[7]。當動態力誤差超出允許范圍時,需要進行修正。在ASTM E467-08(R2014)[8]和文獻[9]中,分析并給出了慣性負荷修正公式,使用加速度計法計算慣性力影響量為:

(1)

式中:W—慣性重物的重量;g—重力加速度;α—慣性重物的加速度,使用顯示的最大加速度。

由式(1)可得:為減小動態慣性力影響量,應盡量減小等效慣性重物質量[10]。

在純正弦運動過程中,以向上振動階段為例,傳感器受力情況如圖1所示。

圖1 純正運動中傳感器受力情況

結合公式(1)可得傳感器動態平衡方程為:

(2)

式中:α—加速度計所測加速度大小;F1—應變式力傳感器所測受力大,振動臺振動過程中實際施加的力值F為兩者之和,向下振動時同理。

通過上述方法,在純正弦運動中實現了慣性力補償。

2 裝置研制

2.1 硬件設計

系統采用模塊化設計,由于實心圓柱式力傳感器的動態特性最優[11],所以使用德國GTM DR-F系列力傳感器,可對兆牛范圍內的加速度力補償進行準確測量。

應變式力傳感器和加速度計信號由傳感器采集至NI模塊,再經DAQ嵌入式平臺輸入LabVIEW軟件對數據進行分析,將結果顯示在屏幕上,其中各項參數也可由上位機更改。

2.2 軟件設計

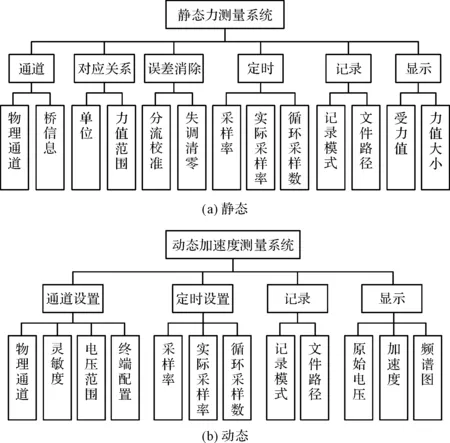

軟件由靜態力測量和動態加速度測量兩個模塊組成,子模塊分類及其作用如圖2所示。

圖2 上位機靜、動態力測量軟件結構

該系統具有參數輸入、對應關系設置、定時設置、記錄設置、顯示設計等結構,以滿足不同的情況需要。NI模塊將傳感器接收到的力值和加速度信號傳輸到上位機進行對比分析與顯示;上位機數據處理軟件由LabVIEW編程,實現電壓信號多種算法對比分析、圖像化顯示及數據備案保存作用。

3 校準裝置實驗研究及結果分析

3.1 靜態特性校準

由于每個傳感器的靈敏度和說明書給定值有所偏差,在正式使用之前,需對其靈敏度進行校準。使用負荷為按照JJG 632-2005《動態力傳感器檢定規程》[12]與JJG144-2007《標準測力儀檢定規程》[13]所規定的5點測量法,在50 kN力標準機上分別對待測傳感器施加5 kN、10 kN、20 kN、30 kN、50 kN壓力。

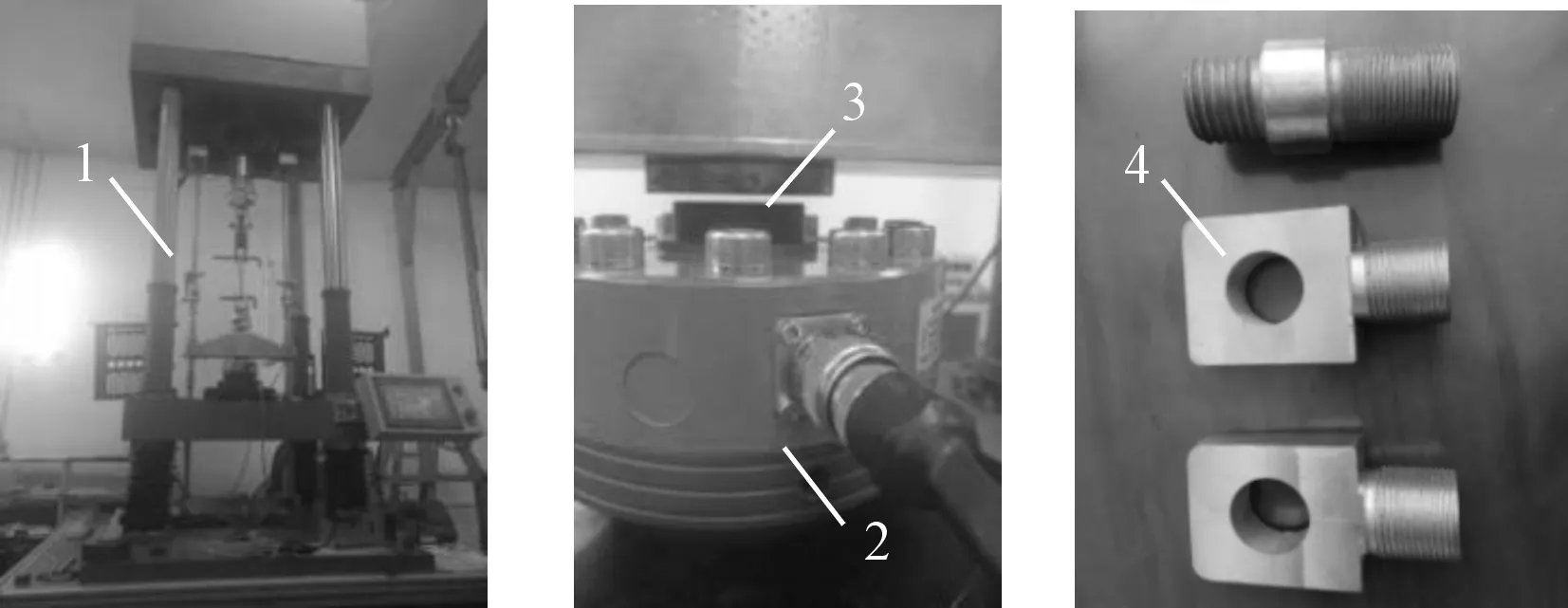

靜態特性校準實驗裝置如圖3所示。

圖3 靜態特性校準實驗裝置1—力標準機;2—DR-F系列傳感器;3—壓塊;4—拉力鉤

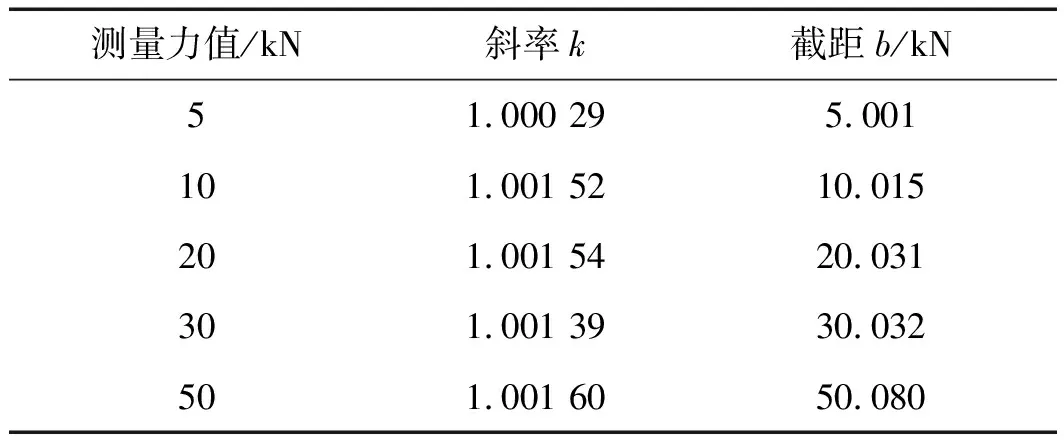

本研究使用Grapher軟件進行多點修正,修正后的直線參數如表1所示。

表1 多點修正直線參數

由表1結果可得:斜率K平均值1.001,截距與所測負荷的商的平均值為1.001,以上兩項的和為傳感器標準靈敏度2.002 mV/V,靜態靈敏度為0.04 mV/kN。

本研究使用修正后的傳感器標準靈敏度重復拉、壓實驗,記錄校準裝置輸出的數據。

按照《標準測力儀檢定規程》中所示方法計算重復性、示值誤差、進回程差,結果如表2所示。

由表2數據可得:疲勞試驗機動態校準裝置滿足0.3級標準測力儀的技術指標,符合《標準測力儀檢定規程》要求。

表2 不同負荷下力校準試驗結果

3.2 動態特性校準

依據文獻[14]中的實驗方法,本研究將疲勞試驗機動態校準裝置中的傳感器置于標準電動振動平面上,標準振動平臺帶動傳感器做固定加速度值與振動頻率的純正弦運動。利用采集卡對傳感器信號進行連續采集,并與施加激勵對比。

通過對比校準裝置輸出信號和標準量之間的對應關系,判定疲勞試驗機動態校準裝置是否能夠準確測量出振動信號的特性。

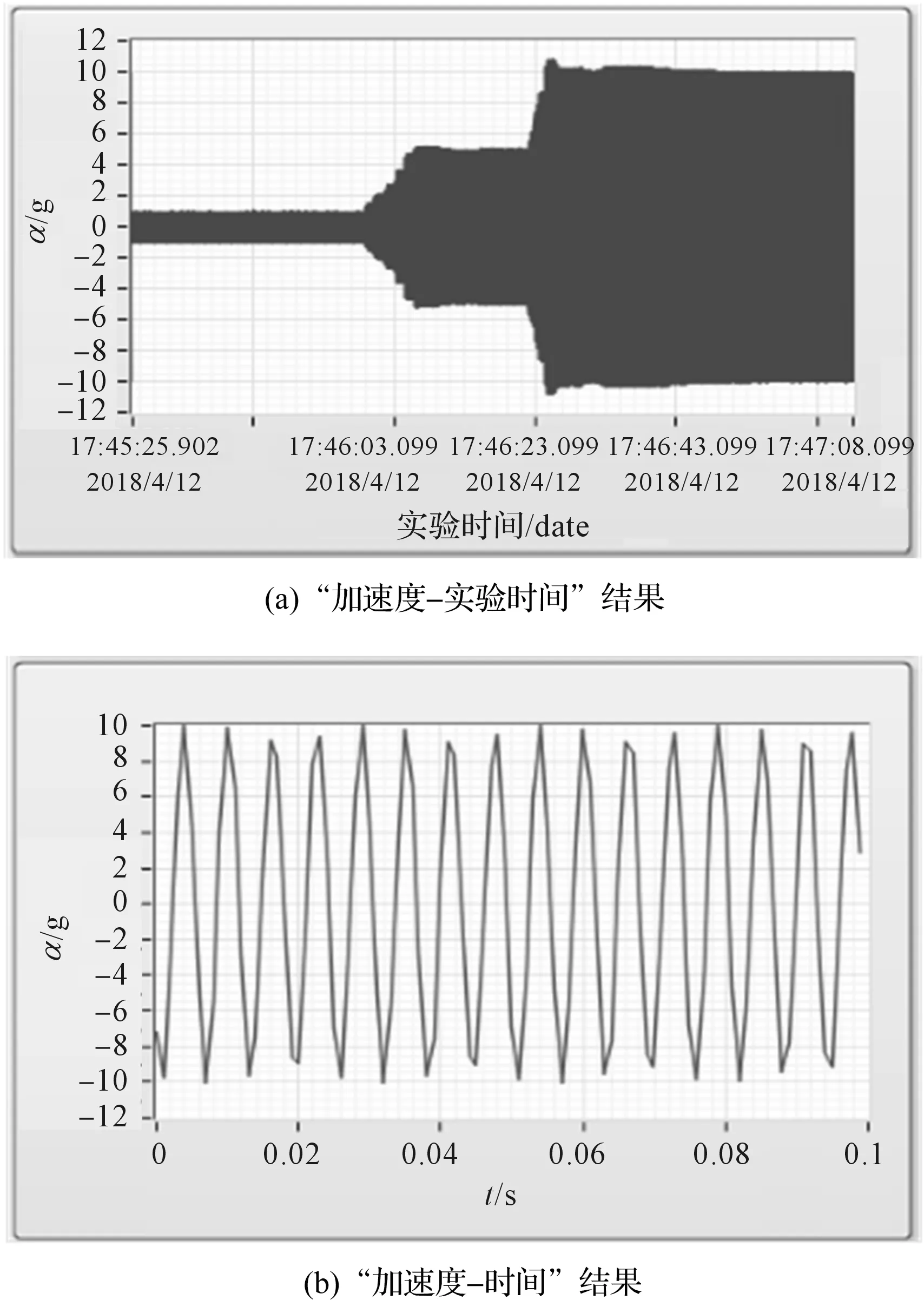

施加加速度大小為10 g,振動頻率為160 Hz的激勵時,動態振動實驗結果如圖4所示。

圖4 動態振動實驗結果

實驗結果顯示:在施加加速度為10 g,施加頻率為160 Hz的情況下,實測加速度大小為10.04 g,在0.1 s內有16個完整周期,實測頻率為160 Hz。

由此可得:在試驗機工作頻率范圍內,疲勞試驗機動態校準裝置的頻率響應的變化不超過±0.1 dB(±1%),符合JJG 556-2011《軸向加荷疲勞試驗機檢定規程》[15]要求,測量結果真實可信。

4 結束語

本文設計了一種基于LabVIEW的疲勞試驗機動態校準裝置,它能現場采集和實時處理力學信號,并通過上位機實時顯示信號分析結果,并保存信號處理的結果;此外,針對這套裝置的靜態特性和動態特性進行了校準研究,并通過加速度計法補償慣性負荷,減小慣性力誤差,提高系統測量準確度。

測試實驗表明:該實時處理能力強,界面顯示清晰直觀,能夠定性的分析疲勞試驗機的動態特性,系統采集精度高,主要技術指標達到國際先進水平;對疲勞試驗機工作狀態的診斷有實際指導意義,具有工程應用價值。