某大口徑機槍內膛損傷對彈頭擠進過程的影響研究

沈超, 周克棟, 陸野, 喬自平

(1.南京理工大學 機械工程學院, 江蘇 南京 210094;2.中國兵器工業第208研究所, 北京 102202)

0 引言

機槍連發射擊過程中,槍管受到較高頻率的火藥燃氣瞬態熱作用、化學作用、機械摩擦作用(包括彈頭和火藥燃氣中的固相顆粒)以及膛壓作用,槍管內膛會出現諸如裂紋、燒蝕坑等損傷。大量試驗顯示,即使在槍管內壁鍍上一層甚至多層耐高溫、耐腐蝕和耐磨損的鉻層以保護槍管基體材料,鉻層仍會在射擊壽命試驗的前期就出現裂紋,并隨著射擊過程的進行,裂紋不斷加深加寬,并出現剝落,基體在失去鉻層保護之后便會快速燒蝕磨損,導致槍管壽終。壽命試驗表明,大口徑機槍的壽終常表現為橢圓彈孔率的超標,而坡膛的結構損傷是造成槍管產生橢圓彈孔的根本原因[1],彈頭擠進過程是一個具有高瞬態、高溫強沖擊、高速摩擦、大變形等特點的瞬態動力學過程[2],內膛損傷導致的內膛結構及尺寸的細微變化都會對彈頭擠進過程的受力及運動姿態產生較大影響,進而影響整個內彈道過程。

近年來,國內外多位學者對彈- 槍耦合過程及彈槍耦合退化內彈道進行了研究,并取得了一些成果。文獻[3-5]對槍管有無磨損下的內彈道過程進行了理論研究,但均未涉及擠進過程的大變形塑性力學及彈頭材料的損傷失效。文獻[6]對火炮身管失效機理進行了研究并提出了基于火炮身管外壁面應變變化量預測身管壽命的方法。文獻[7]建立了考慮彈頭塑性大變形及斷裂失效的彈帶擠進身管坡膛的有限元模型,研究了擠進過程中彈帶塑性變形流動及彈帶的斷裂失效模式。文獻[8]對某狙擊步槍的彈- 槍耦合作用過程進行了研究,建立了彈- 槍相互作用數值計算模型,針對彈- 槍結構參數變化對彈頭膛內運動過程的影響進行了分析。文獻[9]基于試驗獲得了火炮不同壽命階段內膛的燒蝕磨損情況,并建立理論模型研究了由于內膛燒蝕磨損而引起的火炮彈道壽命變化情況。文獻[10-11]建立了磨損內膛的彈- 炮耦合模型,采用參數化方法對身管內膛進行建模,分析了火炮內彈道膛壓和彈丸初速隨內膛損傷的退化過程。

以上對彈- 炮、彈- 槍耦合作用的研究中,身管內膛損傷的表現形式主要局限在內膛的磨損量上,不論是以磨損最大處磨損量(文獻[9]中稱該處為磨損特征點)代替整個內膛的磨損量,抑或是對身管分段建模,考慮身管不同截面處磨損量的差異,均只考慮了內膛磨損對彈- 槍耦合過程的影響,并不能反映身管真實的內膛損傷形式(如裂紋、燒蝕坑、鉻層剝落及磨損等),且未對內膛損傷對彈頭內彈道過程運動姿態、彈頭表面形貌等的影響進行深入研究,不能解釋壽終身管在彈頭初速未出現明顯下降情況下精度就已不滿足指標要求的現象。

為分析某大口徑機槍真實內膛損傷情況下,不同壽命階段槍管內膛損傷對彈頭擠進過程的影響,本文基于槍管壽命試驗獲得的不同壽命階段槍管內膛的損傷數據,建立了各階段損傷槍管內膛的三維模型并對其進行了精確的網格劃分。采用有限元分析軟件Abaqus建立了擠進過程的熱力耦合有限元分析模型,考慮內膛損傷導致的彈后空間變大,并通過編寫彈底壓力推力子程序(VUAMP)實現了內彈道方程組和彈頭擠進過程的耦合求解。研究并得到了槍管在4個壽命階段、不同的內膛損傷對彈頭擠進過程中擠進阻力、運動姿態及被甲表面刻痕形成的影響規律。

1 擠進過程有限元模型的建立

1.1 基本假設

1) 彈頭各部分材料為各向同性材料,比熱容、導熱系數等熱物理性能參數隨溫度變化而變化;

2) 忽略槍管變形,假設槍管為剛體;彈頭材料考慮塑性變形和損傷失效,其屈服強度服從Mises屈服準則;

3) 不考慮槍管后坐,忽略彈頭前端空氣對彈頭運動的影響;

4) 不考慮彈頭對流換熱和輻射放熱。

1.2 有限元網格

1.2.1 槍管與彈頭有限元網格

在基于試驗獲得的內膛損傷數據基礎上建立彈- 槍三維模型如圖1所示。內膛部分由彈膛、坡膛及線膛組成,彈頭由銅被甲、鉛套、鋼芯及頭部填充物組成,初始狀態下彈頭和坡膛間有一定的間隙,彈頭走過一段自由行程后,弧形部與坡膛接觸開始擠進過程。

對槍管和彈頭進行必要的簡化后利用Hyper-Mesh軟件對槍管和彈頭進行六面體網格劃分,如圖2所示。槍管及彈頭均采用C3D8RT三維八節點熱力耦合單點積分單元,由于要準確地還原內膛損傷,必須對損傷處網格進行加密,導致局部很小的網格尺寸,若采用顯式算法求解動力學方程,其穩定時間步長也會很小,因此為了節約計算成本,對含內膛損傷的槍管進行網格劃分后,將槍管設定為剛體,并固定在空間一定位置處。對彈頭圓柱部網格進行局部細化,多次計算結果表明圓柱部網格尺寸為0.1 mm時,可以在不降低計算精度的前提下縮短計算時間,最終彈頭總網格數為463 175個。

1.2.2 材料模型

被甲在擠進線膛過程中出現高應變率、材料溫度升高、熱軟化、應變強化等一系列復雜的非線性力學形態,故本文對有較大塑性變形的被甲和鉛套材料采用能描述材料熱黏性行為的Johnson-Cook本構模型[12]:

(1)

材料有塑性變形時,以等效塑性臨界應變εf作為損傷的判活依據:

(2)

式中:D1~D5為材料斷裂失效參數;σ*為應力三軸度。

采用線性損傷演化規律描述材料剛度下降,材料累積損傷參數為

(3)

式中:D為材料內單元的損傷值,當單元損傷值D=1時,單元失效失去承載能力并從仿真中刪除;Δε為等效塑性應變變化量。

1.2.3 接觸算法及邊界條件

彈頭被甲與槍管內膛間的接觸設定為基于罰函數法的通用接觸,基于文獻[13]中所述,對于高速、高壓擠進過程,動摩擦系數應不大于0.02,本文取動摩擦系數為0.01. 彈頭底部加以壓力載荷pd,載荷值來自于內彈道方程的計算,并由推力子程序VUAMP施加于彈尾。邊界條件為槍管和彈殼的全自由度約束。

1.3 熱力耦合模型

文獻[11,14]研究發現,由于溫度升高引起的彈頭被甲材料變軟導致的彈頭內彈道性能(擠進阻力、膛壓、彈頭初速等)的變化不可忽略。因此本文建立的有限元分析模型為考慮彈頭被甲材料塑性變形熱Qε及被甲與槍管內膛間摩擦生熱Qf導致的被甲材料溫度改變的熱力耦合模型,二者引起的溫度改變量分別為Tε、Tf. 由摩擦熱和塑性變形熱引起的溫度改變如下:

(4)

式中:ρj和cj分別為被甲材料的密度和比熱容;σj和εj分別為被甲的應力和塑性應變;β為塑性熱轉化系數,一般為0.85~0.95,本文取β=0.9.

熱量由彈頭表面向內傳導,采用三維非穩態、變物性熱傳導微分方程:

(5)

式中:T為彈帶材料溫度;kX、kY、kZ分別為3個方向的熱傳導系數;Q為內熱源,一般指塑性熱。

2 含內膛損傷槍管有限元模型的建模方法

槍管內膛損傷的主要形式有:裂紋、燒蝕坑、鍍層剝落及內膛表面磨損。其中:內膛表面磨損會使槍管對彈頭的導向及導轉作用減小,使得彈頭在內彈道過程中擾動增大,導轉力減小;裂紋、燒蝕坑等一方面會對彈頭擠進及沿膛運動的穩定性產生不利影響,另一方面也會影響彈頭嵌入膛線過程中被甲表面刻痕的形貌,嚴重時甚至會劃傷被甲材料,破壞其表面完整性,導致彈頭氣動性能發生改變。在上述因素的綜合影響下,隨著射彈量的增加彈頭出膛口時的初始擾動及氣動性能均與從新槍管中射出的彈頭狀態有較大差異,最終導致了槍管壽終。

針對某大口徑機槍進行的大量壽命試驗表明:槍管內膛損傷的形式及分布規律隨射彈數的增加表現出極大的規律性[1],這為使用數值方法模擬不同壽命階段槍管的擠進乃至整個內彈道過程提供了依據。

通過對槍管內膛直徑進行測量,獲得了4支不同射彈量的槍管陽線直徑沿槍管軸向分布情況如圖3所示。射擊試驗中通過內窺觀測得到的槍管坡膛處損傷主要有裂紋、燒蝕坑及鉻層剝落,4支槍管坡膛處損傷形式相同,區別在于損傷的嚴重程度及分布位置有所不同。以射彈量800發的槍管為例,其坡膛處損傷情況內窺圖如圖4所示,對圖4中3種主要的內膛損傷形式分別劃分網格如圖5所示(圖5同時也是射彈數800發槍管的網格劃分圖)。

以射彈數800發(壽命前期)的槍管為例,分析其有限元模型的建模方法:首先根據圖3中試驗測得的槍管內膛直徑數據建立其三維模型并劃分網格;然后根據由試驗獲得的坡膛部位內窺照片及視頻所得到的坡膛段損傷分布規律及嚴重程度在內膛預置不同數量及分布位置的損傷,即可建立該壽命階段含內膛損傷槍管的有限元模型。由于不同射彈量的槍管坡膛處損傷形式相同,因此同理可以由圖3中其他壽命階段槍管內膛陽線直徑沿軸向分布情況,結合已由試驗獲得對應射彈量下的內膛形貌特征,建立其他各壽命階段的槍管有限元模型。

3 內彈道過程耦合計算

本文采用VUAMP子程序的方法,將內彈道方程的求解和彈頭運動過程耦合,能夠更好地獲得內膛有損傷時彈后的膛壓數據,提高計算結果的準確度。實現過程如下:使用Fortran語言編寫內彈道方程的VUAMP子程序,子程序根據t時刻的火藥已燃相對厚度zt等內彈道參數計算得到該時刻彈底壓力pd,t,并將彈底壓力傳入有限元軟件中,彈頭在pd,t作用下沿膛線向前運動,Δt時間后有限元軟件將t+Δt時刻的彈頭運動相關參數傳回VUAMP子程序,由子程序計算得到此時的彈底壓力pd,t+Δt并再次傳入有限元軟件,對彈頭運動參數進行求解。如此往復循環直至彈頭出膛。

3.1 基本假設

內彈道方程組滿足以下基本假設:

1)火藥燃燒服從幾何燃燒定律;

2)火藥燃燒在平均壓力條件下進行;

3)火藥燃燒速度與壓力呈指數關系;

4)火藥燃燒期間和燃燒結束后,火藥燃燒生成物始終保持不變,即把火藥力f和火藥氣體余容α當作常量處理。

3.2 內膛磨損導致彈后空間增加的計算

槍管內膛有損傷后,彈后空間會比初始槍管有所增加,并隨著彈頭沿槍管軸線向前運動,彈后空間的增加量也在不斷增加。在彈頭運動dt時間內,彈頭向前運動ds距離,t時刻時彈尾位置處槍管內膛截面積增加量為ΔS,故彈后空間增加量可以表示為

dV=ΔSds,

積分得到:

(6)

式中:ΔV為彈后空間增加量;N、K、ΔR分別為膛線條數、陽線角度系數、陽線半徑增量[11]。

由于陰線磨損量較小且不易測量,以及由裂紋、燒蝕坑等引起的彈后空間變化很小,本文僅考慮由于陽線磨損導致彈后空間的增大。使用復合辛普森公式求解該積分項以便于編程計算,并將結果加入內彈道方程的彈后空間項中。

3.3 內彈道方程組

對經典內彈道方程組進行改寫,考慮擠進過程及由于內膛損傷導致彈后藥室容積的增加,并將次要功系數具體為各項能量的形式,同時為便于使用FORTRAN編程,將內彈道方程寫為1個主要方程和4個輔助方程的形式,采用4階龍格- 庫塔法求解(7)式中的主要方程得到火藥已燃相對厚度z,然后由輔助方程(8)式計算得到膛內平均壓力p,根據文獻[15]中彈底壓力與膛內平均壓力的轉換公式,計算得到彈底壓力pd.

(7)

式中:u1、e1、n1分別為火藥燃燒速度系數、火藥弧厚及燃速指數;ω為裝藥量;mb、S分別為彈質量和無損傷線膛的截面積;ψ為火藥已燃百分比;θ為熱力指數;v為彈頭速度;s、Lψ分別為彈頭軸向行程、藥室容積縮徑長;Eq為擠進過程中的總次要功。

輔助方程:

(8)

式中:χ、λ、μ為火藥形狀特征量;Er、Ef、Eε、Em分別為擠進過程中的彈頭旋轉動能、摩擦耗散能、彈塑性應變能及火藥氣體運動功。

綜上所述,擠進過程內彈道方程和有限元程序的耦合計算流程設計如圖6所示。

4 有限元模型驗證及結果分析

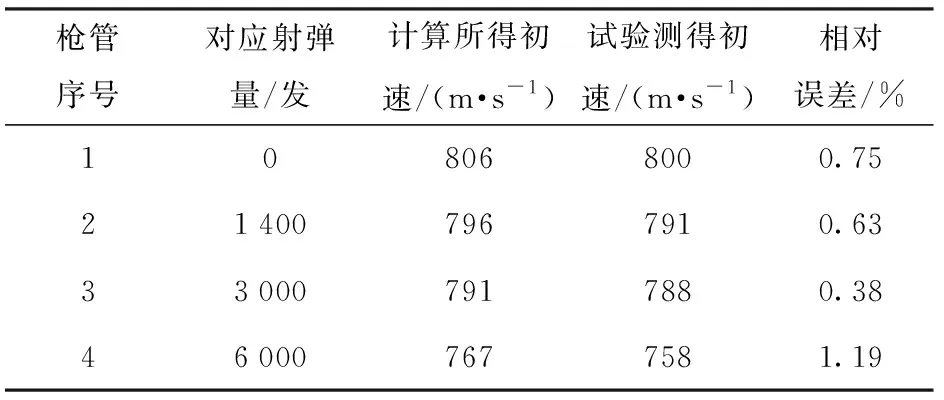

本文對某大口徑機槍射彈數分別為0發(無損傷)、1 400發、3 000發、6 000發(壽終)的槍管建立了上述彈- 槍耦合有限元模型,對彈頭擠進含內膛損傷槍管的過程進行了分析。為便于敘述,將射彈量0發、1 400發、3 000發、6 000發的槍管分別編號為1號、2號、3號、4號槍管。

4.1 模型驗證

為了驗證所構建有限元模型的準確性,本文將4支槍管彈- 槍耦合模型的內彈道計算結果和試驗結果進行了對比。對于無損傷槍管,有限元模型計算得到的內彈道過程最高膛壓為328 MPa、彈頭出膛口時速度為806 m/s、擠進阻力最大值為10 954 N,與試驗測得的最高膛壓平均值320 MPa相比升高了2.5%、與平均實測初速800 m/s相比升高了0.75%,與靜態擠進試驗測得最大擠進阻力12 000 N相比降低了8.7%,其中擠進阻力降低較多是因為高速高壓動態擠進過程的摩擦系數比靜態擠進試驗低[13]。此外,還將理論計算得到的4支槍管彈頭初速與試驗值進行了對比,如表1所示。從表1可以看出,各槍管發射彈頭初速的計算值與試驗值誤差較小。綜上所述,本文建立的彈- 槍耦合有限元計算模型是合理與準確的。

表1 彈頭初速對比

4.2 內膛損傷對彈頭被甲表面形貌的影響

彈頭表面形貌和運動姿態綜合影響了彈頭外彈道性能,決定了武器射擊精度,對擠進過程,尤其是槍管內膛不同程度損傷形貌下的擠進過程進行分析,可以從根源上分析武器精度不達標而壽終的機理。

由裝配條件及彈- 槍結構可知,整個擠進過程對應的彈頭軸向行程s為5~50 mm,圖7~圖9所示分別為彈頭被甲擠進4支槍管過程中對應彈頭軸向行程分別為10 mm、30 mm、50 mm時彈頭圓柱部的von Mises應力云圖(右側為彈頭頭部),也同時可以間接反映被甲的變形狀態。圖7對應彈頭擠進的初期(被甲剛開始嵌入膛線),從中可以看出隨著槍管內膛磨損量的增加,相同軸向位移時彈頭表面刻痕不斷變淺,即彈頭擠進起始位置向槍管口部方向移動,導致了擠進前彈頭自由運動行程(彈頭初始位置到初始擠進位置之間的軸向距離)增加。自由行程的增加會使彈頭在脫離彈殼后缺少軸向定位,彈頭運動的不確定性增大,彈頭擾動增大,對彈頭擠進過程中的運動姿態及表面形貌的規則性及完整性均會產生不利影響。圖8、圖9分別為彈頭剛全部嵌入坡膛膛線以及彈頭完全嵌入全深線膛的時刻,從圖8(a)、圖9(a)可以看出,彈頭擠進無損傷槍管時,其表面刻痕的對稱性及表面的完整性保持得較好,表現為除規則由陽線形成的刻槽外,其他位置無不規則刻痕形成,且導轉側與非導轉側處刻痕寬度、深度也基本相同,以及彈頭所受應力值及應力的軸向梯度也較小。隨著內膛損傷的不斷發展,陽線高度及寬度隨著磨損及鉻層的剝落不斷減小,使得被甲表面刻槽的寬度、深度及長度都在不斷減小,如表2所示,這會使得彈頭所受導轉力及轉速隨損傷的發展而不斷降低,不利于彈頭飛行穩定。

類別無損傷槍管射彈數1400發射彈數3000發射彈數6000發刻槽寬度/mm2.031.991.921.71刻槽深度/mm0.1690.1570.1150.052刻槽長度/mm28.0327.5727.0526.61

此外,由于陽線導轉側損傷程度較非導轉側更為嚴重,使得彈頭在這兩個位置處刻槽的形狀隨射彈數增加表現出明顯的非對稱性,如圖9(b)、圖9(c)、圖9(d)所示。結合圖9(b)、圖9(c)可以看出:陽線表面不規則的鉻層剝落及燒蝕坑會使得被甲刻槽的中間出現不規則的刻痕,并隨著損傷的擴展而擴展;而在槍管壽命末期,由于陽線表面鉻層已經基本全部剝落,陽線表面被磨損得比較規則,被甲的刻槽中間反而不會出現明顯的不規則刻痕,如圖9(d)所示。

4.3 內膛損傷對彈頭擠進過程運動姿態的影響

除彈頭表面形貌外,內膛損傷也會對彈頭擠進過程的運動姿態產生較大影響,如彈頭質心在垂直槍管軸線平面內的擺動位移、彈頭軸線與槍管軸線之間的夾角(擺動角)等。彈頭擠進4根槍管過程質心在垂直槍管軸線平面內的豎直和水平偏移量如圖10所示。

從圖10可以看出:擠進初始階段,對應圖10中Ⅰ區,彈頭運動完自由行程剛開始擠進,此階段由于彈頭運動缺少約束且沖擊較大,彈頭擠進4支槍管時質心偏移量均較大,隨著彈頭在槍管約束下逐漸歸正,質心偏移量均在逐漸減小,槍管內膛損傷越嚴重,彈頭完全歸正所需的彈頭軸向行程越長;Ⅱ區為平穩擠進階段,此階段彈頭已大部分擠進膛線,彈頭運動較平穩,對比4條曲線的質心偏移量可以明顯發現,隨著槍管內膛損傷的擴展,彈頭質心在垂直槍管軸線平面內的偏移量呈明顯的增加趨勢,彈頭完全擠進膛線時,2號~4號槍管對應的質心總偏移量,即圖10中擠進終了時刻(對應曲線終點位置)彈頭質心在豎直方向和水平方向偏移量的矢量和,分別為1號槍管對應總偏移量的2.90倍、3.01倍、3.61倍,內膛損傷對彈頭質心運動姿態的影響十分嚴重。

槍管內膛損傷也會對彈頭軸線與槍管軸線的夾角(即擺動角)產生較大影響,而彈頭出膛口后的擺動角和彈頭表面形貌綜合影響了彈頭外彈道過程的氣動參數,是影響彈頭飛行穩定性和自動武器精度的決定性因素。本文在彈頭質心建立局部坐標系,并在質心局部坐標系和地面坐標系之間建立無自由度約束的連接器,獲得了彈頭擠進4支槍管過程中彈頭軸線與槍管軸線的夾角隨彈頭擠進過程的變化情況,并將其分解到過槍管軸線的豎直平面和水平平面內,分別對應為鉛垂擺動角與側向擺動角,如圖11所示。從圖11中可以看出:在擠進的初始階段,彈頭由于剛嵌入膛線,存在著動態沖擊并且缺少內膛的有效約束,兩個方向的擺動角均較大;隨著彈頭不斷向前擠進,擺動角呈下降趨勢,且內膛損傷越嚴重的槍管,彈頭擺動角下降得越慢。在擠進的中后期,彈頭運動趨于平穩,擺動角均較小,且隨著槍管射彈數的增加,兩個方向擺動角均呈增加的趨勢。與圖10不同的是,圖11中Ⅲ區對應的擠進末期內,4支槍管的擺動角均較之前開始增加,這是因為在擠進末期,彈頭已經絕大部分完成了擠進并開始了沿線膛運動過程,彈頭所受軸向阻力迅速下降,彈頭軸向速度及轉速開始快速上升,使得彈頭軸向運動的擺動量增大,這與文獻[8]中對內彈道時期彈頭擺動角變化規律的研究結果是一致的。

4.4 內膛損傷對彈頭擠進阻力的影響

(9)

圖12為彈頭擠進4支槍管過程的擠進阻力隨彈頭軸向位移的曲線,彈頭擠進每支槍管的最大擠進阻力及此時對應的彈頭軸向位移列于表3中。結合圖12及表3可以發現:擠進阻力的峰值出現在彈頭完全擠進全深膛線之前,這是因為隨著彈頭被甲不斷擠進膛線,被甲塑性變形量不斷增大,擠進阻力迅速上升,在塑性變形量最大時擠進阻力達到峰值,此后隨著塑性變形量的減小而降低,其變化規律與文獻[7]關于擠進阻力的變化規律研究結果相符;彈頭擠進過程擠進阻力隨槍管射彈數增加而不斷下降,且擠進阻力達到峰值時彈頭軸向位移在不斷增加,這是因為隨著射彈數的增加,內膛磨損不斷加重及坡膛處鉻層逐漸剝落均導致了坡膛陰陽線直徑的擴大,使得被甲材料完全嵌入膛線時的塑性變形量降低,達到相同塑性變形量時的彈頭軸向位移增加,這與文獻[16]中不同坡膛角下的擠進阻力變化規律相似。

5 結論

本文針對大口徑槍械槍管壽命較短這一嚴重問題,在試驗基礎上建立了彈頭擠進不同射彈數槍管的數值分析模型,研究了內膛損傷對彈頭表面形貌及運動姿態等的影響規律,得出以下結論:

1)內膛損傷會顯著影響彈頭表面形貌及運動姿態等與外彈道性能緊密相關的參數,彈頭內彈道過程擾動增加,彈頭所受導轉力和轉速下降以及氣動力參數發生改變等是導致彈頭外彈道飛行穩定性降低,橫彈孔率上升,進而導致槍管壽終的主要原因。

2)彈頭擠進無損傷槍管時,其表面刻痕的對稱性及表面的完整性保持得較好,表現為除規則由陽線形成的刻槽外,其他位置無不規則刻痕形成,且導轉側與非導轉側處刻痕寬度、深度也基本相同,彈頭所受應力值及應力軸向梯度也較小。

3)隨著槍管射彈數增加,彈頭擠進后表面形貌的改變明顯,表現為被甲表面刻槽的寬度、深度及長度在不斷減小;導轉側與非導轉側刻槽的形狀呈明顯的非對稱性;被甲表面除陽線形成的刻槽外還出現了不規則分布的刻痕。

4)彈頭擠進過程質心的非軸向位移及彈頭擺動角隨著擠進過程彈頭的歸正而逐漸減小;隨著射彈數增加,擠進過程彈頭歸正所需要的彈頭軸向行程以及歸正后的非軸向位移量、擺動角等都在增加。

5)隨著槍管射彈數增加,擠進過程擠進阻力不斷下降,且擠進阻力達到峰值時彈頭軸向位移在不斷增加。