無損檢測技術在煤礦主膠帶運輸系統中的應用

易 輝

(陜西陜煤黃陵礦業有限公司一號煤礦,陜西 延安 727307)

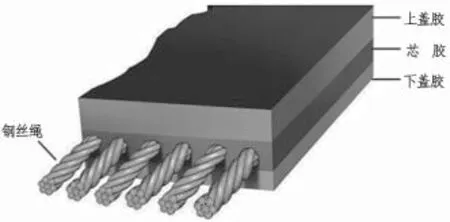

隨著我國煤炭工業的高速發展,礦井生產能力得到大幅提升,鋼絲繩芯膠帶成為原煤長距離運輸不可替代的運輸工具。由于帶式輸送機單機工作系統較長,鋼絲繩芯膠帶有較多的硫化接頭,其強度難以達到帶體本身性能標準,因此硫化接頭便成為整條鋼絲繩芯膠帶抗拉強度最低、最為薄弱部位。同時,因井下工作環境惡劣和使用年限增長,鋼絲繩芯膠帶在運行過程中很容易受外因造成損傷,其內部鋼絲繩發生變化很難被發現,若處理不及時將會發生膠帶斷裂事故,給礦井造成嚴重的安全事故和經濟損失。

1 膠帶的損傷原因

鋼絲繩芯膠帶是由鋼絲繩等間距、等張力排列成骨架后鋪設芯膠,然后在芯膠外部硫化出覆蓋面膠。因此,在日常檢修工作中,僅靠膠帶帶面的傷口難以斷定帶內鋼絲繩的受損情況,鋼絲繩芯膠帶的探傷具有一定的特殊性。導致膠帶受損的原因主要包括以下幾個方面:

(1)各個轉載落煤點落差大,大塊煤、矸石等直接砸在膠帶上,沖擊力過大而損傷膠帶。

(2)煤流中夾帶的錨桿、托板等金屬物件在轉載點處被卡堵而將膠帶劃傷甚至撕裂。

(3)膠帶跑偏運行與機架摩擦,若不及時調整容易造成膠帶損傷。

(4)滾筒和托輥存在質量問題、檢修不到位等出現損壞劃傷膠帶。

(5)膠帶磨損嚴重,鋼絲繩外漏遇水后銹蝕、斷裂,引起膠帶總抗拉強度降低。

(6)機頭、機尾和中間落煤點的清掃裝置由于膠皮更換不及時導致金屬夾板直接與膠帶面摩擦而損傷膠帶。

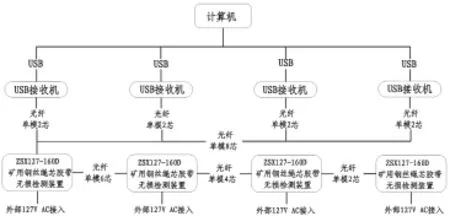

2 無損檢測系統結構及工作原理

黃陵礦業一號煤礦主運輸膠帶使用的無損檢測系統為山西戴德測控技術有限公司研發的KJ581礦用鋼絲繩芯膠帶無損檢測系統。該系統采用X光成像檢測技術實現在線檢測鋼絲繩芯膠帶內部鋼繩斷絲、磨損、疲勞、銹蝕、接頭抽動及位移等各種損傷現象。系統結構由現場檢測部分和遠端控制、監測兩大部分組成,連接介質采用單模光纖。現場檢測部分有礦用隔爆型鋼絲繩芯膠帶無損檢測裝置主機、礦用隔爆型X射線發射箱、礦用隔爆型X射線接收箱;遠端控制、監測部分有上位機、USB接收機。在無損檢測系統工作時,通過采用X射線照射鋼絲繩芯膠帶,根據鋼絲繩和橡膠對X射線透過率不同,經成像技術準確地在計算機上對膠帶內部鋼繩進行監測分析。

圖1 鋼絲繩芯膠帶構造圖

圖2 無損檢測系統單元連接圖

3 鋼絲繩芯膠帶無損監測的應用

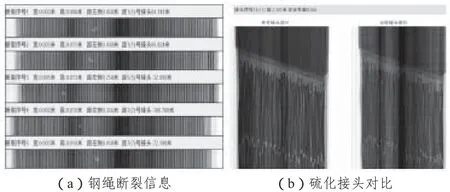

在煤礦生產過程中,鋼絲繩芯膠帶受各種原因出現損傷,由于帶體的傷況隱蔽性強、范圍廣,人工檢測處理難以完成檢修工作任務,膠帶內部鋼繩易遇水銹蝕、斷裂,造成膠帶強度降低,嚴重時會發生撕裂、斷帶,給礦井生產運行埋下安全隱患。通過采用無損檢測技術,對礦井主運輸膠帶全方位進行鋼繩斷絲、磨損、疲勞、銹蝕等各種損傷和硫化接頭鋼繩抽動檢測,實現井下檢測、井上在線實時監測。同時,無損檢測系統具有自動存儲、分析、統計等功能,通過膠帶檢測值與原始值進行對比分析,統計出膠帶損傷情況,包括對應接頭、起始位置、結束位置、損傷量值、所在區域、損傷類型、損傷程度等,有效提高了膠帶檢測工作效率,職工可根據檢測結果準確及時地做出相應處理,保證帶式輸送機的安全運行。

圖3 鋼絲繩芯膠帶檢測圖

4 影響無損檢測的因素分析

(1)安裝位置

無損檢測裝置的安裝位置對膠帶檢測工作的安全性和準確性尤為重要。帶式輸送機在啟動時,由于沖擊力大,膠帶發生彈性形變產生動張力,出現上下彈動現象,對檢測裝置的安全帶來隱患。檢測膠帶時,是根據鋼絲繩和橡膠對X射線透過率不同進行成像,若有煤塊或其他不均勻物質在膠帶上,影響X射線的透過率,出現成像不準確。因此,無損檢測裝置必須安裝在膠帶運行最平穩、無煤塊等影響的位置。

(2)膠帶跑偏

在無損檢測裝置安裝時,根據膠帶寬度將X射線發射箱和接收箱的間距固定。檢測膠帶過程中,若膠帶運行出現跑偏,偏出的膠帶部分將不會被檢測到,無法與原始數據進行對比分析,所以必須及時調整膠帶,保證平直運行。

(3)鉛皮

鉛皮是無損檢測裝置用于射線防護的材料,可使射線在規定的范圍內運動。若鉛皮出現脫落或損壞,無損檢測裝置工作時發出的X射線會出現穿透防護區域,降低對膠帶的穿透率,造成檢測成像差,同時對人員的身體健康帶來危害。因此,檢測膠帶前必須對無損檢測裝置的鉛皮進行完好檢查。

5 使用無損檢測經驗分析

(1)安裝位置

根據無損檢測裝置的安裝和使用條件,我礦對帶式輸送機現場環境進行嚴格篩選,最終將設備安裝在機頭部驅動滾筒與儲帶倉之間的底帶處。同時,為防止膠帶出現彈動現象,可在安裝位置前后加裝壓帶托輥或滾筒保證平穩運行。

(2)設備防護

無損檢測裝置X射線發射箱因處在膠帶下部,使用過程中會有煤塵及水分落在發射箱表面,煤塵的散落影響到膠帶的檢測成像,水分進入會造成設備故障損壞。為防止問題發生,采用密度均勻的防水雨布等鋪蓋在X射線發射箱上,定期清理衛生即可,嚴禁用水沖洗。

(3)檢測周期

鋼絲繩芯膠帶的無損檢測周期可根據工作環境和生產情況而定,一般一個月為一個檢測周期,重點監護的膠帶可一周檢測一次或進行專項檢測。根據檢測結果,合理組織檢修,并認真分析原因做好應對措施。

6 結束語

鋼絲繩芯膠帶無損檢測是一種先進科學的檢測技術,大大降低了膠帶引發的事故率,增強了膠帶運行的可靠性,提升了煤礦運輸系統的安全性能,避免強力膠帶硫化接頭的盲目性和定期監測不及時而可能使設備帶病運轉的隱患,使安全可靠運行上升到一個新臺階,提高運輸設備的管理水平,促進煤礦管理的自動化、科學化、信息化,為礦井的安全生產帶來可觀的社會效益和經濟效益。