某載貨汽車車架有限元分析及尺寸優化

于志新, 曹全德, 楊士通

(長春工業大學機電工程學院,長春 130012)

某載貨汽車車架有限元分析及尺寸優化

于志新, 曹全德, 楊士通

(長春工業大學機電工程學院,長春 130012)

建立了某貨車車架簡化模型,分別在滿載彎曲、滿載扭轉、緊急制動三種工況下,對車架施加相應的邊界約束和載荷約束,進行了靜力響應分析,獲得了其應力應變圖;同時計算了其在自由狀態下的振動特性,獲得了前6階固有頻率。根據靜力分析獲得的結果,找出車架結構中的薄弱部位,在此基礎上選取2縱梁和8橫梁的厚度尺寸作為設計變量,約束其重量不超過970 kg,以車架整體加權柔度最小為目標在Optistruct中進行尺寸優化,以保證其具有足夠的剛度。

車架;Hypermesh;靜力分析;模態分析;尺寸優化

0 引言

車架是車輛結構的重要組成部分,其結構設計是整車設計過程中很重要的一環,隨著計算機技術的不斷發展,有限元方法越來越多地應用于車輛的結構設計中[1-5]。

本文利用Hypermesh對車架進行有限元建模,獲得了其自由狀態下的低階固有頻率,并分析了在三種工況下的靜力問題,通過分析得到的云圖,找到其結構的薄弱處,進行尺寸優化,使其結構更加合理,從而使其性能得到改善。

1 車架模型的建立

車架由若干縱梁和橫梁構成,橫、縱梁都是結構復雜的板橋體,且厚度不同。本研究中車架長6800 mm,寬950 mm,將Pro/E創建的車架模型導入Hypermesh中,利用其強大的前處理功能對車架做前處理,經適當幾何清理并以網格大小為10進行劃分;進行網格質量檢查;賦予車架參數屬性即完成建模。其材料采用寶鋼B550L鋼板,泊松比為0.3,彈性模量為210 GPa,密度為7850 kg/m3。有限元模型如圖1所示,共有 118 545節點,113 564單元。

圖1 車架有限元模型

2 模態分析

在Radioss求解器中,對其有限元模型進行自由模態分析,得到前6階固有頻率,如表1所示。

貨車在工作過程中,激勵多來自發動機和路面,目前高等級路面的激勵頻率多在3 Hz以下[6-7],本文載貨車采用6缸四沖程發動機,怠速為800 r/min,計算得怠速時發動機激勵頻率為40 Hz。由表1可見,該車架前6階固有頻率都在3~40 Hz安全范圍內,滿足要求,較好地避免了共振。

表1 車架前6階固有頻率

3 模型靜力學分析

車輛行駛過程中,作用在車架上的載荷很復雜,本文對車輛在三種工況下進行靜力學分析,即滿載彎曲工況、滿載扭轉工況、緊急制動工況[8-10]。

滿載彎曲工況時,約束左前輪的x、y、z方向平動,右前輪y、z方向平動,左后輪x、z方向平動和右后輪z方向平動[11-13];載荷考慮駕駛室、動力系統、貨箱、載貨以及車架自重。將駕駛室、動力系統等載荷以集中載荷的形式加到車架對應的部位上;對于車架自重,則以密度的形式折算到車架上進行模擬,對于貨箱以及貨物重量,其加載范圍較大,以均布載荷的形式施加在車架相應位置上[14-15]。計算結果如圖2、圖3所示。

圖2 滿載彎曲工況下的應變圖

圖3 滿載彎曲工況下的應力圖

圖2、圖3為車架在滿載彎曲工況下的應變、應力圖,最大變形量為0.21 mm,發生在縱梁P-14中部處;最大應力發生在縱梁P-14后部,值為20.2 MPa。此處位于后輪附近,即懸架吊耳附近,與載荷分布一致。

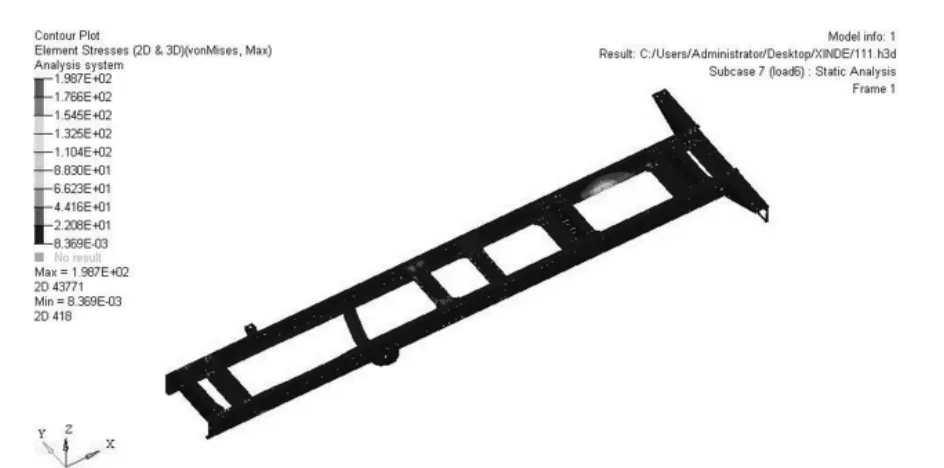

滿載扭轉工況時,約束左前輪x、y、z方向平動,右前輪y、z方向平動,左后輪x、z方向平動,釋放左后輪y向旋轉,釋放右后輪;載荷同彎曲。計算結果如圖4、圖5。

圖4 滿載扭轉工況下的應變圖

圖5 滿載扭轉工況下的應力圖

圖4、圖5為滿載扭轉工況下的車架應變、應力圖,最大變形量20.0 mm,發生在尾部橫梁邊緣;最大應力發生在縱梁P-14后部,值為198.7 MPa,此時行駛車輛一側車輪會懸空,所以懸空處應變會變大。

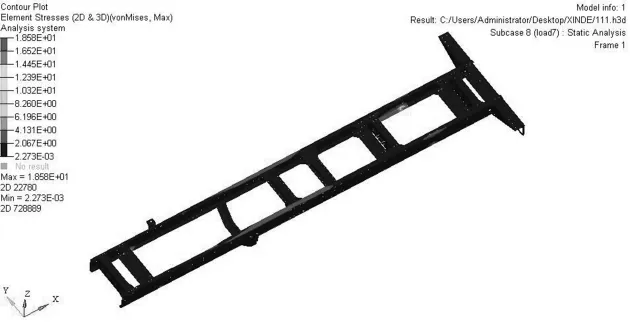

緊急制動工況時,約束左前輪和左后輪的x、y、z的平動,右前輪和右后輪y、z方向的平動,載荷同彎曲。計算結果如圖6、圖7所示。

圖6、圖7為車架在緊急制動工況下的應變、應力圖,最大變形發生在其縱梁A-14中部,其值為0.21 mm;最大應力發生在縱梁P-14后部,其值為18.6 MPa。

圖6 緊急制動工況下的應變圖

圖7 緊急制動工況下的應力圖

由以上云圖可以看出:車架的最大應力為198.7 MPa,發生在縱梁P-14后部;車架其他部位應力都遠小于198.7 MPa,而B550L鋼板的屈服極限是355 MPa,車架上應力小于材料屈服極限應力,滿足強度要求;而車架最大位移大約為20.0 mm,發生在車架尾部橫梁的邊緣處。以上分析結果表明:車架強度滿足要求,但是其整體剛度仍有很大提升空間。

4 車架尺寸優化

在此對車架尺寸優化進行優化。

目標函數:優化的目的是使車架在三種工況下其加權柔度最小即剛度大。即minf(x)=f(x1,x2,x3)。式中:x1代表車架在工況一下的柔度;x2代表車架在工況二下的柔度;x3代表車架在工況三下的柔度。

約束條件:m≤970,其中m為車架的質量。

設計變量:選取2根縱梁和8根橫梁的厚度作為變量。即A-14、F-8、Z-8、V-6、U-6、P-14、H-6、E-6、G-8、R-8。

車架是對稱結構,優化過程中為使左右兩縱梁的厚度保持相同,需要對兩根縱梁設置相關聯。在OptiStruct中進行優化計算,經過5次迭代達到收斂。優化前后各橫梁、縱梁的厚度變化見表2。

經圓整優化后再進行分析,最大變形量是12.3 mm,剛度提高了8%,說明該方案對車架的尺寸優化效果顯著。

5 結論

利用有限元分析法對車架進行了自由模態分析和靜力分析,經分析,車架的低階模態參數滿足要求,而車架的整體剛度不足,在此基礎上對車架進行了尺寸優化,改進后的車架結構性能有明顯提高,其剛度提高了8%。

[1] 石琴,洪洋,張雷,等.拓撲及參數優化方法在專用汽車車架結構設計中的應用[J].機械設計,2005,22(12):30-33.

[2] 王青春,劉培勇,龍玲,等.重型卡車車架結構改進與輕量化設計研究[J].機械強度,2016(4):900-904.

[3] 徐鑫海,韓振南.基于Hypermesh的牽引車車架拓撲優化及有限元分析[J].汽車技術,2013(9):6-9.

[4] 朱偉,吳楊.基于Optistruct的大學生方程式賽車結構尺寸優化[J].科技創新與應用,2016(27):25-26.

[5] 崔偉.某重型汽車車架多目標拓撲優化設計及其有限元分析[D].長沙:湖南大學,2012.

[6] 熊永華,杜發榮,高峰,等.輕型載貨汽車車架動態特性分析與研究[J].機械設計,2007,24(4):60-62.

[7] 程銘,鮑際平,吳陽年.載貨汽車駕駛室基本力學性能有限元分析[J].農業裝備與車輛工程,2007(8):13-16.

[8] 柏林.載貨車車架的模態分析及優化[J].汽車科技,2010(4):56-59.

[9] 趙慧慧.重型汽車車架的結構有限元分析與輕量化設計研究[D].南京:南京航空航天大學,2007:1-94.

[10] 葉勤,鄧亞東,王彥,等.一種輕型貨車車架有限元分析與優化[J].武漢理工大學學報,2008,30(2):151-153.

[11] 鄧祖平,王良模,彭曙兮,等.基于HyperWorks的某輕型卡車車架有限元分析及結構改進[J].機械設計與制造,2012(5):84-86.

[12] 鐘佩思,辛紀光,劉鳳景,等.基于Hypermesh的中型貨車車架有限元分析與優化[J].煤礦機械,2009,30(4):6-8.

[13] 呂東升,王東方,蘇小平.基于HYPERWORKS的某客車車架有限元分析[J].機械設計與制造,2011(3):11-12.

[14] 朱軼.半掛牽引車車架有限元分析[D].合肥:合肥工業大學,2009:1-69.

[15]王松.某商用客車車架有限元分析與機構優化[D].武漢:武漢科技大學,2012:1-64.

Finite Element Analysis and Dimension Optimization of a Truck Frame

YU Zhixin,CAO Quande,YANG Shitong

(Changchun UniversityofTechnology,Changchun 130012,China)

Based on the simplified model of a truck frame,the corresponding boundary constraint and load constraint are applied to the frame under three conditions:full load bending,full load reversing and emergency braking.Static response analysis is carried out to obtain the stress and strain diagram.The vibration characteristics in the free state are calculated,and the first 6 natural frequencies are obtained.According to the results obtained by the static analysis,the weak parts in the frame structure are found.On this basis,the thickness of the 2 longitudinal beams and the 8 beams is chosen as the design variable,and the weight is less than 970 kg.Taking minimum weighted compliance as object,the dimensions of the overall frame are optimized in Optistruct to ensure its sufficient rigidity.

frame;Hypermesh;static analysis;modal analysis;size optimization

U 463.320;U 462.1

A

1002-2333(2018)01-0018-03

(編輯明 濤)

于志新(1975—),男,博士,副教授,研究方向為汽車動態仿真與控制;

曹全德(1989—),男,碩士研究生,研究方向為汽車輕量化設計。

2017-03-13