微孔填充工藝在HTCC金屬化方面的研究

王 慧,王亞君

(中國電子科技集團公司第四十五研究所,北京 100176)

高溫共燒陶瓷(High Temperatureco-fired Ceramic,HTCC)是一種采用材料為鎢、鉬、錳等高熔點金屬發(fā)熱電阻漿料,按照發(fā)熱電路設(shè)計的要求印刷于92%~96%的氧化鋁流延陶瓷生坯上,并通過4%~8%的燒結(jié)助劑多層疊合,在1500~1600℃的高溫下共燒成一體的多層陶瓷制造技術(shù)。具有耐腐蝕、耐高溫、壽命長、高效節(jié)能、溫度均勻、導(dǎo)熱性能良好、熱補償速度快等優(yōu)點,而且不含鉛、鎘、汞、六價鉻、多溴聯(lián)苯、多溴二苯醚等有害物質(zhì),符合歐盟RoHS等環(huán)保要求。因燒結(jié)溫度高,HTCC不能采用金、銀、銅等低熔點金屬材料,必須采用鎢、鉬、錳等難熔金屬材料,這些材料電導(dǎo)率低,會造成信號延遲等缺陷,所以不適合做高速或高頻微組裝電路的基板。但是,由于HTCC基板具有結(jié)構(gòu)強度高、熱導(dǎo)率高、化學(xué)穩(wěn)定性好和布線密度高等優(yōu)點,因此在大功率微組裝電路中具有廣泛的應(yīng)用前景。印刷填孔過程是陶瓷金屬化及片式元件行業(yè)生產(chǎn)工藝流程中的重要環(huán)節(jié)之一,近幾年隨著HTCC技術(shù)在電子、通訊、汽車、計算機和醫(yī)療等領(lǐng)域的廣泛應(yīng)用,精密印刷填孔設(shè)備在國內(nèi)也得到了大力發(fā)展。圖1為典型的HTCC基板示意圖,由此可知采用HTCC工藝制作的基板具有可實現(xiàn)集成電路芯片封裝、內(nèi)埋置無源元件及高密度電路組裝的功能。

圖1 HTCC基板示意圖

1 HTCC技術(shù)工藝流程簡介

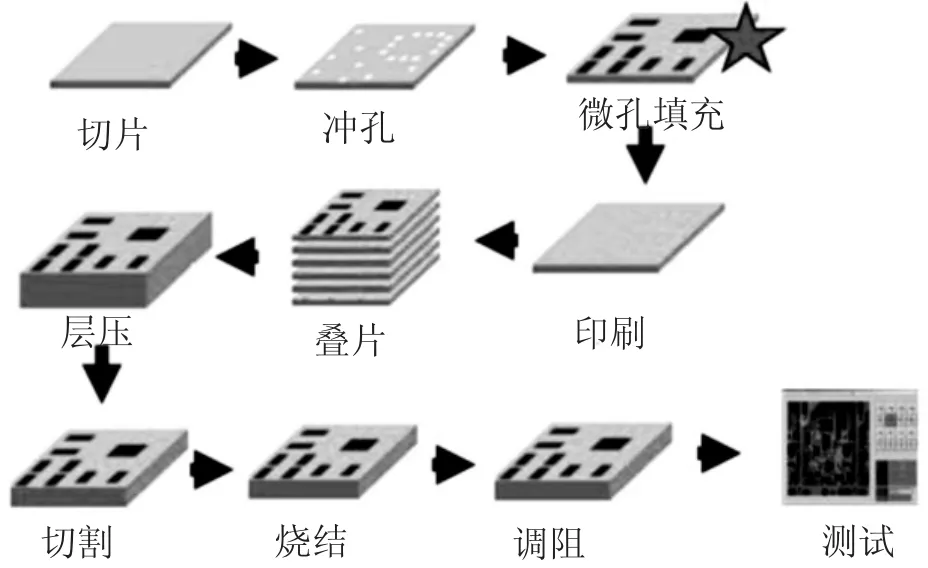

HTCC與LTCC技術(shù)工藝流程非常相似,典型的HTCC生產(chǎn)工藝流程包括漿料制備→流延成膜→切片→打孔→微孔填充→印制電極→印制無源元件→單層檢測→疊片→熱壓→切片 (批量生產(chǎn))→排膠燒結(jié)→產(chǎn)品檢測等過程,圖2為HTCC基板制造的工藝示意圖。

圖2 HTCC生產(chǎn)工藝示意圖

陶瓷的金屬化包括單層的表面金屬化和層與層間的金屬化。單層陶瓷的金屬化,是在陶瓷表面牢固地粘附一層金屬薄膜,使之實現(xiàn)陶瓷和金屬間的焊接,在陶瓷表面形成電路,不僅可以焊接,而且能夠作為導(dǎo)線傳輸電流,這種工藝采用印刷的方法。HTCC多層基板互連通孔是通過微孔填充的方法形成的,主要是對打孔后的生瓷片通孔完成金屬漿料填充,達(dá)到電氣互聯(lián)導(dǎo)通目的,最近幾年新開發(fā)的一種工藝是在在微孔中注漿并抽空心,形成空心孔。實心孔與空心孔本質(zhì)是實現(xiàn)層與層之間的連接的方式,目前已經(jīng)處于實際應(yīng)用階段。本文著重介紹在HTCC金屬化方面應(yīng)用廣泛的微孔填充工藝,并介紹填孔工藝的國內(nèi)相關(guān)設(shè)備。

2 填孔工藝在HTCC金屬化的應(yīng)用及國內(nèi)填孔設(shè)備

2.1 填孔工藝

通孔填充是HTCC技術(shù)的關(guān)鍵工藝之一,陶瓷基片層與層之間的連接填孔工藝,即微孔填充工藝,之前多采用擠壓方式,由于經(jīng)過長時間的擠壓作用,漿料中的有機溶劑會大量揮發(fā),導(dǎo)致漿料粘度不斷增大,觸變性變差,填孔變得越來越難,而且精度差、效率低,這種工藝目前基本被淘汰。LTCC微孔填充多采用印刷填孔的方式,通過刮刀的運動將漿料壓入微孔中,如圖3所示。填孔工作臺是采用多孔陶瓷,工作時工作臺下面用真空機抽成負(fù)壓,且在工作臺和填孔基片之間放一張濾紙,防止金屬漿料從通孔漏到工作臺上。填孔絲網(wǎng)網(wǎng)版一般采用不銹鋼制作,網(wǎng)版上的孔徑應(yīng)略小于生瓷帶上通孔的孔徑,這樣可提高盲孔的形成率。

圖3 LTCC填孔過程示意圖

在實際生產(chǎn)過程中填孔壓力根據(jù)漿料的種類和基板厚度不同,所需壓力也不相同。在LTCC領(lǐng)域,目前常規(guī)生瓷片的厚度為0.127mm,采用的漿料為銀漿,黏度為2800Pa·s,黏度值相對較低,需要的填孔壓力在100~200N之間,采用印刷的方式可以完成。隨著基板厚度增加,就需要更大的填孔壓力,基板厚度與填孔直徑之比小于1.2時工藝性較好,如果大于1.2,工藝性就變差,且填孔壓力隨之增加,因此填孔設(shè)備需兼容不同厚度基板,并適應(yīng)不同黏度的填充漿料。

2.2 HTCC印刷填孔工藝及相關(guān)設(shè)備

在HTCC技術(shù)領(lǐng)域,由于所采用的漿料大部分為熔點很高的鎢漿,漿料黏度變?yōu)?0000Pa·s以上,黏度很高,采用印刷的方式需要很高的壓力。同樣以0.127mm厚度為例,印刷壓力則達(dá)到1000N,這就需要特殊的填孔機。

填孔的原理如圖4所示,在刮刀向右運動時帶動漿料向右運動,同時刮刀的壓力施加于漏板,將漿料以很大壓力壓入漏板的孔中,多孔陶瓷臺通過透氣紙從生瓷片底部抽真空,有助于漿料填充在整個微孔的圓柱空腔里。下面的板從上到下依次為漏板、生瓷片、透氣紙及多孔陶瓷臺。

圖4 HTCC填孔過程示意圖

影響HTCC印刷填孔質(zhì)量的主要因素是,除填孔設(shè)備滿足產(chǎn)品所需的技術(shù)指標(biāo)要求外,影響填孔質(zhì)量的主要工藝參數(shù)有填孔壓力與速度、刮刀角度與硬度以及真空負(fù)壓與拖網(wǎng)延時等。

2.2.1 填孔壓力與速度

微孔填充過程中,如果使用填孔漿料黏度較大,一般對應(yīng)的填孔壓力可達(dá)600N以上,填孔速度一般在20~50mm/s之間,并且保證基片通孔被擠壓填滿后邊沿漿料外邊沒有滲漏。而如果壓力太小或速度太快可能會導(dǎo)致所填基片通孔內(nèi)部不飽滿,燒結(jié)后影響導(dǎo)通效果。

2.2.2 刮刀角度與硬度

在印刷填孔過程中刮刀角度如圖4所示,且填孔刮刀的硬度一般為肖氏硬度70~90。

2.2.3 真空負(fù)壓與脫網(wǎng)延時

在基片填孔過程中多采用多孔陶瓷作為工作臺面,這樣盡量保證真空負(fù)壓均勻,而真空負(fù)壓的大小主要取決于所用漿料的黏度以及臺面紙的透氣性,如果真空負(fù)壓太大會使填到基片通孔中的漿料被吸掉很大一部分,導(dǎo)致填孔正面塌陷;如果真空負(fù)壓太小,會使填孔底面漿料不夠飽滿;拖網(wǎng)延時也是影響填孔效果的一個重要參數(shù),拖網(wǎng)太快可能會導(dǎo)致所填漿料被帶出一部分,一般大于1s。

國內(nèi)生產(chǎn)的填孔設(shè)備已達(dá)到國際先進(jìn)水平,完全滿足目前國內(nèi)填孔工藝的要求。圖5為國內(nèi)HTCC行業(yè)的某主流品牌自動對準(zhǔn)填孔設(shè)備。采用印刷填孔的方式主要具有以下優(yōu)點:(1)對準(zhǔn)精度高;采用兩個高分辨率的CCD相機識別位置,配以高精度三維運動工作臺校正位置,對準(zhǔn)精度可達(dá)10μm。以目前的填孔工藝,最小孔徑φ75μm,可滿足定位要求。(2)填孔壓力大小精密可調(diào);采用比例閥和精密減壓閥相結(jié)合的方式調(diào)節(jié)填孔壓力,壓力精度可到1N。(3)填孔精度高;采用平面度高及透氣性好的陶瓷工作臺吸附生瓷片,工作臺與漏板的平行度優(yōu)于30μm,保證填孔的一致性。④效率高;采用自動上、下料的模式,實現(xiàn)了自動化生產(chǎn),提高了效率。

圖5 TY-360型自動對準(zhǔn)填孔機

目前主流工藝中HTCC組件微孔填充的孔徑大小都在φ100μm,而未來幾年主流工藝微孔填充大小在φ30~50μm以內(nèi),孔徑變化趨勢越來越小,要求設(shè)備的印刷壓力越來越大(1200N)。圖6為HTCC基片填孔的效果圖。填孔孔徑φ75μm,壓力1000N,采用0.127mm厚度的生瓷片。

圖6 HTCC基片孔徑φ75μm放大30倍圖

3 結(jié) 論

文中介紹了基于印刷方式下的微孔填充工藝的HTCC金屬化技術(shù),詳細(xì)介紹了印刷填孔工藝在HTCC金屬化的應(yīng)用及國內(nèi)印刷設(shè)備。并將此印刷填孔工藝廣泛應(yīng)用于HTCC行業(yè)的陶瓷金屬化,取得了很好的實際應(yīng)用效果。