溫度荷載和車輛載荷作用下CRTSⅢ無砟軌道板損傷分析*

李 巖 趙春發 朱勝陽

(西南交通大學牽引動力國家重點實驗室 成都 610031)

0 引 言

無砟軌道具有高平順性、高穩定性、長壽命和少維修等優點,在我國高速鐵路工程中得到廣泛應用.但是,作為一種剛性混凝土承載結構,無砟軌道一旦出現局部破損、軌道板斷裂、砂漿層脫離和碎裂等損傷問題,很難整治,維修成本高,并影響列車正常運營.近年來,隨著我國高速鐵路運營里程和運營時間的增長,上述結構性損傷與破壞已逐漸顯現,對高速列車行車安全造成隱患,迫切需要采取合理的防控措施[1-2].其中,CRTS Ⅲ型無砟軌道是我國研發的具有完全自主知識產權的板式無砟軌道,已成功應用于鄭徐、京沈、商合杭等十余條高速鐵路,今后在我國后續高速鐵路建設和鐵路“走出去”中將得到更廣泛的應用.因此,我國有必要加強CRTS Ⅲ型無砟軌道損傷特性的研究,為其技術提升與進一步推廣應用提供理論支撐.

目前,國內針對板式無砟軌道力學行為的研究比較廣泛,但主要側重于溫度梯度荷載[3-4]、車輛動荷載[5]或路基不均勻沉降作用下[6]軌道結構應力-壓力-應變狀態分析,很少考慮日溫場和車輛荷載作用下軌道結構損傷及其對軌道結構動力性能的影響.已有的軌道結構損傷特性研究多采用了線彈性模型,楊俊斌等[7]基于彈性地基梁-體模型,研究了CRTS I型軌道板以及CA砂漿層在車輛荷載作用下的疲勞損傷.林紅松等[8]基于線彈性斷裂力學理論,建立了考慮道床裂紋的無砟軌道有限元模型,對車輛靜荷載作用下的無砟軌道進行了受力分析.以上研究為高速鐵路無砟軌道技術開發與應用提供了有益參考,但對于運營過程中溫度荷載和車輛荷載共同作用下無砟軌道板的損傷行為與演化特征還缺少較為深入的研究.

為了更準確反映軌道板的拉壓異性以及損傷特性,本文建立了基于混凝土塑性損傷模型的CRTS Ⅲ型板式無砟軌道有限元模型.首先,利用某地夏季現場實測溫度場數據,開展了無砟軌道三維瞬態熱傳導分析,并以此為基礎數值模擬軌道板在變溫作用下的損傷行為.其次,運用車輛-軌道耦合動力學理論與方法計算車輛動荷載,模擬了溫度荷載和車輛動載荷共同作用下CRTS Ⅲ型板式軌道板的損傷行為,并對比分析了車輛荷載通過有、無損傷軌道板時的動力學響應.

1 混凝土損傷塑性模型

1.1 本構關系

混凝土損傷塑性模型的彈塑性特性通過有效應力和硬化變量來描述

(1)

(2)

(3)

(4)

1.2 混凝土的損傷與剛度退化

混凝土的單軸受拉特性是典型的理想彈塑性模型,見圖1.在受拉達到屈服應力之前表現為線彈性,之后直接進入軟化下降段,并伴隨著剛度的退化,下降段描述了后續破壞和開裂應變的關系,開裂應變計算式為

(5)

塑性應變計算式為

(6)

式中:dt為單軸受拉損傷因子.

圖1 拉伸開裂應變

混凝土的單軸受壓特性是彈塑性硬化模型,其應力應變關系見圖2.

圖2 壓縮非彈性應變

在受壓達到屈服應力σc0之前表現為線彈性,之后進入硬化階段,屈服應力繼續增大,當應力達到極限應力σcu之后,才是軟化下降段.其中硬化數據由非彈性應變表示,非彈性應變計算式為

(7)

塑性應變公式為

(8)

式中:dc為單軸受拉損傷因子.

因此,混凝土受拉和受壓的應力-應變關系可以分別表示為

(9)

(10)

混凝土在受壓或受拉時造成損傷,彈性模量從初始E0退化為E,剛度退化系數d為應力狀態和單軸損傷因子dt和dc的函數

E=(1-d)E0(0≤d≤1)

(11)

1-d=(1-stdc)(1-scdt)

(0≤st,sc≤1)

(12)

式中:st和sc分別為與應力狀態有關的參量,可用下式定義

(14)

式中:下標t和c分別代表拉伸和壓縮過程;wt和wc分別表示材料在反向載荷作用下剛度恢復的權重因子,與材料特性相關.

2 軌道板損傷分析模型

2.1 CRTS Ⅲ型板式無砟軌道有限元模型

考慮軌道板中的橫縱向鋼筋,并采用嵌入單元技術將鋼筋網整體移植到軌道板中,假設鋼筋與混凝土之間接觸良好,無相對滑移,各結構層之間接觸屬性利用Tie命令定義,生成圖3所示CRTS Ⅲ型板式無砟軌道有限元模型.該模型在軌道結構、熱學特性都確定的情況下,邊界條件綜合考慮太陽輻射、氣溫對流換熱和結構表面輻射.

圖3 CRTS Ⅲ型板式無砟軌道模型

根據熱-應力順序耦合分析方法,進行熱應力分析時,將三維瞬態熱傳導分析模型更新為熱應力分析模型.具體變化如下:以軌道結構的材料力學參數替換熱力學參數;修改熱傳導模型中單元的定義,重新劃分軌道板、自密實混凝土、底座板和基床表層;軌道板采用損傷塑性模型,其他結構均采用線彈性模型;解除三維瞬態熱傳導模型中的熱邊界條件和溫度載荷,對模型底部施加固定約束,兩端施加對稱約束;最后設置正確的分析步,準確地讀入溫度場數據.

2.2 車輛動荷載計算模型

采用車輛-軌道耦合動力學理論[9],建立了車輛-CRTS Ⅲ型板式無砟軌道耦合動力學模型,見圖4.

圖4 車輛-CRTS Ⅲ型板式無砟軌道耦合動力學模型

其中,輪軌垂向力采用Hertz非線性彈性接觸模型,鋼軌考慮為離散支撐的Bernoulli-Euler梁,軌道板考慮為連續彈性支撐的自由梁.車輛-軌道耦合動力學考慮了鋼軌振動和變形對輪軌作用力的影響,能更真實地反映車輛與軌道之間的動力相互作用,已經在現場試驗和實際工程應用中得到了很好的驗證.

2.3 模型參數

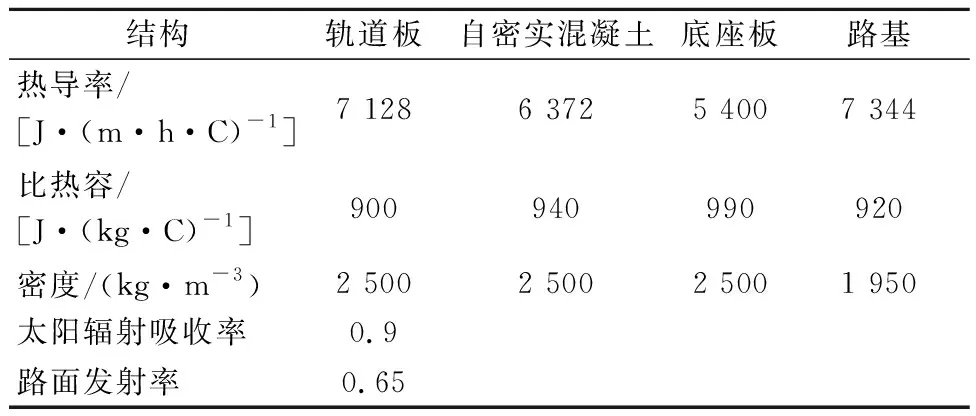

采用某地夏季最炎熱時期的實測溫度和氣象數據[12]和無砟軌道材料熱力學參數,見表1.模擬軌道結構熱傳導分析的邊界條件.

表1 CRTS Ⅲ型板式無砟軌道材料熱力學參數

混凝土塑性損傷模型參數根據GB50010—2002《混凝土結構設計規范》來確定,損傷因子采用Sicliroff余能等效原理計算.

單軸受壓損傷因子計算公式為

dc=1-

(15)

(16)

單軸受拉損傷因子計算公式為

(17)

(18)

表2 CRTS Ⅲ型板式無砟軌道結構參數

表3 混凝土損傷塑性模型材料力學參數

注:Kc為拉伸子午面與壓縮子午面第二應力不變量之比.

3 變溫作用下軌道板損傷分析

對CRTS Ⅲ型板式無砟軌道結構進行三維瞬態熱傳導分析,得到軌道板上、下表面溫度場一天24 h內的變化情況,見圖5.溫度場變化規律與CRTS Ⅱ無砟軌道軌道板結果[11]較為一致,說明計算結果可靠,可用于后續分析.計算結果表明,軌道板1 d之內經歷了升溫和降溫兩個溫變過程,軌道板上表面的溫度變化較大;上、下表面的實時溫差最高可達24 ℃.1 d之中軌道板上表面的最高溫度出現在13:00時,最高溫度達到56.7 ℃.

圖5 軌道板一天內溫度變化曲線

為了考慮軌道板在降溫過程中的受拉特性,將荷載施加順序設置為先降溫后升溫,計算得到軌道板上表面中心的應力應變與損傷值,見圖6.

圖6 變溫作用下軌道板上表面應力應變與損傷

由圖6 a)可知,在降溫階段,由于軌道板出現收縮變形,上表面中心出現下凹變形,變形量約0.05 mm.由圖6 b)~c)可知,在持續降溫4 h以后,軌道板上表面溫度下降了5.1 ℃,由于收縮作用引起軌道板表面出現拉應力,上表面中心處拉應力超過C60混凝土的抗拉極限值2.08 MPa,此時拉伸損傷值和剛度退化系數均大于零,軌道板表面開始產生損傷;隨著溫度繼續下降,軌道板應力特性呈現軟化下降趨勢,應力逐漸減小,但變形會繼續增大,從而導致軌道板內部微裂紋增多,軌道板的有效承載面積減小,在破壞最嚴重的地方,損傷因子和剛度退化系數由零迅速增加至0.4左右.

由圖6c)可知,當進入升溫階段后,軌道板的變形和拉應力逐漸減小為零,但軌道板上表面最大損傷因子仍保持在0.44的水平.剛度退化系數在變溫作用17 h之后逐漸減小至零,說明軌道板內部微裂紋由張開的最大狀態逐漸閉合,而軌道板在整個變溫過程沒有產生壓縮損傷.

4 溫度和車輛載荷作用下軌道板損傷分析

利用圖4的車輛-軌道耦合動力學模型,計算得到鋼軌扣件處支點反力,將其作為圖3模型的輸入荷載,可以模擬移動車輛荷載作用.計算車輛動荷載時,CRH2高速車輛的運行速度設為300 km/h,軌道不平順采用中國高速鐵路無砟軌道譜,波長范圍為2~200 m.

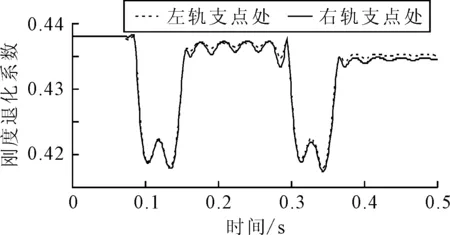

將計算得到的扣件支點反力作為變溫作用下軌道板處于最大損傷狀態時的輸入荷載,模擬分析CRTS Ⅲ型板式無砟軌道同時承受變溫作用和車輛動荷載作用時的損傷力學行為.圖7為車輛通過時軌道板中間左、右鋼軌支點處的剛度退化系數.

圖7 扣件支點處軌道板剛度退化系數

由圖7可知,車輛通過前,支點處軌道板的剛度退化系數為0.44(由變溫作用引起);車輛通過時,軌道板的剛度出現暫時恢復的現象,幅值變化約為0.02;車輛通過后,軌道板剛度退化系數僅有極微小的變化.可見,雖然在變溫作用下軌道板已發生損傷,但在車輛載荷的進一步作用下,軌道板剛度退化系數基本不變,這說明在不考慮雨水滲透等因素時,車輛荷載并不會加劇軌道板的損傷,變溫作用是軌道板產生損傷的主要根源.

進一步計算了CRTS Ⅲ型板式無砟軌道在經歷變溫損傷和不經歷變溫損傷后,在車輛荷載作用下的動力學響應,重點對板中扣件支點處的動力響應進行對比分析,見圖8.

圖8 車輛動荷載下CRTSIⅡ軌道板振動響應

由圖8a)可知,兩種條件下,扣件支點處軌道板垂向位移響應的波形相似,但位移變化幅值差別較大.軌道板無損傷時的垂向位移幅值僅為0.06 mm,有變溫損傷后幅值增大到0.12 mm,增幅達100%,說明變溫損傷明顯削弱了軌道板的抗變形能力.

圖8b)對比了車輛通過有、無變溫損傷的軌道時,扣件支點處軌道板的動應力響應.車輛通過未受損的軌道時,支點處最大壓應力為1.76 MPa,而車輛通過受損的軌道時,最大壓應力為1.0 MPa,這是因為軌道板在受損后處于剛度退化狀態,混凝土材料進入軟化階段,故軌道板應力幅值減小.

由圖8c)可知,車輛通過無損傷和有損傷軌道板時,支點處軌道板垂向加速度最大值分別為4.7和7.3 m/s2,后者較前者增大55%.軌道板受損后,車輛荷載作用下軌道板的振動響應將顯著增大,這對無砟軌道結構可靠性和耐久性以及高速列車行車安全性均會造成不利影響.

5 結 論

采用混凝土損傷塑性本構模型,建立了CRTS Ⅲ型板式無砟軌道損傷分析模型,開展了24 h溫變作用下CRTS Ⅲ型軌道板的損傷行為分析,并在此基礎上,分析了溫度荷載和車輛載荷共同作用下軌道板的損傷演化及其對無砟軌道結構動力響應的影響,得到以下結論.

1) 在本文所述溫變荷載作用下,當持續降溫4 h后,軌道板上表面降溫達5.1 ℃,上表面中心處拉應力超過C60混凝土拉伸極限,軌道板開始出現損傷;隨著溫度繼續下降,軌道板應力特性呈現軟化下降趨勢,應力逐漸減小,但變形繼續增大,在破壞最嚴重的地方,損傷因子和剛度退化系數均由零迅速增加至0.4左右;變溫作用17 h以后,溫度逐步回升,在軌道板損傷最嚴重的地方,其損傷值保持在0.44的水平,但剛度退化系數逐漸減小至零,軌道板在變溫過程中沒有產生壓縮損傷.

2) 當軌道板處于降溫過程中的最大損傷狀態時,施加車輛動荷載作用,計算結果表明:在車輛通過以后,扣件支點處軌道板的剛度退化系數僅有微小變化,說明在不考慮其他影響因素時,變溫作用是軌道板產生損傷的主要根源,而車輛荷載并不會加劇軌道板的損傷.

3) 對比分析車輛通過無損傷和有損傷無砟軌道時軌道板的動力學響應,結果表明:相較于無損傷的軌道板,由于受損軌道板混凝土材料進入軟化階段,扣件支點處的壓應力幅值有明顯減小,但受損軌道板的垂向振動位移幅值增大了100%,垂向振動加速度幅值增大了55%.這說明軌道板在經歷變溫損傷以后處于剛度退化狀態,其抗變形能力被削弱,車輛通過時軌道板振動明顯加劇.