不同固化度下環(huán)氧瀝青混合料的疲勞特性研究

紀(jì)更占 孔二春 鄭亞奇

(1.中國民航機(jī)場建設(shè)集團(tuán)有限公司 北京 100101; 2.中交機(jī)場勘察設(shè)計院有限公司 廣州 510000; 3.上海民航龍華機(jī)場 上海 200232)

環(huán)氧瀝青混合料是采用環(huán)氧瀝青和集料拌和而成的熱固性材料,從本質(zhì)上改變了傳統(tǒng)瀝青混凝土熱塑特性,具有抗松散能力強(qiáng)、材料強(qiáng)度高、耐久性好、環(huán)境適應(yīng)性強(qiáng)等優(yōu)點(diǎn),在大跨度橋面鋪裝領(lǐng)域已經(jīng)得到系統(tǒng)研究和廣泛工程應(yīng)用,并成為高等級道面的一種重要鋪裝材料[1]。環(huán)氧瀝青混合料強(qiáng)度增長過程本質(zhì)上是混合料由熱塑性向熱固性轉(zhuǎn)化的過程,同時也是黏彈性發(fā)生質(zhì)變的過程[2],但由于機(jī)場道面工作環(huán)境特殊,考慮工程的實際需要,在環(huán)氧瀝青混凝土道面強(qiáng)度尚未達(dá)到最大時,需要開放交通,此時環(huán)氧瀝青混合料未完全固化,其疲勞特性尚未得知,因此,研究不同固化度下環(huán)氧瀝青混合料疲勞特性,對于揭示環(huán)氧瀝青混合料的材料屬性和工程應(yīng)用具有雙重意義。

基于此,本文采用劈裂試驗和三點(diǎn)彎曲疲勞試驗,在環(huán)氧瀝青混合料強(qiáng)度發(fā)展規(guī)律研究的基礎(chǔ)上,分析不同固化程度下環(huán)氧瀝青混合料疲勞特性,將其結(jié)果作為初期荷載作用下的環(huán)氧瀝青混合料疲勞損傷分析的依據(jù)。

1 試驗材料

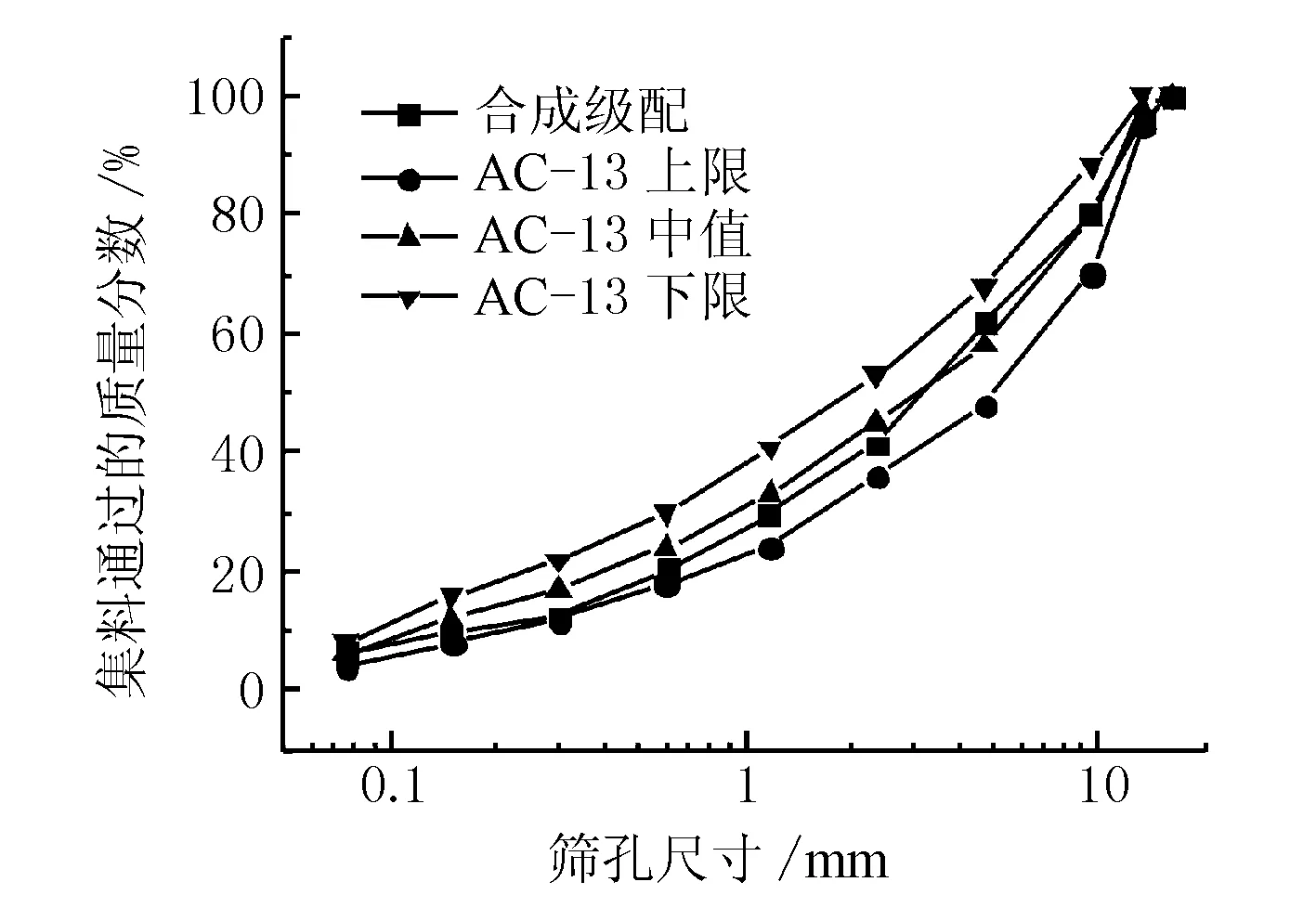

試驗所用集料為上海寶山生產(chǎn)的道面專用玄武巖集料,按照粒徑分為以下4檔:1號(4.74 mm以下)、2號(2.36~4.74 mm)、3號(4.5~9.5 mm)、4號(9.5~16 mm),各檔集料的基本性能和篩分結(jié)果與文獻(xiàn)[3]相同。根據(jù)配合比計算,1~4號集料以及礦粉的用量分別為53%,5%,17%,22%和3%,配合比曲線見圖1。試驗采用句容環(huán)氧瀝青,A組分為透明的環(huán)氧樹脂,B組分為添加了固化劑的瀝青,對工業(yè)配合比例分別為1∶2.9,性能與文獻(xiàn)[3]相同。

圖1 環(huán)氧瀝青混合料級配曲線

2 試驗方法與條件

空隙率、油石比和攤鋪等待時間是環(huán)氧瀝青混合料設(shè)計過程和成型過程中影響疲勞性能的重要因素[3]。環(huán)氧瀝青混合料在養(yǎng)生的過程中逐漸固化,不同養(yǎng)生條件下的混合料固結(jié)程度不同。夏季時瀝青混凝土道面的溫度可高達(dá)60 ℃,因此將60 ℃作為固化溫度來研究環(huán)氧瀝青混合料的強(qiáng)度增長行為,在劈裂試驗之前對馬歇爾試件進(jìn)行養(yǎng)生時,試驗溫度定為15 ℃,以盡量減小養(yǎng)生對環(huán)氧瀝青混合料強(qiáng)度的影響。

分別選擇未養(yǎng)生(成型之后自然冷卻)、60 ℃養(yǎng)生6,12,24,48,96 h的車轍板切割成標(biāo)準(zhǔn)尺寸的小梁進(jìn)行三點(diǎn)彎曲疲勞試驗,采用15 ℃作為本次小梁疲勞彎曲試驗的試驗溫度。加載波形為接近于實際路面所受的正弦荷載波形,荷載頻率為10 Hz,加載應(yīng)力水平選擇6個,間隔為10%(n=30%~80%),從較大的加載水平開始,再向低選取。試驗期將將小梁試件放入15 ℃恒溫保溫箱中保溫6 h后利用MTS-810材料測試系統(tǒng)進(jìn)行強(qiáng)度試驗,得到小梁準(zhǔn)靜載條件下的破壞荷載P。根據(jù)破壞荷載和應(yīng)力水平計算各條件下的荷載值。以試件斷裂破壞作為疲勞試驗結(jié)束的標(biāo)志,對應(yīng)的加載次數(shù)為疲勞壽命。

3 試驗結(jié)果與分析

3.1 環(huán)氧瀝青混合料強(qiáng)度發(fā)展規(guī)律

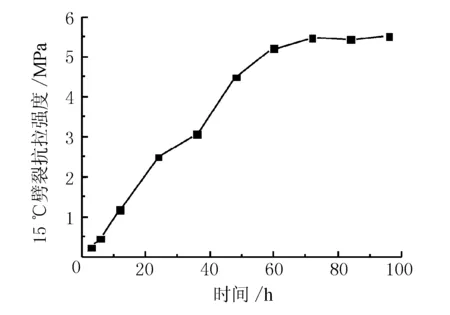

在固化溫度為60 ℃時,環(huán)氧瀝青混合料馬歇爾試件劈裂抗拉強(qiáng)度與時間的關(guān)系見圖2。

圖2 15 ℃劈裂抗拉強(qiáng)度與時間的關(guān)系

由圖2可見,環(huán)氧瀝青混合料的強(qiáng)度初期增長速度較慢,隨著養(yǎng)生時間的延續(xù),強(qiáng)度增長速率不斷提高,當(dāng)強(qiáng)度達(dá)到一定的值之后,增長變慢,最后強(qiáng)度不再顯著增長,劈裂抗拉強(qiáng)度最終達(dá)到5.5 MPa。

由于初期環(huán)氧瀝青混合料強(qiáng)度較低,無法使用切割的小梁進(jìn)行強(qiáng)度增長過程研究,根據(jù)強(qiáng)度發(fā)展的相似性,可將環(huán)氧瀝青混合料馬歇爾試件劈裂抗拉強(qiáng)度的增長過程轉(zhuǎn)換為小梁抗彎拉強(qiáng)度的增長過程,可得到彎拉強(qiáng)度增長曲線見圖3,則在未養(yǎng)生和60 ℃養(yǎng)生6,12,24,48和96 h后的環(huán)氧瀝青混合料彎拉強(qiáng)度分別為0.66,1.56,4.06,8.63,15.56,19.1 MPa,根據(jù)小梁抗彎拉強(qiáng)度發(fā)展規(guī)律進(jìn)行環(huán)氧瀝青混合料未完全固化疲勞特性研究。

圖3 15 ℃抗彎拉強(qiáng)度與時間關(guān)系

3.2 不同固化程度下環(huán)氧瀝青混合料疲勞性能

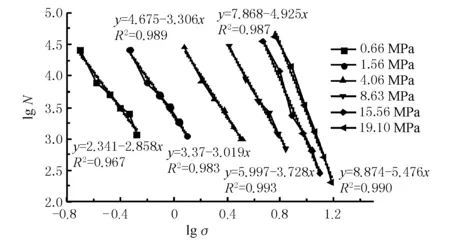

分別選擇未養(yǎng)生(成型之后自然冷卻)、60 ℃養(yǎng)生6,12,24,48,96 h的車轍板切割成標(biāo)準(zhǔn)尺寸的小梁進(jìn)行三點(diǎn)彎曲疲勞試驗,不同養(yǎng)生條件下環(huán)氧瀝青混合料應(yīng)力-疲勞壽命雙對數(shù)曲線見圖4。

圖4 不同強(qiáng)度環(huán)氧瀝青混合料應(yīng)力-疲勞壽命雙對數(shù)曲線

由圖4可見,環(huán)氧瀝青混合料疲勞壽命與應(yīng)力的雙對數(shù)呈線性關(guān)系,疲勞性能隨強(qiáng)度的增長顯著增長,且隨應(yīng)力變化的敏感性增強(qiáng)。根據(jù)圖4中回歸得到的疲勞方程參數(shù),利用文獻(xiàn)[4-6]中瀝青混合料非線性疲勞損傷模型,分別計算各強(qiáng)度下疲勞動載強(qiáng)度修正系數(shù)m和臨界疲勞損傷度D,計算方法如式(1)和(2)所示。

m=r(Nf)1/α

(1)

(2)

式中:r為應(yīng)力水平;Nf為疲勞壽命;α為在不同應(yīng)力下的應(yīng)力-疲勞壽命直線的斜率。

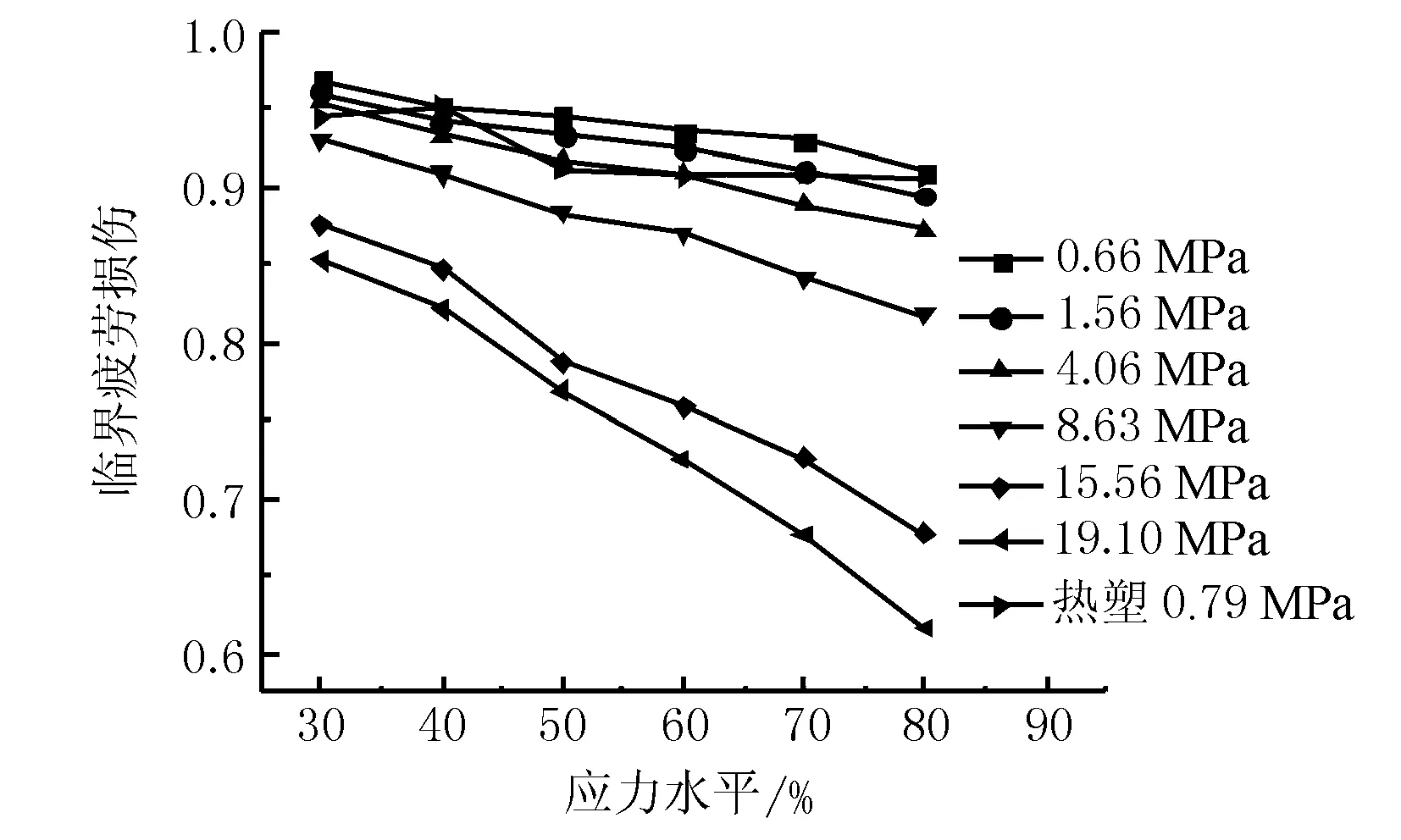

根據(jù)式(1)、(2)計算結(jié)果,與普通熱塑性瀝青混合料計算結(jié)果[7]進(jìn)行對比,見圖5和圖6。

圖5 不同強(qiáng)度疲勞動載強(qiáng)度修正系數(shù)

圖6 不同強(qiáng)度下臨界疲勞損傷度包絡(luò)線

由圖5和圖6可見,環(huán)氧瀝青混合料固化過程中,隨著強(qiáng)度的增長,其疲勞動載強(qiáng)度修正系數(shù)逐漸減小,完全固化后疲勞動載強(qiáng)度修正系數(shù)分布在2左右;初期未固化時,環(huán)氧瀝青混合料疲勞動載強(qiáng)度修正系數(shù)與普通熱塑性瀝青混合料相近,分布在10左右;環(huán)氧瀝青混合料固化過程中,隨著強(qiáng)度的增長,其臨界疲勞損傷度逐漸降低,其數(shù)值隨應(yīng)力水平的提高而減小,強(qiáng)度越高,臨界損傷度與應(yīng)力之間的敏感性越高。

綜上所述,環(huán)氧瀝青混合料固化過程本質(zhì)是其黏彈性變化的過程,隨著強(qiáng)度的增長,環(huán)氧瀝青混合料抗變形能力減弱,在高應(yīng)力水平下,易發(fā)生脆性斷裂,導(dǎo)致其損傷累積在較低水平時發(fā)生疲勞破壞。因此,在環(huán)氧瀝青混合料鋪裝層養(yǎng)護(hù)期間需要封閉交通,以避免對鋪裝造成早期損壞,待強(qiáng)度達(dá)到要求范圍后才可開放交通。

4 結(jié)論

1) 環(huán)氧瀝青混合料的強(qiáng)度增長速度在初期較慢,隨著養(yǎng)生時間的延續(xù),強(qiáng)度增長速率不斷提高,當(dāng)強(qiáng)度達(dá)到一定的值之后,強(qiáng)度增長變慢,最后強(qiáng)度不再顯著增長,劈裂抗拉強(qiáng)度最終達(dá)到5.5 MPa。

2) 環(huán)氧瀝青混合料固化過程本質(zhì)是其黏彈性變化的過程,隨著強(qiáng)度的增長,環(huán)氧瀝青混合料抗變形能力減弱,在高應(yīng)力水平下,易發(fā)生脆性斷裂,導(dǎo)致其損傷累積在較低水平時發(fā)生疲勞破壞。